一种航空发动机零件环境腐蚀分析方法及装置与流程

本发明涉及航空发动机,尤其涉及一种航空发动机零件环境腐蚀分析方法及装置。

背景技术:

1、近代航空工业快速发展,对航空发动机要求进一步提升,在提升性能的同时也要求其具有良好的恶劣环境适应能力。在海洋环境下航行中使用飞机动力装置,面临着包括湿度大、温度高、风暴多和盐碱重等恶劣外部环境的挑战,发动机的腐蚀,会影响发动机性能的充分发挥,制约发动机的强度寿命,增加发动机的维修成本,影响飞机的训练与服役,严重时危及飞行安全。为保障发动机在恶劣环境下也能够稳定安全长时间服役,研究恶劣环境对航空发动机零件的腐蚀程度必不可少。

2、现有技术中,通过从经历不同时间海洋环境腐蚀后的航空发动机零件本体取样,对取样后的零件进行力学性能分析,但是由于航空发动机零件造价昂贵、取样困难等问题,难以开展大范围的试验研究。此外,现有技术中还采用试片或者力学性能试验棒来研究海洋腐蚀对航空发动机零件的影响,但是试片或力学性能试验棒没有考虑航空发动机零件的结构特征等等,使得得到的试验结果与真实航空发动机零件的试验结果存在很大差异。

技术实现思路

1、为准确分析环境腐蚀对航空发动机的影响,降低试验成本,本发明提出了一种航空发动机零件环境腐蚀分析方法及装置。

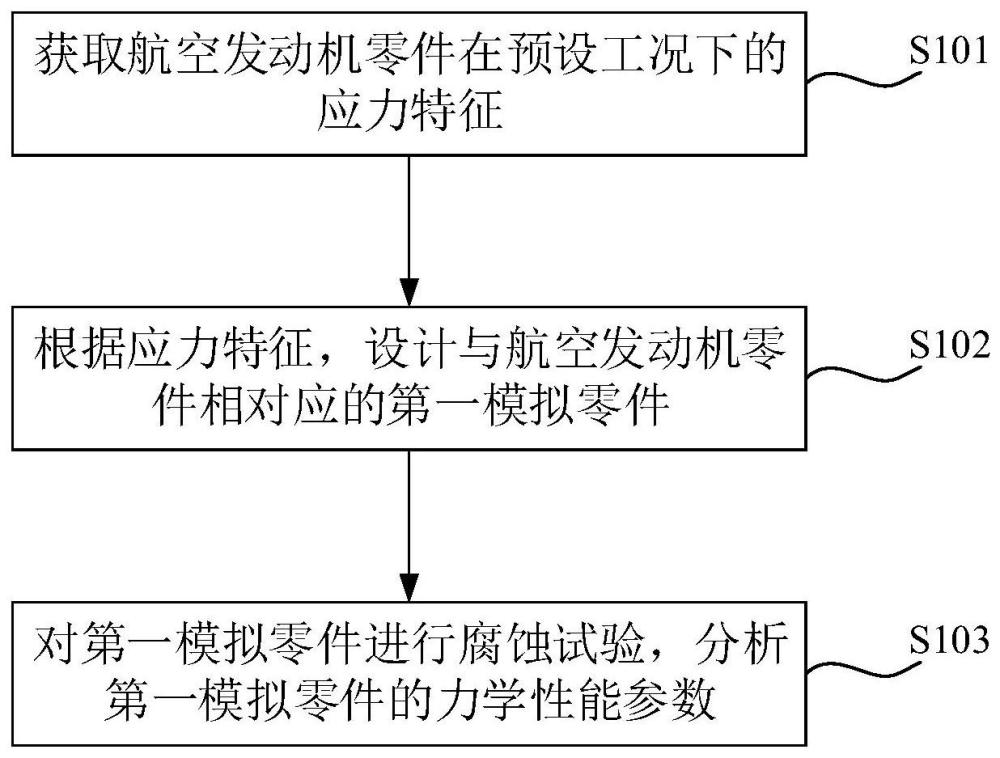

2、第一方面,本发明提供了一种航空发动机零件环境腐蚀分析方法,该方法包括:

3、获取航空发动机零件在预设工况下的应力特征;

4、根据应力特征,设计与航空发动机零件相对应的第一模拟零件;

5、对第一模拟零件进行腐蚀试验,分析第一模拟零件的力学性能参数。

6、通过上述方法,通过采集到的航空发动机零件在预设工况下的应力特征,设计第一模拟零件,通过第一模拟零件来模拟航空发动机零件,对第一模拟零件进行腐蚀试验,将试验得到的第一模拟零件的力学性能参数作为航空发动机零件的力学性能参数,在设计第一模拟零件的过程中,考虑到了航空发动机零件真实的结构特性,使得得到的第一模拟零件的力学性能参数可以代表航空发动机零件的真实腐蚀情况,克服了相关技术中航空发动机零件的取样困难、造价昂贵的问题,提供了一种航空发动机典型零件自然环境适应性、耐久性验证方法,为航空发动机零件的防腐措施提供指导。

7、在一种可选的实施方式中,获取航空发动机零件在预设工况下的应力特征,包括:

8、获取航空发动机零件在预设工况下的应力分布图;

9、根据应力分布图,确定在航空发动机零件中的目标截面,以及目标截面对应的应力特征;

10、将目标截面对应的应力特征作为航空发动机零件在预设工况下的应力特征。

11、通过上述实施方式,通过获取航空发动机零件在预设工况下的应力分布图,可以更准确地评估航空发动机零件在不同区域所受的应力大小和分布情况,从而更好地了解航空发动机零件的应力特征,使根据应力特征设计的第一模拟零件能够更加真实的贴近航空发动机零件。

12、在一种可选的实施方式中,根据应力分布图,确定在航空发动机零件中的目标截面,包括:

13、在航空发动机零件中,将应力分布图中大于预设应力的截面作为目标截面。

14、通过上述实施方式,将大于预设应力的截面作为目标截面,能够更精确地确定航空发动机零件中应力集中的区域,从而更好地了解航空发动机零件的应力分布特征,将受到较大应力的区域作为航空发动机零件分析的重点区域,减少不必要的分析工作量,提高分析效率。

15、在一种可选的实施方式中,根据应力特征,设计与航空发动机零件相对应的第一模拟零件,包括:

16、获取航空发动机零件的表面处理方式;

17、根据表面处理方式和应力特征,设计第一模拟零件。

18、通过上述实施方式,根据表面处理方式和应力特征进行模拟零件的设计,可以更好地考虑实际航空发动机使用过程中的各种因素,从而提高模拟的准确性和可靠性。

19、在一种可选的实施方式中,根据表面处理方式和应力特征,设计第一模拟零件,包括:

20、根据应力特征,设计第二模拟零件;

21、基于表面处理方式,对第二模拟零件进行处理,得到第一模拟零件。

22、通过上述实施方式,通过获取真实航空发动机零件的表面处理方式,可以确保第一模拟零件与实际的航空发动机零件在表面状态上保持一致,进一步提高模拟的准确性和可靠性。

23、在一种可选的实施方式中,对第一模拟零件进行腐蚀试验,分析第一模拟零件的力学性能参数,包括:

24、将第一模拟零件投放到预设海洋环境中,对第一模拟零件进行多个预设腐蚀时长的腐蚀试验,得到各预设腐蚀时长对应的腐蚀后的第一模拟零件;

25、对各腐蚀后的第一模拟零件进行力学性能试验,得到各腐蚀后的第一模拟零件对应的力学性能参数;

26、根据各腐蚀后的第一模拟零件的力学性能参数,得到第一模拟零件的力学性能参数与腐蚀时长之间的关系。

27、通过上述实施方式,通过在不同腐蚀时长下对模拟零件进行腐蚀试验,可以全面评估零件在长时间腐蚀作用下的性能变化情况,从而得到力学性能参数与腐蚀时长之间的关系,进一步的,根据模拟零件的力学性能参数与腐蚀时长之间的关系,可以预测实际航空发动机零件在海洋环境中的耐腐蚀性能和使用寿命,为航空发动机零件的优化和改进提供依据。

28、在一种可选的实施方式中,力学性能参数包括腐蚀影响系数,对腐蚀后的第一模拟零件进行力学性能试验,得到腐蚀后的第一模拟零件对应的力学性能参数,包括:

29、对腐蚀后的第一模拟零件进行力学性能试验,得到腐蚀后的第一模拟零件的第一疲劳寿命;

30、获取第一模拟零件在非海洋环境中的第二疲劳寿命;

31、将第一疲劳寿命与第二疲劳寿命之间的比值作为腐蚀后的第一模拟零件的腐蚀影响系数。

32、通过上述实施方式,腐蚀影响系数能够准确反映腐蚀对第一模拟零件疲劳寿命的影响程度,有助于评估航空发动机零件在海洋环境中的耐久性和可靠性,腐蚀影响系数可以预测航空发动机零件在海洋环境中长期使用后的性能变化趋势,有助于提前采取相应的维护和修复措施,此外,通过分析腐蚀对航空发动机零件疲劳寿命的影响,可以为航空发动机零件的结构和材料选择提供依据,优化设计以提高产品的耐腐蚀性能和可靠性。

33、第二方面,本发明还提供了一种航空发动机零件环境腐蚀分析装置,其特征在于,装置包括:

34、获取模块,用于获取航空发动机零件在预设工况下的应力特征;

35、设计模块,用于根据应力特征,设计与航空发动机零件相对应的第一模拟零件;

36、分析模块,用于对第一模拟零件进行腐蚀试验,分析第一模拟零件的力学性能参数。

37、通过上述装置,通过采集到的航空发动机零件在预设工况下的应力特征,设计第一模拟零件,通过第一模拟零件来模拟航空发动机零件,对第一模拟零件进行腐蚀试验,将试验得到的第一模拟零件的力学性能参数作为航空发动机零件的力学性能参数,在设计第一模拟零件的过程中,考虑到了航空发动机零件真实的结构特性,使得得到的第一模拟零件的力学性能参数可以代表航空发动机零件的真实腐蚀情况,克服了相关技术中航空发动机零件的取样困难、造价昂贵的问题,提供了一种航空发动机典型零件自然环境适应性、耐久性验证装置,为航空发动机零件的防腐措施提供指导。

38、第三方面,本发明还提供了一种计算机设备,包括存储器和处理器,存储器和处理器之间互相通信连接,存储器中存储有计算机指令,处理器通过执行计算机指令,从而执行第一方面或第一方面的任一实施方式的航空发动机零件环境腐蚀分析方法的步骤。

39、第四方面,本发明还提供了一种计算机可读存储介质,其上存储有计算机程序,计算机程序被处理器执行时实现第一方面或第一方面的任一实施方式的航空发动机零件环境腐蚀分析方法的步骤。

- 还没有人留言评论。精彩留言会获得点赞!