电池单体软连接件检测系统及点检方法与流程

本技术涉及电池,特别涉及一种电池单体软连接件检测系统及点检方法。

背景技术:

1、随着新能源技术的发展,电池的应用越来越广泛,电池单体作为电池的重要组成部分,电池单体的质量状态也越来越被人们所重视。在装配电池单体的过程中,软连接件是提高电池单体可靠性的重要组件。因此,对软连接件的装配质量的检测事关重要。

2、然而,由于软连接件包括多个检测区域需要进行检测,为了适用不同区域的情况,软连接件的各个区域分别需要配置不同的相机,这就导致了所需的相机的数量多和种类繁杂,且相机位置分散,容易导致对软连接件各个区域是否合格的检测结果效率低、准确率低。

技术实现思路

1、鉴于上述问题,本技术提供了一种电池单体软连接件检测系统及点检方法,能够有效提高对软连接件的各检测区域的检测结果的效率和准确率。

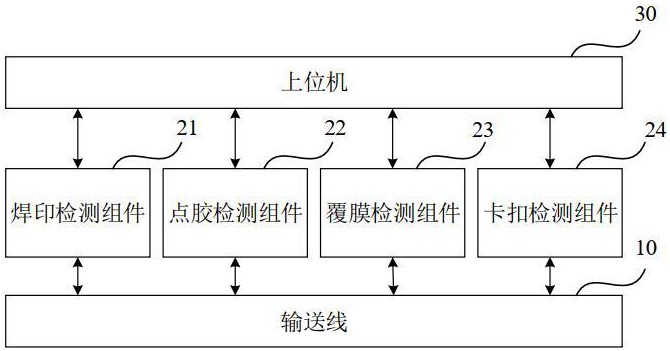

2、第一方面,本技术实施例提供了一种电池单体软连接件检测系统,包括:

3、输送线,用于输送电池单体的软连接件经过焊印检测组件、点胶检测组件、覆膜检测组件和卡扣检测组件,其中,软连接件位于电池单体的顶盖,软连接件包括焊印点胶区域、覆膜区域和卡扣区域;

4、焊印检测组件,用于在软连接件到达焊印检测工位的情况下,拍摄焊印点胶区域,得到焊印区域图像;

5、点胶检测组件,用于在软连接件到达点胶检测工位的情况下,拍摄焊印点胶区域,得到点胶区域图像;

6、覆膜检测组件,用于在软连接件到达覆膜检测工位的情况下,拍摄覆膜区域,得到覆膜区域图像;

7、卡扣检测组件,用于在软连接件到达卡扣检测工位的情况下,拍摄卡扣区域,得到卡扣区域图像;

8、上位机,用于检测焊印区域图像、点胶区域图像、覆膜区域图像和卡扣区域图像,生成软连接件的检测结果。

9、基于此,在需要检测软连接件的情况下,输送线可以将软连接件分别输送到焊印检测组件、点胶检测组件、覆膜检测组件和卡扣检测组件。各个检测组件可以自动对准各自对应的检测区域,从而实现自动化采集软连接件的检测区域的图像,最后,在通过上位机通过识别软连接件各个检测区域的区域图像,从而可以生成软连接件的检测结果。基于此,可以有效节省人力,且通过上位机来确定检测结果,还能够提高检测效率,以及检测结果的精确性。

10、在第一方面的一些可实现方式中,输送线,还用于输送仿形块经过焊印检测组件、点胶检测组件、覆膜检测组件和卡扣检测组件,其中,仿形块与软连接件的结构相匹配,仿形块包括:仿形焊印点胶区域、仿形覆膜区域和仿形卡扣区域,焊印点胶区域对应仿形焊印点胶区域、覆膜区域对应仿形覆膜区域,卡扣区域对应仿形卡扣区域;仿形焊印点胶区域、仿形覆膜区域和仿形卡扣区域中的每个仿形区域中设置有校准件;

11、焊印检测组件、点胶检测组件、覆膜检测组件和卡扣检测组件中的任一检测组件,还用于在仿形块到达检测组件对应的检测工位的情况下,拍摄检测组件对应仿形区域,得到点检图像;

12、上位机,还用于分别根据焊印检测组件、点胶检测组件、覆膜检测组件和卡扣检测组件拍摄得到的点检图像,分别确定焊印检测组件、点胶检测组件、覆膜检测组件和卡扣检测组件的点检结果。

13、基于此,将用于对各个检测工位点检的校准件集成于与真实软连接件形状、大小一致的仿形块的各个区域,一方面,便于保管各个校准件,另一方面,可以自动化模拟软连接件的检测过程,节省人力成本,而且使点检结果更具参考性,而且由于可以在软连接件检测系统运行过程中执行对各个检测组件的点检,可以有效减少电池单体软连接件检测系统停机带来的设备损耗。

14、在第一方面的一些可实现方式中,在仿形焊印点胶区域、仿形覆膜区域和仿形卡扣区域中的任一仿形区域内均包括校准件,每个校准件包括至少一个灰度区域,且在一个校准件中灰度区域的数量为多个的情况下,在一个校准件中的多个灰度区域的灰度等级不同;

15、上位机,还用于针对焊印检测组件、点胶检测组件、覆膜检测组件和卡扣检测组件中每个检测组件拍摄的点检图像,在点检图像中获取每个灰度区域对应的第一区域图像,确定每个第一区域图像的灰度信息,将每个第一区域图像的灰度信息与每个灰度区域的参考灰度信息进行对比,生成每个焊印检测组件、点胶检测组件、覆膜检测组件和卡扣检测组件的第一拍摄参数的点检结果。

16、基于此,通过将图像中灰度区域的灰度信息与灰度区域的参考灰度信息进行比对,可精确得到图像的比对结果,进而准确判断各个检测组件是否能够采集可靠图像数据。

17、在第一方面的一些可实现方式中,在仿形焊印点胶区域、仿形覆膜区域和仿形卡扣区域中的任一仿形区域内均包括校准件,每个校准件包括至少一个图形区域,在一个校准件中图形区域的数量为多个的情况下,在一个校准件中的多个图形区域的形状相似,且面积大小不同;

18、上位机,具体还用于针对焊印检测组件、点胶检测组件、覆膜检测组件和卡扣检测组件中每个检测组件拍摄的点检图像,在点检图像中获取每个图形区域对应的第二区域图像,确定每个第二区域图像的面积信息,将每个第二区域图像的面积信息与每个图形区域的参考面积信息进行对比,生成每个焊印检测组件、点胶检测组件、覆膜检测组件和卡扣检测组件的第二拍摄参数的点检结果。

19、基于此,通过将第二区域图像的面积信息与每个图形区域的参考面积信息进行比对,可精确得到图像的比对结果,进而准确判断各个检测组件是否能够采集可靠图像数据。

20、在第一方面的一些可实现方式中,在仿形焊印点胶区域、仿形覆膜区域和仿形卡扣区域中的每个仿形区域中设置的校准件内,灰度区域与图形区域一一对应设置,且,灰度区域与其对应的图形区域至少部分交叠。

21、基于此,通过在校准件中融合两个校准特征,有利于提高校验准确性。

22、在第一方面的一些可实现方式中,系统还包括下位机;

23、上位机,还用于向下位机发送图像采集指令;

24、下位机,用于响应于图像采集指令,生成控制指令;

25、输送线,还用于响应于控制指令,在焊印检测组件、点胶检测组件、覆膜检测组件和卡扣检测组件之间输送软连接件或者仿形块。

26、基于此,可以实现上位机、下位机、输送线的联动,提高电池单体软连接件检测系统的检测过程的自动化程度,而且,输送线在接收到图像采集指令时才运输软连接件或者仿形块,减少电池单体软连接件检测系统的损耗。

27、第二方面,本技术实施例提供一种电池单体软连接件的检测系统的点检方法,包括:

28、通过输送线将仿形块输送至焊印检测组件对应的检测工位的情况下,通过焊印检测组件拍摄仿形块的仿形焊印点胶区域,得到第一点检图像,其中,仿形块与电池单体中的软连接件的结构相匹配;

29、通过输送线将仿形块输送至点胶检测组件对应的检测工位的情况下,通过点胶检测组件拍摄仿形焊印点胶区域,得到第二点检图像;

30、通过输送线将仿形块输送至覆膜检测组件对应的检测工位的情况下,通过覆膜检测组件拍摄仿形块的仿形覆膜区域,得到第三点检图像;

31、通过输送线将仿形块输送至卡扣检测组件对应的检测工位的情况下,通过卡扣检测组件拍摄仿形块的仿形卡扣区域,得到第四点检图像;

32、通过上位机获取到的第一点检图像、第二点检图像、第三点检图像和第四点检图像中的任一点检图像的情况下,根据点检图像,生成点检图像对应检测组件的点检结果。

33、基于此,在仿形块达任一检测组件的检测工位的情况下,通过该检测组件可以拍摄得到该检测组件对应仿形区域的区域图像,之后,上位机可以对区域图像进行检测,生成该检测组件的点检结果,整个过程人工参与量少,且有效提高了点检效率和点检精确性。

34、在第二方面的一些可实现方式中,通过上位机生成的焊印检测组件的点检结果为不通过的情况下,输出焊印检测组件的第一调整信息,并返回通过焊印检测组件拍摄仿形块的仿形焊印点胶区域,得到第一点检图像的步骤,直到焊印检测组件的点检结果为通过,其中,第一调整信息包括以下至少一项:仿形块的位置、焊印检测组件的位置和焊印检测组件的拍摄参数;

35、通过上位机生成的点胶检测组件的点检结果为不通过的情况下,输出点胶检测组件的第二调整信息,并返回通过点胶检测组件拍摄仿形焊印点胶区域,得到第二点检图像的步骤,直到点胶检测组件的点检结果为通过,其中,第二调整信息包括以下至少一项:仿形块的位置、点胶检测组件的位置和点胶检测组件的拍摄参数;

36、通过上位机生成的覆膜检测组件的点检结果为不通过的情况下,输出覆膜检测组件的第三调整信息,并返回通过覆膜检测组件拍摄仿形块的仿形覆膜区域,得到第三点检图像的步骤,直到覆膜检测组件的点检结果为通过,其中,第三调整信息包括以下至少一项:仿形块的位置、覆膜检测组件的位置和覆膜检测组件的拍摄参数;

37、通过上位机生成的卡扣检测组件的点检结果为不通过的情况下,输出卡扣检测组件的第四调整信息,并返回通过卡扣检测组件拍摄仿形块的仿形卡扣区域,得到第四点检图像的步骤,直到卡扣检测组件的点检结果为通过,其中,第四调整信息包括以下至少一项:仿形块的位置、卡扣检测组件的位置和卡扣检测组件的拍摄参数。

38、基于此,可以方便地对各检测组件进行调试、点检,直到检测组件通过点检检测,如此,可以有效提高电池单体软连接件检测系统的检测精确性。

39、在第二方面的一些可实现方式中,在仿形块中,仿形焊印点胶区域、仿形覆膜区域和仿形卡扣区域中的每个仿形区域中设置有校准件,在每个校准件中包括至少一个灰度区域,在一个校准件中灰度区域的数量为多个的情况下,在一个校准件中的多个灰度区域的灰度等级不同;

40、通过上位机获取到的第一点检图像、第二点检图像、第三点检图像和第四点检图像中的任一点检图像的情况下,根据点检图像,生成点检图像对应检测组件的点检结果,包括:

41、通过上位机针对每个检测组件拍摄的点检图像,在点检图像中获取每个灰度区域对应的第一区域图像,确定每个第一区域图像的灰度信息;

42、将每个第一区域图像的灰度信息与每个灰度区域的参考灰度信息进行对比,生成点检图像对应的检测组件的第一拍摄参数的点检结果。

43、基于此,通过将图像中灰度区域的灰度信息与灰度区域的参考灰度信息进行比对,可精确得到图像的比对结果,进而准确判断各个检测组件是否能够采集可靠图像数据。

44、在第二方面的一些可实现方式中,在每个校准件中还包括至少一个图形区域,在一个校准件中图形区域的数量为多个的情况下,在一个校准件中的多个图形区域的形状相似,且面积大小不同;

45、通过上位机获取到的第一点检图像、第二点检图像、第三点检图像和第四点检图像中的任一点检图像的情况下,根据点检图像,生成点检图像对应检测组件的点检结果,包括:

46、通过上位机针对每个检测组件拍摄的点检图像,在点检图像中获取每个图形区域对应的第二区域图像,确定每个第二区域图像的面积信息;

47、将每个第二区域图像的面积信息与每个图形区域的参考面积信息进行对比,生成点检图像对应的检测组件的第二拍摄参数的点检结果。

48、基于此,通过将第二区域图像的面积信息与每个图形区域的参考面积信息进行比对,可精确得到图像的比对结果,进而准确判断各个检测组件是否能够采集可靠图像数据。

49、在第二方面的一些可实现方式中,点检图像对应的检测组件的第一拍摄参数的点检结果和点检图像对应的检测组件的第二拍摄参数的点检结果均为检测通过的情况下,点检图像对应的检测组件的点检结果为检测通过;

50、点检图像对应的检测组件的第一拍摄参数的点检结果和点检图像对应的检测组件的第二拍摄参数的点检结果至少一者为检测不通过的情况下,点检图像对应的检测组件的点检结果为检测不通过。

51、基于此,通过结合仿形区域的两个校验特征,对检测组件进行校验,从而可以准确判断各个检测组件是否能够采集可靠图像数据。

52、第二方面,本技术实施例提供一种电池单体软连接件检测方法,包括:

53、通过输送线将电池单体的软连接件输送至焊印检测组件对应的检测工位的情况下,通过焊印检测组件拍摄软连接件的焊印区域,得到焊印区域图像;

54、通过输送线将软连接件输送至点胶检测组件对应的检测工位的情况下,通过点胶检测组件拍摄软连接件的点胶区域,得到点胶区域图像;

55、通过输送线将软连接件输送至覆膜检测组件对应的检测工位的情况下,通过覆膜检测组件拍摄软连接件的覆膜区域,得到覆膜区域图像;

56、通过输送线将软连接件输送至卡扣检测组件对应的检测工位的情况下,通过卡扣检测组件拍摄软连接件的卡扣区域,得到卡扣区域图像;

57、通过上位机检测焊印区域图像、点胶区域图像、覆膜区域图像和卡扣区域图像,生成软连接件的检测结果。

58、基于此,在需要检测软连接件的情况下,输送线可以将软连接件分别输送到焊印检测组件、点胶检测组件、覆膜检测组件和卡扣检测组件。各个检测组件可以自动对准各自对应的检测区域,从而实现自动化采集软连接件的检测区域的图像,最后,在通过上位机通过识别软连接件各个检测区域的区域图像,从而可以生成软连接件的检测结果。基于此,可以有效节省人力,且通过上位机来确定检测结果,还能够提高检测效率,以及检测结果的精确性。

59、基于此,可以方便地对检测组件进行调试、点检,直到检测组件通过点检检测,如此,可以有效提高电池单体软连接件检测系统的检测精确性。

60、上述说明仅是本技术技术方案的概述,为了能够更清楚了解本技术的技术手段,而可依照说明书的内容予以实施,并且为了让本技术的上述和其它目的、特征和优点能够更明显易懂,以下特举本技术的具体实施方式。

- 还没有人留言评论。精彩留言会获得点赞!