模拟海底油/气输送管道泄漏扩散、液面燃料燃烧特性及其抑制机理实验装置及方法

本发明创造属于海洋油气输送安全领域,是一种模拟海底油/气输送管道泄漏扩散、液面燃料燃烧特性及其抑制机理实验装置。

背景技术:

1、随着海洋油气输送的快速发展,通过在海底铺设管道成为油气运输的主要方式。然而,由于海底管道长期暴露于恶劣的环境中,以及海底油气管道维修更换困难等原因,导致海底管道破裂泄漏事故频发。海底输油/气管道泄漏会造成巨大经济损失和环境危害。同时,海底输油输气管道建造久远,在设计时未充分考虑海底严苛环境对管道产生的腐蚀、撞击等损伤,使其强度难以满足油/气运输要求。通过模拟研究油/气运输管道在海底泄漏的运动状态和水面火焰熄灭特性,有助于寻找提高海底油/气管道安全性的方法。

2、目前,针对油/气输送管道泄漏的研究主要集中于陆地输送管线,对海底管道泄漏方面研究较少。海底管道所处环境复杂,导致管道破裂泄漏扩散多样性和复杂性。同时,海底管道内所运输的物质大多为易燃易爆可燃气体或液体,且管道受损后极易出现可燃液体或气体大量泄漏的情况。泄漏扩散至液面在点火源的作用下将发生燃烧或燃爆过程,且影响因素众多。这使得泄漏的油/气在水下的运动形式和在水上的火焰燃烧状态变得更加复杂。然而,当前对于管道中的油/气泄漏后在多参数影响因素的水下运动状态尚缺少理论依据,未能形成完善的理论体系。液面上可燃介质燃烧火焰特性及其抑制机理也缺乏相应的理论支撑。针对海底油气输送油/气管道泄漏燃烧及抑制的试验观测装置的模拟研究,能够降低泄漏事故发生时的危害程度,减少财产损失与环境危害,保护企业资产安全和环境的可持续发展。此外,研究海底管道不仅可以推动相关科学领域的发展,还可以为海洋油气输送提供更先进、更高效的海底管道运输技术,提高海底运输的安全性和效率。

技术实现思路

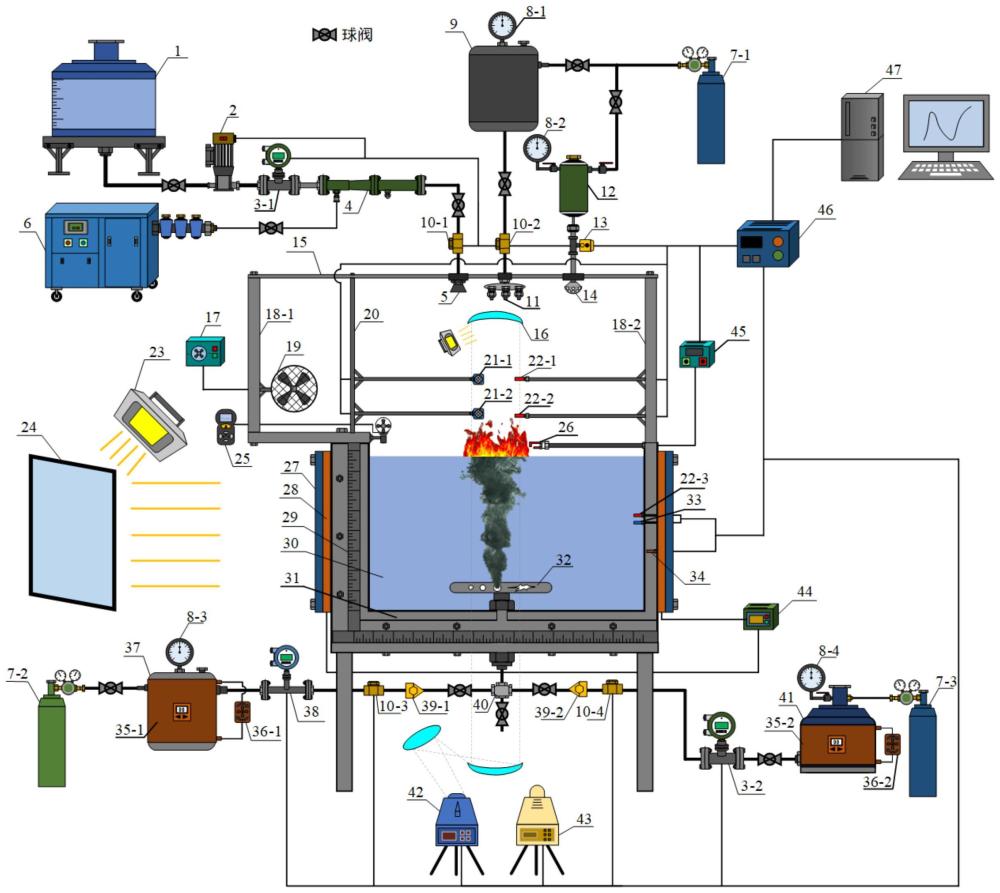

1、本发明为一种模拟海底油/气输送管道泄漏扩散、液面燃料燃烧特性及其抑制机理实验装置,其特征在于:可燃气体泄漏系统、可燃液体泄漏系统、油/气泄漏与燃烧系统、泡沫抑制系统、水雾抑制系统、喷粉抑制系统、横风调控系统、液池温度控制系统、液池盐度采集系统、油浴加热系统、照明系统、点火系统、气体浓度采集系统、温度采集系统、图像采集系统、高速红外采集系统、纹影采集系统、同步控制系统、程序控制与数据采集系统。

2、所述可燃气体泄漏系统由气瓶7-2、预混罐37、真空压力表8-3、气体流量计38、电磁阀10-3、单向阀39-1、四通接头40、泄漏管道32、同步控制器46、程序控制与数据采集系统47及管路组成。预混罐37顶部安装真空压力表8-3测定其内部气体压力,左右侧壁开有螺纹接口。左侧螺纹接口通过球阀与气瓶气源7-2相连;右侧螺纹接口依次连接气体流量计38、电磁阀10-3、单向阀39-1、球阀、四通接头40与泄漏管道32连接。单向阀39-1可防止可视化容器31内部液体通过管路反向流动。泄漏管道32为底部中心接有外螺纹的三通结构,可通过开有内侧螺纹的六角螺母与可视化容器31及管路相连。四种不同形状泄漏孔的泄漏管道32,分别开设小孔、中孔和大孔。通过使用不同的泄漏管道32模拟管道破裂形式,从而实现不同尺寸、形状的泄漏孔径对可燃气体在水下射流和羽流形态的影响研究。电磁阀10-3实现气体泄漏时间和时刻的调控。通过气体流量计38实现气体泄漏流量的调控。气瓶7-2为预混罐37提供气源并使其内部充装确定压力的可燃气体。通过可燃气体泄漏系统能够实现多种泄漏条件(种类、压力、流速、温度)和泄漏参数(泄漏孔径、形状、尺寸等)对可燃气体在水下泄漏时流体力学特征、射流运动特征、羽流上升特征、气泡尺寸变化分布特征以及泄漏到水面时蒸发扩散速率特征研究。

3、所述可燃液体泄漏系统由气瓶7-3、液体储罐41、真空压力表8-4、液体流量计3-2、电磁阀10-4、单向阀39-2、四通接头40、泄漏管道32、同步控制器46、程序控制与数据采集系统47及管路组成。液体储罐41顶部安装真空压力表8-4测定其内部压力,左右侧壁开有螺纹接口,右侧螺纹通过球阀与空气气瓶7-3相连;左侧螺纹接口依次连接液体流量计3-2、电磁阀10-4、单向阀39-2、球阀、四通接头40与泄漏管道32。单向阀39-2可防止可视化容器31内部液体通过管路反向流动。泄漏管道32为底部中心接有外螺纹的三通结构,可通过开有内侧螺纹的六角螺母与可视化容器31及管路相连。四种不同形状泄漏孔的泄漏管道32,分别开设小孔、中孔和大孔。通过使用不同泄漏管道32模拟管道破裂时液体泄漏状态特性研究,实现不同尺寸、形状的泄漏孔径对可燃液体在水下射流和羽流形态的影响研究。电磁阀10-4实现液体泄漏的时间和时刻调控。通过液体流量计3-2实现液体泄漏流量的调控。气瓶7-3使液体储罐41内部液体达到一定压力。通过可燃液体泄漏系统能够实现多种泄漏条件(种类、压力、流速、温度)和泄漏参数(泄漏孔径、形状、尺寸等)对可燃液体在水下泄漏时流体力学特征、射流运动特征、羽流上升特征、油滴尺寸变化分布特征以及泄漏到液面时蒸发扩散速率特征研究。

4、所述油/气泄漏与燃烧系统由可视化容器31、可视化视窗30组成。可视化容器31为长方体容器结构,前后侧安装由高硼硅钢化玻璃制成的可视化视窗30,顶部为开敞环境,左右侧为容器壁面并通过螺栓与可视化视窗30连接,可视化视窗30底端通过容器支架支撑。可视化容器31正侧壁面沿水平和垂直方向分别安装标尺29,用于气体在水体内部泄漏扩散位移运动、形态演变过程及特性分布变化的尺度测定。可视化容器31上部侧壁安装支架18-1和18-2,用于支撑横风调控系统和温度与气体浓度采集系统以及滑轨15。可视化容器31底部中心位置安装泄漏管道32并通过螺纹孔与四通接头40连接。通过可视化视窗30观测与记录可燃气体或液体由泄漏管道32泄漏后在水体内部泄漏扩散位移运动、形态演变过程及特性分布变化。同时,记录与观测可燃气体或液体在液面分布流动扩散的变化特性,以及被点火电极26引燃后液面层间海水和燃料气化-扩散-燃烧耦合作用变化过程。通过四通接头40实现可燃气体和液体泄漏的变换。通过油/气泄漏与燃烧系统可实现多工况条件影响下油/气在水体内部泄漏扩散位移运动、形态演变过程及特性分布变化,以及海水和燃料气化-扩散-燃烧耦合作用变化动力学特性研究。

5、所述泡沫抑制系统由泡沫原料罐1、变频式离心泵2、液体流量计3-1、泡沫发生装置4、电磁阀10-1、泡沫喷头5、变频螺杆空压机6、同步控制器46、程序控制与数据采集系统47及管路组成。泡沫原料罐1底部开口连接管路再连接变频式离心泵2,泡沫原料罐1与变频式离心泵2之间由球阀控制开关。变频式离心泵2经管路与法兰连接液体流量计3-1,再经管路与法兰连接泡沫发生装置4,泡沫发生装置4左侧连接变频螺杆空压机6,右侧连接管路,管路另一端连接泡沫喷头5,泡沫发生装置4与泡沫喷头5之间由球阀与电磁阀10-1控制开关。泡沫喷头5固定在滑轨15上,通过在滑轨上的移动可以实现对不同区域进行喷洒。泡沫原料罐1里的泡沫液与水的混合物由变频式离心泵2增加压力,通过液体流量计3-1进入泡沫发生装置4。变频螺杆空压机6再往泡沫发生装置4中喷入压缩空气,在泡沫发生装置4中泡沫液与水充分混合形成泡沫,并通过泡沫喷头5喷出泡沫。通过调节球阀与电磁阀10-1以及变频式离心泵2和变频螺杆空压机6的功率可定量改变泡沫生成量。通过改变泡沫的物性参数(包括泡沫种类、发泡倍数、泡沫浓度、多相泡沫组分、喷晒条件等)和工况条件(风速、液面火焰大小、泄漏速率、可燃介质种类等),实现不同物性参数泡沫对液面可燃介质燃烧火焰抑制性能,泡沫与火焰作用过程中的动力学特性、热稳定性变化、熄灭性能等研究。

6、所述水雾抑制系统由气瓶7-1,储水罐9,真空压力表8-1,电磁阀10-2,雾化喷头11、同步控制器46、程序控制与数据采集系统47以及管路组成。气瓶7-1内装高压空气,储水罐9与气瓶7-1连接且中间安装球阀。储水罐9内部盛装液体抑制剂,气瓶7-1为储水罐9提供气源压力。通过管路将储水罐9与安装雾化喷头11的分布器相连。储水罐9与安装雾化喷头11的分布器中间安装电磁阀10-2。安装雾化喷头11的分布器固定于滑轨15上,可实现其水平移动。通过球阀和电磁阀10-2的开启与关闭,储水罐9内的液体抑制剂从雾化喷头11以水雾的形式喷洒出来,通过改变储水罐9内喷雾水溶液的物性参数(包括水的温度、喷雾时间、喷雾压力、喷雾粒径、喷雾浓度、添加剂种类、添加剂浓度等),实现不同物性参数水雾对可燃介质液面燃烧火焰的抑制过程,水雾与火焰作用过程中的动力学特性、热稳定性变化、熄灭过程等产生的温度场、密度场、速度场等耦合作用过程,以及受水雾抑制作用液面海水和燃料气化-扩散-燃烧耦合作用变化动力学特性的影响。

7、所述喷粉系统由喷粉罐12、气动控制阀13、气瓶7-1、真空压力表8-2、喷粉喷头14、同步控制器46、程序控制与数据采集系统47及管路组成。喷粉罐12通过滑轨15安装在可视化容器31的上方,并通过管道与气瓶7-1相连。通过气动控制阀13的开启与关闭,高压气体将粉尘喷洒于液面可燃介质燃烧火焰上方。通过改变粉尘的物性参数(包括粉尘种类、粉尘粒径、喷粉压力、粉尘浓度、多相粉体、粉尘成分等),实现不同抑爆剂粉尘物性参数对液面可燃介质燃烧火焰熄灭性能的测试研究。同时,实现不同粉尘物性参数对可燃介质液面燃烧火焰的抑制过程,抑爆粉体与火焰作用过程中的动力学特性、热稳定性变化、熄灭过程等产生的温度场、密度场、速度场等耦合作用过程,以及受抑爆粉体作用液面海水和燃料气化-扩散-燃烧耦合作用变化动力学特性的影响。

8、所述横风调控系统由风速调节器17、支架18-1、变频风速循环扇19、风速仪25组成。变频风速循环扇19固定在支架18上并与液面火焰高度水平。风速测试仪25固定在可视化容器31的左上角,用以准确地测量对火焰施加的风速。通过调控变频风速循环扇19的转速和高度,实现不同风速参数和施加位置对液面火焰燃烧及抑制过程中动力学特性的影响测试研究。

9、所述液池温度控制系统由高频热电偶22-3、聚苯乙烯保温层27、电加热板28、高频温度热电阻34、功率调节器44、同步控制器46、程序控制与数据采集系统47及线路组成。高频热电偶22-3测量水体温度,高频温度热电阻34测量可视化容器31壁的温度,电加热板28对可视化容器31壁面加热并使其内部水体加热,聚苯乙烯保温层27防止热量散失,对可视化容器31起保温效果。通过水体、容器壁的温度测量与加热,可以精确控制实验过程中可视化容器31内部水体温度,实现不同水体温度对容器底部可燃气体在水下泄漏时流体力学特征、射流运动特征、羽流上升特征、气泡尺寸变化分布特征以及泄漏到水面时蒸发扩散速率特征的影响。

10、所述液池盐度采集系统由盐度计33、同步控制器46和程序控制与数据采集系统47组成。盐度计33固定在可视化容器31右侧器壁中间位置并置于水体中,用于精确控制实验过程中可视化容器31内部水体盐度,进而实现不同水体盐度对容器底部可燃气体在水下泄漏时流体力学特征、射流运动特征、羽流上升特征、气泡尺寸变化分布特征以及泄漏到水面时蒸发扩散速率特征的影响。

11、所述油浴加热系统由油浴夹套35-1~35-2、循环加热泵36-1~36-2组成。通过循环加热泵36-1和36-2分别控制油浴夹套35-1和35-2内部油浴温度,进而调控预混罐37和液体储罐41内部气体和液体的环境温度,进而调控进入可视化容器31内部的初始温度,实现不同初始温度条件下可燃气体和液体在海底管道泄漏、燃烧与抑制过程的动力学特性模拟研究。

12、所述照明系统由led光源23和平面反射镜24组成。led光源23将光线照射到平面反射镜24上再反射到可视化窗口30内部,使可视化容器31内部流场光线更加明亮,实现容器底部可燃介质物质从泄漏管道32泄漏后在水体中运动与演变状态的清晰记录。

13、所述点火系统由点火电极26、可调高压点火器45、同步控制器46和程序控制与数据采集系统47组成。通过高压放电击穿空气产生电弧实现可燃介质(气体、液体)的引燃。在实验装置中点火电极通过螺纹连接安装于可视化容器31上方中心位置,将点火电极26置于可燃气体或可燃液体泄漏后从水面溢出的位置点火。通过调节点火电极支架长度改变点火位置,通过可调高压点火器45控制点火能量。通过程序控制与数据采集系统47和同步控制器46实现点火电极的开启与关闭(即调控放电时刻和时长)。所述气体浓度采集系统由气体浓度探测器21-1和21-2,探测器支架20、同步控制器46和程序控制与数据采集系统47组成。探测器支架20通过螺栓固定于滑轨15上,气体浓度探测器21-1和21-2安装于可视化容器31沿泄漏管道32竖直方向不同水平高度布置,采集可燃气体泄漏扩散到水面不同水平位置的浓度。

14、所述温度采集系统由高频热电偶22-1~22-3、高频温度热电阻34、同步控制器46和程序控制与数据采集系统47组成。高频热电偶22-1和22-2通过直接接触火焰方式测量火焰内部的温度分布特征。高频热电偶22-3置于可视化容器31右侧,采集容器可视化容器31内的水体温度,高频温度热电阻34置于可视化容器31右侧壁面,采集可视化容器31的壁面温度,结合水体与壁面的温度,实现温度的精准调控。

15、所述图像采集系统由高速摄像机42、同步控制器46和程序控制与数据采集系统47组成。通过高速摄像机42对可视化容器31内部气体或可燃液体泄漏后在水中的流体力学特征、射流运动特征、羽流上升特征、气泡和油滴尺寸变化分布特征,以及泄漏到液面后蒸发扩散速率特征,分析气体或液体在水底泄漏时在不同物性参数(包括温度、盐度和深度等)对其运动的影响机制及规律。同时,通过高速摄像机42对火焰在液面上可燃介质的燃烧形态及转变过程进行图像采集,分析可燃气体或液体在液面燃烧时火焰形态及转变过程。另外,采用高速摄像机42对泡沫抑制系统、水雾抑制系统、喷粉系统抑制火焰的熄灭过程进行图像采集,分析不同抑制系统对液面层间火焰燃烧的熄灭性能,及其海水和燃料气化-扩散-燃烧耦合作用变化动力学特性。

16、所述高速红外采集系统由高频红外热成像仪43、同步控制器46和程序控制与数据采集系统47组成。通过高频红外热成像仪43对火焰在水面上的燃烧温度场分布与瞬态转变过程进行采集,分析可燃气体或液体在水面上燃烧时的火焰温度场变化过程。同时,通过高频红外热成像仪43对泡沫抑制系统、水雾抑制系统、喷粉系统抑制火焰时的温度场分布与瞬态转变过程进行采集,分析不同抑制系统对液面火焰燃烧的抑制性能。

17、所述纹影采集系统由高速纹影仪16、高速摄像机42、同步控制器46和程序控制与数据采集系统47组成。通过纹影采集系统对气体或液体从可视化容器31中的水体表面溢出时的微观流场结构变化过程进行记录,分析在不同物性参数和工况条件水体中气体或液体从水面溢出时的微观流场结构转变过程。通过纹影采集系统对液面火焰燃烧时的微观流场结构转变过程进行捕捉,分析可燃气体或液体在液面上燃烧火焰的微观流场结构转变过程。此外,针对泡沫抑制系统、水雾抑制系统、喷粉系统抑制下的流场微观结构的变化特性进行采集,分析不同抑制系统对液面燃烧火焰抑制过程中的流场微观结构的变化过程。

18、建立用于模拟研究油/气在水下管道泄漏时的流体力学特征、射流运动特征、羽流上升特征、气泡/油滴尺寸变化分布特征以及泄漏到水面时蒸发扩散速率特征的可视化系统。通过变工况多参数的调控,结合流场流动特性,实现油/气在水下的射流运动特征、羽流上升特征和气泡/油滴尺寸变化分布特征的影响规律及机制研究。

19、通过变工况多参数影响因素调控,结合密度场、温度场、浓度场等实时分布瞬态演变过程,实现多工况条件影响下液面层间油/气泄漏扩散运动、气化分布发展过程及其变化特性,液面层间海水和燃料气化-扩散-燃烧耦合作用过程动力学特性以及影响规律和机制研究。

20、可实现海底油/气输送管道泄漏扩散至液面后油/气燃烧火焰的抑制与熄灭特性过程的动力学特性、热稳定性变化、熄灭性能等研究。通过泡沫抑制系统、水雾抑制系统和喷粉抑制系统,可实现多工况多参数影响下液面上可燃介质燃烧火焰的熄灭性能对比及其熄灭过程的动力学特性研究,包括温度场、密度场、速度场等耦合作用过程及瞬态演变机制。

21、本发明研究的影响因素具体包括:

22、(1)油/气泄漏扩散影响因素:①油/气泄漏压力、流量和种类;②泄漏孔径和形状;③水体深度;④水体温度;⑤水体盐度。可实现油/气在水下管道泄漏时的流体力学特征、射流运动特征、羽流上升特征、气泡/油滴尺寸变化分布特征以及泄漏到水面时蒸发扩散速率特征等多参数影响因素及机制研究。

23、(2)液面燃烧火焰影响因素:①油/气泄漏速率;②横向风速;③点火能量;④点火延迟时间;⑤点火位置,⑥可燃介质种类,以及包括(1)中油/气泄漏扩散影响因素。研究多影响因素对油/气在水面被点燃的火焰燃烧速率、火焰温度分布、火焰形态变化、火焰热辐射特征、流场微观结构演变过程、以及液面层间海水和燃料气化-扩散-燃烧耦合作用过程动力学特性的影响规律和机制。

24、(3)可燃介质燃烧火焰的抑制影响因素:①泡沫抑制系统:泡沫种类、发泡倍数、泡沫浓度、多相泡沫组分、喷晒条件等;②水雾抑制系统:水体温度、喷雾时间、喷雾压力、喷雾粒径、喷雾浓度、添加剂种类、添加剂浓度等;③喷粉抑制系统:喷粉种类、喷粉粒径、喷粉压力、粉体浓度、多相粉体、粉尘成分等。同时,包括(1)中油/气泄漏扩散和(2)中液面燃烧火焰影响因素。实现油/气燃烧火焰的抑制与熄灭特性过程的动力学特性、热稳定性变化、熄灭性能、多工况多参数影响下液面上可燃介质燃烧火焰的熄灭性能对比及其熄灭过程的动力学特性研究,包括温度场、密度场、速度场等耦合作用过程及瞬态演变机制。

- 还没有人留言评论。精彩留言会获得点赞!