一种基于非线性超声检测的镍基合金蠕变损伤分级方法

本发明涉及非线性超声检测,金属损伤评估等,具体涉及一种基于非线性超声检测的镍基合金蠕变损伤分级方法。

背景技术:

1、在航空航天、石油、化工、核电等领域中,需要大量使用到镍基高温合金、奥氏体不锈钢、钛合金等金属材料来制造耐高温部件,例如,制造涡轮盘、分离器、炉管及过热器等耐高温部件。这些耐高温部件长期服役在高温高压的条件下,随着时间的推移,严苛的服役环境导致高温部件发生过度变形和过早失效的风险不断上升。其中,高温蠕变是影响金属结构高温下失效的主要原因之一。蠕变过程中,金属材料的损伤程度与时间相关,因此,提出一种方法来评估耐高温部件的蠕变损伤,对于保障高温装备长时安全运行至关重要。准确评估服役材料的蠕变损伤程度,才能保障高温装备安全运维,对高温部件剩余寿命进行定量评估。近年来,现有技术中不断发展出多种判断高温部件蠕变损伤程度的方法。如对耐高温部件取样,进行硬度、小冲孔、蠕变断裂、小冲杆等试验,具体可参见cn112730065b、cn110736671b、cn110967213b、cn116127750a以及cn114755102a等专利文献,获得耐高温部件的性能参数,进一步评估其剩余寿命。然而,这些测试方法均为破坏性试验,不仅需要在部件取样处重新进行焊接修补,而且上述破坏性试验多数在部件的表面进行取样,导致测试的结果无法代表整个部件的蠕变损伤,可靠性不足。此外,还有一些无损检测的方法用于评价金属材料的蠕变损伤,如涡流检测、磁性检测、线性超声检测、金相覆膜等技术,具体可参见cn117054515a、cn117147705a、cn109900793b、cn113533674a以及cn85201097等专利文献。涡流检测技术的缺点在于只能检测金属表面或者近表面的缺陷,且待检测材料必须为导电材料,局限性较大。磁性检测技术则只适用于铁磁性材料,对于镍基高温合金、奥氏体不锈钢等非铁磁性材料来说,检测结果精度较差。金相覆膜技术的缺点则在于需要在部件上多处进行打磨,才能获得更加准确的试验结果,不仅分析材料微观结构的变化过程较为繁琐,而且试验结果难以做到量化。线性超声检测技术则由于在蠕变前期,材料的损伤程度较小,难引起线性参数的明显变化,因此难以在此方法基础上评价材料的蠕变损伤。为解决这些问题,目前已经出现采用非线性超声检测技术来评估钛合金、高铬马氏体耐热钢等材料的蠕变损伤的相关技术,具体可参见cn105067703a、cn211148525u以及cn109142532a等专利文献。cn102466597a专利中提到可以采用非线性超声检测技术来预测金属材料的剩余寿命,但超声非线性参数和寿命之间存在非单调关联,易出现误判的情况。

2、综上所述,现有关于镍基合金蠕变损伤的检测技术存在对耐高温部件的剩余蠕变寿命评估时未能进行定量化的评估,不能为保障高温装备的安全提供有效参考依据,对待检测部件的检测为有损检测,而且所需试验流程复杂,试验成本高等技术问题。

技术实现思路

1、本发明的目的在于至少一定程度上解决现有技术中的不足,提供一种基于非线性超声检测的镍基合金蠕变损伤分级方法,以实现对耐高温部件的剩余蠕变寿命进行定量化的评估,为保障高温装备的安全提供有效参考依据,并且可直接在待检测部件上进行无损检测,所需试验流程简单,试验成本低。

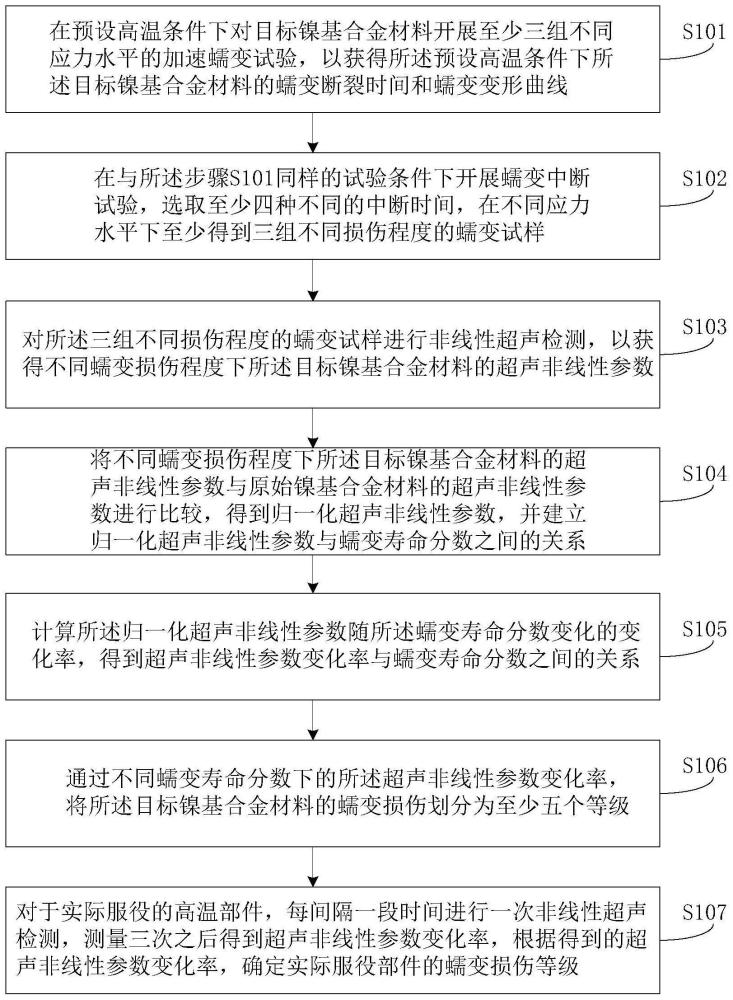

2、本发明提供的一种基于非线性超声检测的镍基合金蠕变损伤分级方法,包括:

3、步骤s101、在预设高温条件下对目标镍基合金材料开展至少三组不同应力水平的加速蠕变试验,以获得所述预设高温条件下所述目标镍基合金材料的蠕变断裂时间和蠕变变形曲线;

4、步骤s102、在与所述步骤s101同样的试验条件下开展蠕变中断试验,选取至少四种不同的中断时间,在不同应力水平下至少得到三组不同损伤程度的蠕变试样;

5、步骤s103、对所述三组不同损伤程度的蠕变试样进行非线性超声检测,以获得不同蠕变损伤程度下所述目标镍基合金材料的超声非线性参数;

6、步骤s104、将不同蠕变损伤程度下所述目标镍基合金材料的超声非线性参数与原始镍基合金材料的超声非线性参数进行比较,得到归一化超声非线性参数,并建立归一化超声非线性参数与蠕变寿命分数之间的关系;

7、步骤s105、计算所述归一化超声非线性参数随所述蠕变寿命分数变化的变化率,得到超声非线性参数变化率与蠕变寿命分数之间的关系;

8、步骤s106、通过不同蠕变寿命分数下的所述超声非线性参数变化率,将所述目标镍基合金材料的蠕变损伤划分为至少五个等级;

9、步骤s107、对于实际服役的高温部件,每间隔一段时间进行一次非线性超声检测,测量三次之后得到超声非线性参数变化率,根据得到的超声非线性参数变化率,确定实际服役部件的蠕变损伤等级。

10、进一步,所述至少三组不同应力水平包括第一组应力水平、第二组应力水平以及第三组应力水平;所述第一组应力水平为第一应力水平值,所述第二组应力水平为第二应力水平值,所述第三组应力水平为第三应力水平值,所述第一应力水平值大于所述第二应力水平值40mpa或以上,所述第二应力水平值大于所述第三应力水平值40mpa或以上。

11、进一步,在所述蠕变中断试验中,所述目标镍基合金材料的蠕变变形曲线与全寿命下所述目标镍基合金材料的蠕变变形曲线之间的误差为第一预设较小数值范围,以使所述蠕变中断试验具有良好的可重复性。

12、进一步,在进行所述非线性超声检测时,使用中心频率为第一频率值的窄带压电换能器作为发射探头,中心频率为第二频率值的宽带压电换能器作为接收探头,所述第一频率值小于所述第二频率值,所述发射探头与所述接收探头之间的距离为第一预设距离,所述发射探头与所述接收探头的元件直径为第一预设直径。

13、进一步,所述第一频率值为5mhz,所述第二频率值为10mhz,所述第一预设距离为7.5mm,所述第一预设直径为6mm。

14、进一步,设所述超声非线性参数为β;

15、

16、其中,v为纵波速度,ω为基波频率,z为超声波传播距离,a1和a2分别为基频波位移幅值和二次谐波位移幅值。

17、进一步,所述归一化超声非线性参数为β*,归一化超声非线性参数β*的计算方法为:当前状态下的所述目标镍基合金材料的超声非线性参数/原始镍基合金材料的超声非线性参数。

18、进一步,对于实际服役的由镍基合金材料制造的耐高温部件,待所述耐高温部件停止运行并冷却至室温后,定期持续进行所述非线性超声检测,以获得所述超声非线性参数变化率dβ*/dtc,所述超声非线性参数变化率dβ*/dtc用于判断高温部件的蠕变损伤等级,并且与蠕变寿命分数tc呈现单调关系。

19、进一步,所述目标镍基合金材料的蠕变损伤划分为至少五个等级包括:未损伤、可忽略的损伤、轻度损伤、中度损伤以及重度损伤。

20、相比现有技术,本发明的有益效果在于:

21、本发明提供的一种基于非线性超声检测的镍基合金蠕变损伤分级方法,通过在预设高温条件下对目标镍基合金材料开展至少三组不同应力水平的加速蠕变试验,以获得所述预设高温条件下所述目标镍基合金材料的蠕变断裂时间和蠕变变形曲线,开展蠕变中断试验,选取至少四种不同的中断时间,在不同应力水平下至少得到三组不同损伤程度的蠕变试样,再对所述三组不同损伤程度的蠕变试样进行非线性超声检测,以获得不同蠕变损伤程度下所述目标镍基合金材料的超声非线性参数,将不同蠕变损伤程度下所述目标镍基合金材料的超声非线性参数与原始镍基合金材料的超声非线性参数进行比较,得到归一化超声非线性参数,并建立归一化超声非线性参数与蠕变寿命分数之间的关系,计算所述归一化超声非线性参数随所述蠕变寿命分数变化的变化率,得到超声非线性参数变化率与蠕变寿命分数之间的关系,通过不同蠕变寿命分数下的所述超声非线性参数变化率,将所述目标镍基合金材料的蠕变损伤划分为至少五个等级,从而可以对耐高温部件的剩余蠕变寿命进行定量化的评估,为保障高温装备的安全提供有效参考依据,并且可直接在待检测部件上进行无损检测,所需试验流程简单,试验成本低。

- 还没有人留言评论。精彩留言会获得点赞!