电池极耳的错位检测方法、装置和电池极片卷绕系统与流程

本技术涉及电池制造,尤其涉及一种电池极耳的错位检测方法、装置和电池极片卷绕系统。

背景技术:

1、节能减排是汽车产业可持续发展的关键,电动车辆由于其节能环保的优势成为汽车产业可持续发展的重要组成部分。对于电动车辆而言,电池技术又是关乎其发展的一项重要因素。

2、锂电池按照形态可分为圆柱电池、方形电池和软包电池等,不同类型的锂电池的生产工艺有一定差异,但整体上可将锂电池的生产工艺划分为前段工序(极片制造)、中段工序(电芯合成)、后段工序(化成封装)。在前段工序中,可以分别完成正极极片和负极极片的加工制造。在中段工序中,可以完成电芯的制造。不同类型锂电池的中段工序存在一定的差异。由于方形(卷状)、圆柱(卷状)与软包(层状)电池储能结构不同,导致不同类别锂电池在中段工序的实施方式存在明显差异。具体来说,方形、圆柱电池的中段工序主要流程有:卷绕、注液、封装等;软包电池的中段工序主要流程有:叠片、注液、封装等。其中,卷绕是将极片卷绕成锂电池的电芯,主要用于方形、圆形锂电池生产。在卷绕过程中,可以利用卷绕机将正负极极片和隔膜按照顺序卷绕成圆柱形或方形电芯。卷绕机可细分为方形卷绕机、圆柱卷绕机两类,分别用于方形、圆柱锂电池的生产。

3、卷绕电芯的极耳的状态对卷绕电芯的产品质量存在比较重要的影响。极耳错位的不良状态可能发生在将卷绕电芯压制成方形电芯时,由于挤压变形,不同极片区段之间可能发生错位,从而导致极耳错位。由于卷绕和压制是不同的两个工序,如果在压制成型后才发现极耳错位情况,则可能在卷绕工序中已完成了多个极片的卷绕,而这些已完成卷绕的极片可能均存在极耳错位的不良状态。因此需要减少产生具有错位极耳的卷绕电芯。

4、在此部分中描述的方法不一定是之前已经设想到或采用的方法。除非另有指明,否则不应假定此部分中描述的任何方法仅因其包括在此部分中就被认为是现有技术。类似地,除非另有指明,否则此部分中提及的问题不应认为在任何现有技术中已被公认。

技术实现思路

1、为了减少产生具有错位极耳的卷绕电芯,本技术提供了一种电池极耳的错位检测方法、装置和电池极片卷绕系统。

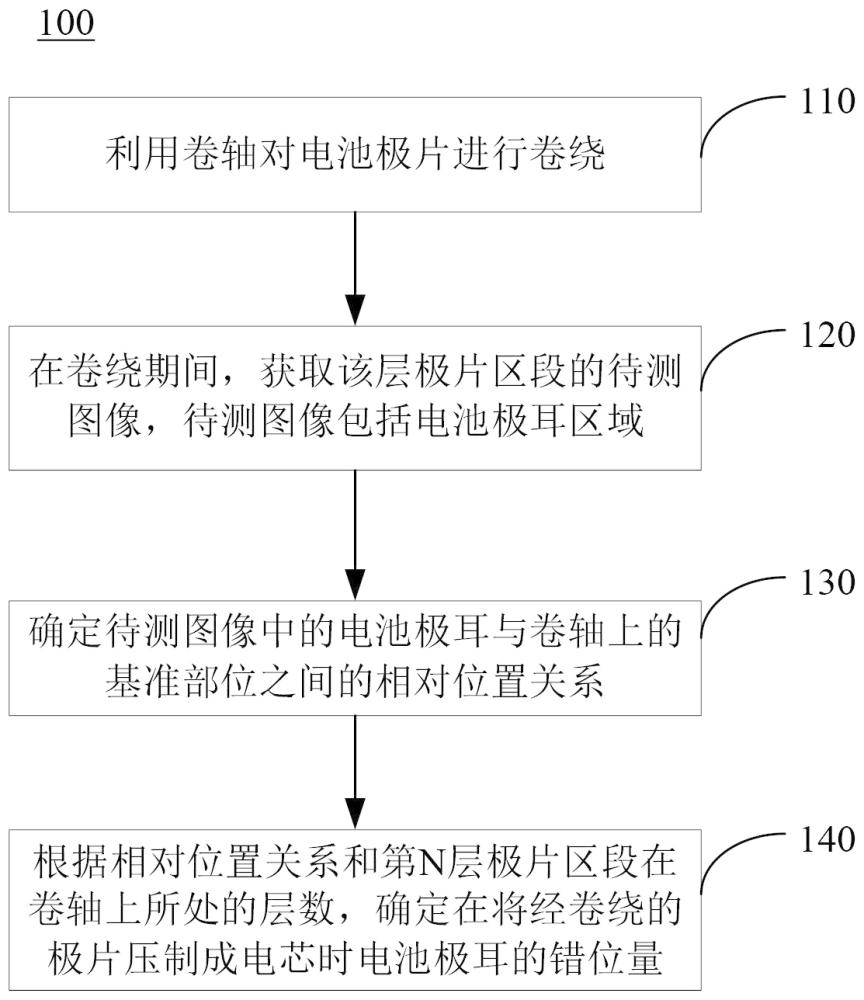

2、本技术第一方面的实施例提供一种电池极耳的错位检测方法,包括:利用卷轴对电池极片进行卷绕;对于卷绕在卷轴上的第n层极片区段(n是大于0的整数):在卷绕期间,获取该层极片区段的待测图像,待测图像包括电池极耳区域;确定待测图像中的电池极耳与卷轴上的基准部位之间的相对位置关系;以及根据相对位置关系和第n层极片区段在卷轴上所处的层数,确定在将经卷绕的极片压制成电芯时电池极耳的错位量,包括:根据第n层极片区段在卷轴上所处的层数以及每层极片的厚度,确定从第1层到第n层极片区段的累计厚度,其中,将以下二者的加和确定为错位量:待测图像中的电池极耳与卷轴上的基准部位之间的相对距离;和经卷绕的极片压制成电芯时该电芯的半圆形端部区域的半径与(1-π/2)的乘积,π为圆周率,并且半径的值是累计厚度的值。

3、本技术实施例的技术方案中,通过在极片卷绕期间获取的每层极片区段在卷轴上所处的层数以及该层极片区段的图像中确定的电池极耳与基准部位之间的相对位置关系,能够在对将经卷绕的极片进行压制前确定在将经卷绕的极片压制成电芯时电池极耳的错位量。因此,能够在压制工序前预知这种极耳错位量,从而尽早准确地识别卷绕电芯中的极耳不良状态,以避免不良电芯流入下个工序,并且能够减少或避免产生更多的具有错位极耳的卷绕电芯。

4、在一些实施例中,在卷绕期间,获取该层极片区段的待测图像包括:在卷绕期间,利用线扫相机拍摄该层极片区段的连续的多个图像行,其中,每个图像行沿平行于卷轴的轴线方向延伸;以及对连续的多个图像行依次进行拼接,以获取待测图像。通过利用线扫相机在卷绕期间拍摄每层极片区段的连续的多个图像行,并且对线扫相机拍摄的图像行进行图像拼接,可以得到更高分辨率、更大范围的极片区段的图像数据,从而更好地满足在卷绕期间拍摄旋转运动的极片区段的需求。

5、在一些实施例中,上述方法还可以包括获取经卷绕的极片的总厚度和总层数,并且其中,根据相对位置关系和第n层极片区段在卷轴上所处的层数,确定在将经卷绕的极片压制成电芯时电池极耳的错位量包括:根据总厚度和总层数,确定从第1层至第n层的累计厚度;以及根据累计厚度和相对位置关系,确定在将经卷绕的极片压制成电芯时第n层极片区段中的电池极耳的错位量。通过经卷绕的极片的总厚度和总层数来确定从第1层至第n层的累计厚度,进而确定错位量,相较于通过每一层极片区段的厚度来确定从第1层至第n层的累计厚度,进而确定错位量,所确定更多累计厚度更加准确,从而使得错位量的计算更加精准。

6、在一些实施例中,卷轴包括用于将卷轴从经卷绕的极片中移除的槽,并且基准部位是槽的位置。通过将用于将卷轴从经卷绕的极片中移除的槽作为卷轴上的基准部位,即,利用卷轴上的已有部位作为基准部位,从而无需在轴上另外设置基准部位,不增加装置的构造复杂度。

7、在一些实施例中,确定待测图像中的电池极耳与卷轴上的基准部位之间的相对位置关系包括:沿垂直于卷轴的轴线方向,确定待测图像中的电池极耳的端部与槽的端部之间的距离,将所述距离作为所述相对位置关系。通过计算待测图像中的电池极耳的端部与槽的端部之间的沿垂直于卷轴的轴线方向的距离,能够快速且准确地确定在将经卷绕的极片压制成电芯时电池极耳的错位量,从而进一步提升检测极耳错位的准确率和效率。

8、在一些实施例中,确定待测图像中的电池极耳与卷轴上的基准部位之间的相对位置关系包括:基于待测图像所包括的多个像素的像素值,从待测图像中分别确定电池极耳的位置和基准部位的位置;以及根据电池极耳的位置和基准部位的位置,确定相对位置关系。由此,能够高效地确定出电池极耳的位置和基准部位二者的位置,进而高效地确定二者之间的相对位置关系。

9、在一些实施例中,卷轴根据控制指令对电池极片进行卷绕,并且其中,第n层极片区段在卷轴上所处的层数是通过以下过程确定的:根据控制指令,确定卷轴的累计旋转角度;以及根据累计旋转角度,确定第n层极片区段在卷轴上所处的层数,包括:每旋转360度,确定极片区段的层数增加1层。由此,通过基于旋转控制指令确定第n层极片区段在卷轴上所处的层数,能够便捷且准确地确定该层数。

10、在一些实施例中,上述方法还可以包括:在获取待测图像期间,利用线光源照射被卷绕在卷轴上的极片区段。由此,能够提升获取到的待测图像的图像质量,从而进一步提升电池极耳的错位识别的效果。

11、本技术第二方面的实施例提供了一种电池极耳的错位检测装置,包括:卷轴控制模块,被配置为控制卷轴对电池极片进行卷绕;错位检测模块,错位检测模块包括图像获取单元、位置确定单元和错位量确定单元。对于卷绕在卷轴上的第n层极片区段(n是大于0的整数):图像获取单元被配置为在卷绕期间,获取该层极片区段的待测图像,待测图像包括电池极耳区域;位置确定单元被配置为确定待测图像中的电池极耳与卷轴上的基准部位之间的相对位置关系;并且错位量确定单元被配置为根据相对位置关系和第n层极片区段在卷轴上所处的层数,确定在将经卷绕的极片压制成电芯时电池极耳的错位量,包括:根据第n层极片区段在卷轴上所处的层数以及每层极片的厚度,确定从第1层到第n层极片区段的累计厚度,其中,将以下二者的加和确定为错位量:待测图像中的电池极耳与卷轴上的基准部位之间的相对距离;和经卷绕的极片压制成电芯时该电芯的半圆形端部区域的半径与(1-π/2)的乘积,π为圆周率,并且半径的值是累计厚度的值。

12、本技术第三方面的实施例提供了一种电池极片卷绕系统,包括:卷绕机,卷绕机包括用于对电池极片进行卷绕的卷轴;相机,用于拍摄卷绕在卷轴上的极片区段的待测图像;以及上位机,上位机被配置为执行上述实施例中的方法。

13、上述说明仅是本技术技术方案的概述,为了能够更清楚了解本技术的技术手段,而可依照说明书的内容予以实施,并且为了让本技术的上述和其它目的、特征和优点能够更明显易懂,以下特举本技术的具体实施方式。

- 还没有人留言评论。精彩留言会获得点赞!