一种基于数据可视化的直流电阻温度漂移特性测量系统的制作方法

本发明涉及电路元件测试领域,尤其涉及一种基于数据可视化的直流电阻温度漂移特性测量系统。

背景技术:

1、在放大电路中,任何参数的变化,如电源电压的波动、元件的老化、半导体元件参数随温度变化而产生的变化,都将产生输出电压的漂移。在直接耦合放大电路中,前一级的漂移电压会和有用信号一起被送到下一级,而且逐级放大,以至于有时在输出端很难区分什么是有用信号、什么是漂移电压。由温度变化所引起的半导体器件参数的变化是产生零点漂移现象的主要原因,因此也称零点漂移为温度漂移,简称温漂。

2、如cn113625816a的现有技术公开了的一种低温度漂移的电流产生电路,包括负温度系数电压单元、带正温度系数补偿电压的运放、电流镜以及电阻,所述电流镜的第一输出端与所述负温度系数电压单元的输出端相连并与所述带正温度系数补偿电压的运放的第一输入端相连,所述电流镜的第二输出端与所述电阻的一端相连并与所述带正温度系数补偿电压的运放的第二输入端相连,所述带正温度系数补偿电压的运放的输出端与所述电流镜的输入端相连,所述电阻的第二端作为所述电流产生电路的输出端,流经所述电阻的电流为低温度漂移的电流,从所述电流产生电路的输出端输出。

3、另一种典型的如cn213661576u的现有技术公开的一种温度漂移抑制电路,所述抑制电路包括:功率放大电路,比较器a1,使能模块,采样校正模块,所述采样校正模块包括采样模块和校正模块。

4、再来看如kr101704222b1的现有技术公开的一种温度计热电偶温度漂移修正方法,包括:获取电阻热敏电阻响应于恒流源的模拟电压,将获取的模拟电压转换为数据,并计算取决于热敏电阻温度的rt表中的每个温度与设定正常温度的温差、通过将计算出的温差乘以设定的校正系数计算出校正值。

5、在本领域中虽然有多种测量电阻温度漂移特性的方法,但是想要精准地得到电阻的温度漂移曲线往往较难,且在数据可视化方面的利用较少,数据表达不够直观,为了解决本领域普遍存在的问题,作出了本发明。

技术实现思路

1、本发明的目的在于,针对目前所存在的不足,提出了一种基于数据可视化的直流电阻温度漂移特性测量系统。

2、为了克服现有技术的不足,本发明采用如下技术方案:

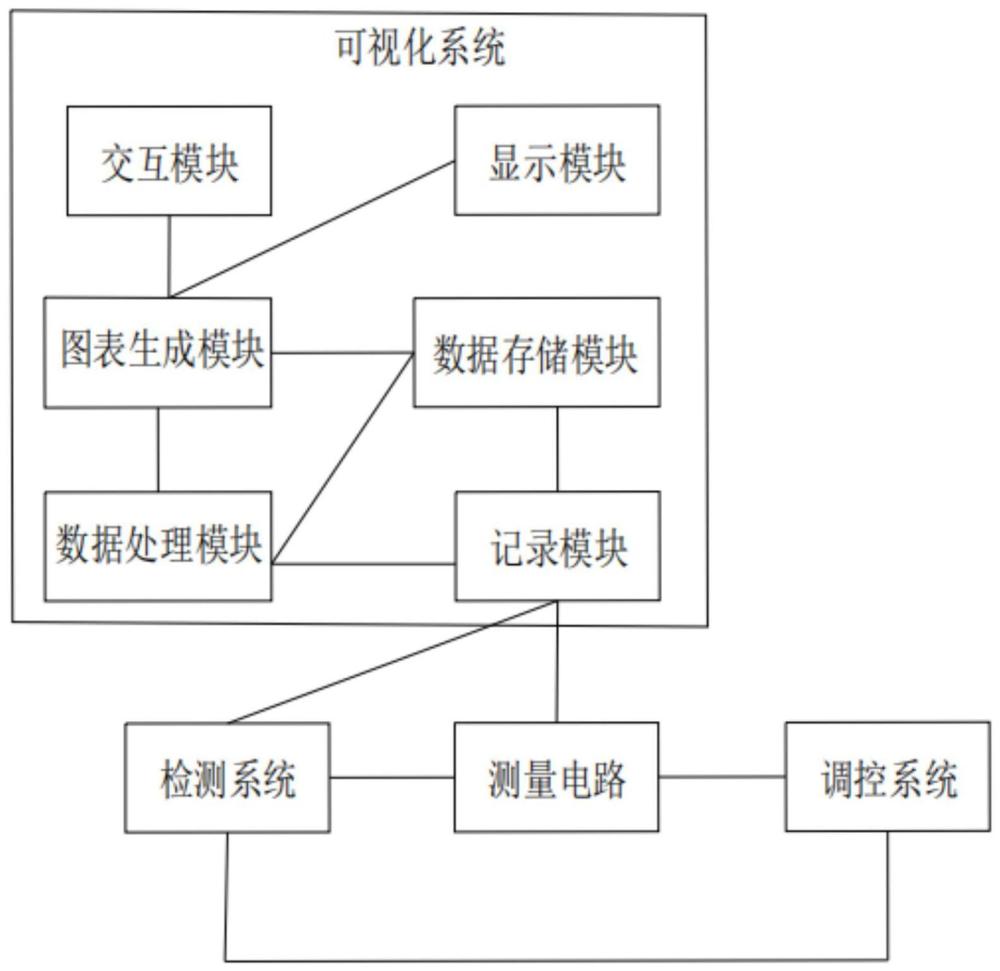

3、一种基于数据可视化的直流电阻温度漂移特性测量系统,包括测量电路、检测系统、调控系统和可视化系统,所述测量电路用于测量待检测电阻的温度漂移特性,所述检测系统用于对所述测量电路和所述调控系统中的各个参数进行检测,所述调控系统用于对所述测量电路的自变量进行调控,所述可视化系统用于对各个系统的参数进行分析并进行可视化处理;

4、所述可视化系统包括记录模块、数据处理模块、图表生成模块、数据存储模块、显示模块和交互模块;所述记录模块与所述检测系统和所述测量电路信号互通,所述记录模块用于记录所述检测系统和所述测量电路的检测数据,所述记录模块包括计时器,所述计时器用于记录时间;所述数据处理模块用于根据检测数据分析待检测电阻的温度漂移特性,并生成待检测电阻的温度漂移特性曲线;所述交互模块用于接收用户指令;所述图表生成模块用于根据用户指令与所述数据处理模块的处理结果,生成对应的图表;所述数据存储模块用于存储所述记录模块、所述数据处理模块和所述图表生成模块内的数据;所述显示模块用于显示生成的图表。

5、更进一步的,所述测量电路包括电源、第一电压表、第二电压表、电流表、待检测电阻、热敏电阻和多根导线;所述电源用于输出不同大小的直流电;所述导线用于连接各个电路元件;所述电源、待检测电阻、电流表和热敏电阻通过导线依次串联;所述第一电压表和所述待检测电阻通过导线相并联,用于检测所述待检测电阻两端的电压;所述第二电压表和所述热敏电阻通过导线相并联,用于检测所述热敏电阻两端的电压;所述电流表用于检测电路的电流,所述热敏电阻用于对电路的整体阻值进行调控。

6、更进一步的,所述调控系统包括第一温控箱和第二温控箱,所述第一温控箱包括第一温控组件、第一输入孔和第一输出孔;所述第一输入孔和第一输出孔用于让导线通过所述第一温控箱,所述第一温控箱包围所述待检测电阻并处于密封状态,所述第一温控组件用于设定所述第一温控箱的内部温度;所述第二温控箱包括第二温控组件、第二输入孔和第二输出孔;所述第二输入孔和第二输出孔用于让导线通过所述第二温控箱,所述第二温控箱包围所述热敏电阻并处于密封状态,所述第二温控组件用于设定所述第二温控箱的内部温度。

7、更进一步的,所述检测系统包括第一检测件、第二检测件、第三检测件、第四检测件;所述第一检测件的检测端贴合所述待检测电阻,用于检测所述待检测电阻的温度;所述第二检测件安装于所述第一温控箱的内壁,用于检测所述第一温控箱内的温度;所述第三检测件的检测端贴合所述热敏电阻,用于检测所述热敏电阻的温度;所述第四检测件安装于所述第二温控箱的内壁,用于检测所述第二温控箱内的温度。

8、更进一步的,所述测量电路测量直流电阻的温度漂移特性包括以下步骤:

9、step1,调整所述热敏电阻的电阻值;

10、step2,打开电源、第一电压表、第二电压表和电流表;

11、step3,不断降低第一温控箱的温度,直到第一电压表的值降低到最小值并保持稳定;

12、step4,不断提高第一温控箱的温度,直到电流表的值降低到最小值并保持稳定;

13、step5,记录模块在step3到step4的过程中记录电流表、第一电压表、第一检测件和第二检测件的读数,记录完毕后关闭电源,测量结束。

14、更进一步的,所述可视化系统对各个系统的参数进行分析并进行可视化处理包括以下步骤:

15、s1,所述记录模块记录电流表、第一电压表、第一检测件和第二检测件的读数以及记录时间;

16、s2,所述数据处理模块根据所述读数分析待检测电阻的温度漂移特性;

17、s3,交互模块接收用户指令;

18、s4,所述图表生成模块根据用户指令,选取合适的图表模型,将所述数据处理模块在处理过程中产生的曲线及处理结果进行显示;

19、s5,所述数据存储模块保存数据;

20、s6,所述显示模块显示生成的图表。

21、更进一步的,数据处理模块分析待检测电阻的温度漂移特性包括以下步骤:

22、s21,根据电流表、第一电压表、第一检测件、第二检测件、计时器的读数分别绘制电流随时间变化曲线、电压随时间变化曲线、待检测电阻检测温度随时间变化曲线、第一温控箱温度随时间变化曲线;

23、s22,通过r=u/i将电流随时间变化曲线、电压随时间变化曲线合并得到待检测电阻阻值随时间变化曲线,其中r为待检测电阻阻值,u为第一电压表的读数,i为电流表的读数;

24、s23,根据待检测电阻阻值随时间变化曲线和待检测电阻检测温度随时间变化曲线,得到待检测电阻阻值随检测温度变化曲线;根据待检测电阻检测温度随时间变化曲线和第一温控箱温度随时间变化曲线,得到待检测电阻温度随第一温控箱温度变化曲线;

25、s24,从待检测电阻阻值随检测温度变化曲线的起点开始到终点为止,每隔一摄氏度提取一次待检测电阻的检测温度值以及其所对应的阻值,得到多个待检测电阻的检测温度值[t1,t2…ti…tn]以及多个阻值[r1,r2…ri…rn],其中i∈[1,n],ri与ti对应,n为提取次数;

26、从待检测电阻温度随第一温控箱温度变化曲线获取[t1,t2…ti…tn]所对应的第一温控箱的温度值[t1,t2…ti…tn];

27、s25,将t1、r1和t1分别代入下式中的t、r和t求取b1,将t2、r2和t2分别代入下式中的t、r和t求取b2,以此类推直至将tn、rn和tn分别代入下式中的t、r和t求取bn;

28、

29、其中,r为待检测电阻阻值,r0为常温时待检测电阻的阻值,t0为预设的常规温度值,b为温度系数,t为待检测电阻的检测温度值,t为第一温控箱的温度值,s总为所述第一检测件的检测端的表面积,s贴为所述第一检测件的检测端与待检测电阻的接触面积;

30、s26,将b1、b2…bi…bn从小到大进行排列,得到温度系数b的序列;

31、s27,剔除温度系数b的序列中最小的5个值以及最大的5个值,对序列中的剩余值求平均得到平均温度系数b。

32、本发明所取得的有益效果是:通过在温度漂移特性曲线的分析阶段引入检测端所带来的误差,对第一温控箱的温度值和待检测电阻的检测温度值之间的温度差所引入的误差进行分析,从而提高了待检测电阻的温度漂移特性分析结果的准确度;同时引入数据可视化技术,能够将分析结果转化为多种不同形式的图表。

- 还没有人留言评论。精彩留言会获得点赞!