基于多维度反馈的高转速轴承套圈端面缺陷检测装置的制作方法

本发明属于表面缺陷检测领域,涉及数据分析技术,具体是基于多维度反馈的高转速轴承套圈端面缺陷检测装置。

背景技术:

1、高转速轴承套圈端面缺陷检测装置是一种重要的工业设备,主要用于检测高转速轴承套圈端面可能存在的缺陷,一般是利用先进的图像处理和机器视觉技术,对轴承套圈的端面进行精确、高效的缺陷检测。

2、现有技术中的轴承套圈端面缺陷检测装置不具备对检测结果进行校验分析的功能,导致检测系统无法根据检测结果对生产环节、光源环节出现的异常进行反馈与调整,轴承套圈的生产品质与缺陷检测结果的精确性均无法得到提升。

3、针对上述技术问题,本技术提出一种解决方案。

技术实现思路

1、本发明的目的在于提供基于多维度反馈的高转速轴承套圈端面缺陷检测装置,用于解决现有技术中的轴承套圈端面缺陷检测装置无法对检测结果进行校验分析的问题;

2、本发明需要解决的技术问题为:如何提供一种可以对检测结果进行校验分析的基于多维度反馈的高转速轴承套圈端面缺陷检测装置。

3、本发明的目的可以通过以下技术方案实现:

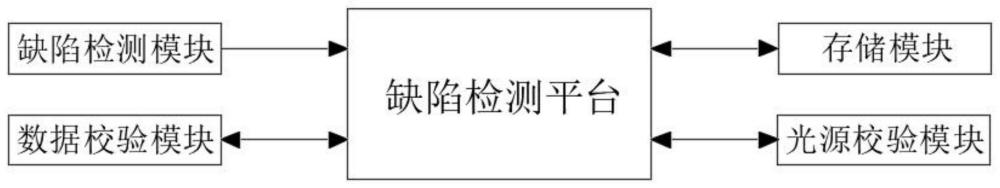

4、基于多维度反馈的高转速轴承套圈端面缺陷检测装置,包括缺陷检测平台,所述缺陷检测平台通信连接有缺陷检测模块、数据校验模块、光源校验模块以及存储模块;

5、所述缺陷检测模块用于对轴承套圈进行端面缺陷检测分析:将完成加工的轴承套圈输送至检测台,通过摄像机对检测台上的轴承套圈的端面进行图像拍摄并将拍摄得到的图像标记为检测图像,通过二值法对检测图像中轴承套圈的端面区域进行分割提取得到检测区域,对检测区域放大为像素格图像并进行灰度变换,通过存储模块调取端面灰度范围,将检测区域的像素格灰度值与端面灰度范围进行比对并通过比对结果将轴承套圈标记为合格对象、生产异常对象或光源校验对象;

6、所述数据校验模块用于对端面缺陷检测分析结果进行校验分析并对轴承套圈是否具有习惯性生产故障以及习惯性检测故障进行判定;

7、所述光源校验模块用于对轴承套圈进行检测光源校验分析并对轴承套圈的检测过程是否存在光源异常进行判定。

8、作为本发明的一种优选实施方式,将检测区域的像素格灰度值与端面灰度范围进行比对的具体过程包括:若灰度值位于端面灰度范围之外,则将对应像素格标记为缺陷格;若灰度值位于端面灰度范围之外,则将对应像素格标记为端面格;由相邻的缺陷格构成缺陷区域,将缺陷区域的像素格数量标记为缺陷区域的表现值,通过存储模块获取到表现阈值,将缺陷区域的表现值与表现阈值进行比较:若表现值小于表现阈值,则将对应缺陷区域标记为隐性区域;若表现值大于等于表现阈值,则将对应缺陷区域标记为显性区域。

9、作为本发明的一种优选实施方式,将轴承套圈标记为正常对象、生产异常对象或光源校验对象的具体过程包括:将检测区域内显性区域的数量标记为检测区域的显性值,将检测区域内缺陷格的数量与像素格的数量比值标记为检测区域的缺陷值,通过存储模块获取到显性阈值与缺陷阈值,将检测区域的显性值、缺陷值分别与显性阈值、缺陷阈值进行比较:若显性值小于显性阈值且缺陷值小于缺陷阈值,则判定轴承套圈的端面质量满足要求,将对应轴承套圈标记为合格对象;若显性值小于显性阈值且缺陷值大于等于缺陷阈值,则判定轴承套圈的端面质量不满足要求,将对应轴承套圈标记为生产异常对象;若显性值大于等于显性阈值,则判定轴承套圈的端面质量不满足要求,将对应轴承套圈标记为光源校验对象。

10、作为本发明的一种优选实施方式,对轴承套圈是否具有习惯性生产故障进行判定的具体过程包括:生成校验周期,获取校验周期内生产异常对象的标记次数并标记为校验周期的异常值,通过存储模块获取到异常阈值,将异常值与异常阈值进行比较:若异常值小于异常阈值,则判定校验周期内的轴承套圈不具有习惯性生产故障;若异常值大于等于异常阈值,则判定校验周期内的轴承套圈具有习惯性生产故障,生成产线检修信号并将产线检修信号发送至缺陷检测平台,缺陷检测平台接收到产线检修信号后将产线检修信号发送至管理人员的手机终端。

11、作为本发明的一种优选实施方式,对轴承套圈是否具有习惯性检测故障进行判定的具体过程包括:获取校验周期内光源校验对象的标记次数并标记为校验周期的校验值,通过存储模块获取到校验阈值,将校验值与校验阈值进行比较:若校验值小于校验阈值,则判定校验周期内的轴承套圈不具有习惯性检测故障;若校验值大于等于校验阈值,则判定校验周期内的轴承套圈具有习惯性检测故障,生成光源校验信号并将光源校验信号发送至缺陷检测平台,缺陷检测平台接收到光源校验信号后将光源校验信号发送至光源校验模块。

12、作为本发明的一种优选实施方式,光源校验模块对轴承套圈进行检测光源校验分析的具体过程包括:将光源校验对象的显性区域的中心像素格与检测图像四个角点的距离值中的最小值标记为显性区域的距离参数,将显性区域的中心点分别与距离最近的角点、检测区域的中心点进行连线得到角点线段与中心线段,将角点线段与中心线段构成夹角的角度值标记为显性区域的角度参数,由校验周期内所有光源校验对象的显性区域的距离参数最大值与最小值构成距离范围,将距离范围分割为若干个距离区间,将距离参数位于距离区间内的显性区域的数量标记为距离区间的距离分析值,通过存储模块获取距离分析阈值,将距离分析值与距离分析阈值进行比较:若距离分析值小于距离分析阈值,则判定距离区间不具有角度校验特征;若距离分析值大于等于距离分析阈值,则判定距离区间具有角度校验特征,对距离区间进行角度校验分析。

13、作为本发明的一种优选实施方式,对距离区间进行角度校验分析的具体过程包括:将距离参数位于距离区间内的显性区域标记为距离区间的匹配区域,对距离区间内所有匹配区域的角度参数进行方差计算得到角度分析值,通过存储模块获取到角度分析阈值,将角度分析值与角度分析阈值进行比较:若角度分析值小于角度分析阈值,则判定轴承套圈在校验周期内的检测过程存在光源异常,生成光源调节信号并将光源调节信号发送至缺陷检测平台,缺陷检测平台接收到光源调节信号后将光源调节信号发送至管理人员的手机终端;若角度分析值大于等于角度分析阈值,则判定轴承套圈在校验周期内的检测过程不存在光源异常,生成产线检修信号并将产线检修信号发送至缺陷检测平台,缺陷检测平台接收到产线检修信号后将产线检修信号发送至管理人员的手机终端。

14、本发明具备下述有益效果:

15、1、通过缺陷检测模块可以对轴承套圈进行端面缺陷检测分析,结合图像处理技术对轴承套圈的显性区域进行提取,然后结合显性区域的数量与缺陷格在像素格中的数量占比对轴承套圈的端面加工质量进行评估,全自动化的检测流程可以保障轴承套圈的检测效率;

16、2、通过数据校验模块可以对端面缺陷检测分析结果进行校验分析,通过周期性的生产异常对象以及光源校验对象的数量统计过程,对轴承套圈的生产环节与检测环节是否存在习惯性故障进行判定,从而根据判定结果生成对应的处理信号,对出现异常的环节进行调整与优化;

17、3、通过光源校验模块可以对轴承套圈进行检测光源校验分析,对校验周期内所有显性区域在检测图像中的分布特征进行提取,然后结合距离参数校验分析与角度参数校验分析,来对轴承套圈在检测过程中是否存在光源异常进行判定,避免由于光源异常导致检测图像上出现阴影或反光,影响检测结果的精确性。

- 还没有人留言评论。精彩留言会获得点赞!