定子成型线圈涨型试验控制系统及方法

本发明属于永磁牵引电机定子线圈成型,具体涉及一种定子成型线圈涨型试验装置系统及控制方法。

背景技术:

1、定子成型线圈作为永磁牵引电机的关键组成部分,其涨型过程的复杂性直接影响线圈各尺寸的精度,进而影响后续工艺流程的有效进行。定子成型线圈制造需要满足复杂的线圈涨型工艺和质量控制。如图1所示,需要将梭形线圈500成型为立体几何形态的菱形线圈,包括直线边1、过渡边2、过渡圆角3、鼻端部4这几个主要的部分。过渡边2、过渡圆角3、鼻端部4具有曲面和扭转特征,中间具有拉伸的直线边1,涨型工艺直接影响线圈各尺寸精度以及后续装配工艺流程有效进行。

2、定子成型线圈的制造涨型仍然依赖于现有成型设备的经验参数,这种传统方式存在制造产品几何精度不足,一致性不高,工艺参数调整效率低等明显缺陷。由于涨型过程受到经验的限制,成品尺寸精度的合格率不高,导致不少成品需要进行二次整修以满足使用标准,现有涨型设备未能提供对定子成型线圈涨型过程的全面理论指导,限制生产效率和合格率的提升。因此需要通过设计多种测试来厘清涨型机理,优化线圈涨型工艺,提高生产效率和尺寸精度。

3、但是涨型机对线圈只能通过驱动电机采用位置环控制实现线圈的拉伸位移和角度变形,没有办法在加工工程中实时考虑拉伸载荷、弯曲载荷和变形量对线圈的实时影响。线圈加工中无法映射出载荷、位移、形变的真实值,并无法考虑机械装备误差传递、误差累积和补偿误差,加工误差较大,难以保证线圈制造精度,也无法考虑不同的加工顺序和过程对线圈的影响。

4、而目前传统的力学试验台为了满足通用化需求,存在试验样件的尺寸为固定尺寸,试件尺寸的多种方式通常与动作端的行程和设计固定尺寸有关,难以对多种同种材料的尺寸进行试验。特别是定子成型线圈包括直线部和鼻部,是一个复杂的不规则扭转和拉伸结构,无法在传统力学试验台上进行多种复杂的涨型测试。

5、且上述两种现有系统均难以实现一体化控制,无法同时测试多个工况的模拟情况,如扭转弯曲工况,也无法适应频繁调整载荷、位移、形变等试验参数的需求,难以满足目前的批量测试和设计辅助任务。

技术实现思路

1、为解决上述问题,迫切需要设计一款定子成型线圈涨型试验控制系统及方法,以实现频繁、高效地批量化实施线圈涨型实验,沥青不同的载荷、位移、形变等试验参数及不同加工顺序对定子成型线圈涨型机理的影响,以提高实际线圈涨型生产效率和改善成品的合格率。

2、本技术的目的在于提供一种为解决上述技术问题,本发明采用如下技术方案:

3、一种定子成型线圈涨型试验控制系统,其特征在于包括:

4、至少包括三条试验通道:用于形成线圈鼻端部的扭转-弯曲通道和用于三点或四点压下以形成过渡边和/或直线边的拉伸-弯曲通道;扭转-弯曲通道包括相互独立的扭转头和弯曲头作为加载头,所述弯曲头设置为与一个独立的拉伸头组合为拉伸-弯曲通道的加载头;

5、三种加载头设置为在需要时通过组合形成扭转-弯曲-拉伸通道,每个电机可为独立控制,在三种工况联合测试中可先形成拉伸-扭转测试;

6、传感器,包括设置在扭转头上的扭矩角度传感器,设置在拉伸头上的拉力传感器,设置在弯曲头上的压力传感器,以及在拉伸方向和弯曲扩张方向上设置的位移传感器;

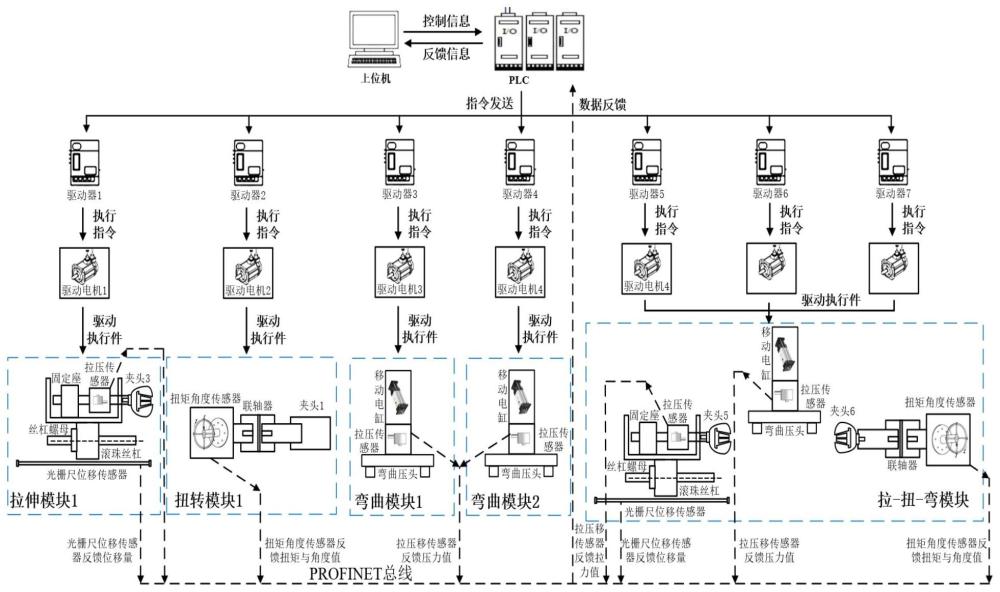

7、中央控制器,与各传感器和各扭转头、拉伸头和弯曲头的伺服电机控制器连接,并与上位机通信连接,上位机存储或可接入地设有软件程序;

8、所述软件程序设置为根据不同的试验工况进行不同的参数设置,并根据参数设置和工况对电机控制器进行控制,和收集传感器和电机数据进行试验分析;

9、所述试验工况至少包括:拉伸试验工况、扭转试验工况、弯曲试验工况、协同拉伸-弯曲试验工况、协同扭转-弯曲试验工况,协同扭转-拉伸试验工况、协同扭转-拉伸-弯曲试验工况。

10、上述技术方案中,扭转头和拉伸头设置能够容纳线圈鼻端部以及直线部的容纳槽,所述弯曲头设置适于以垂直方向接触试件形成压点的至少一个凸顶。

11、上述技术方案中,各试验工况均设置为根据测量物理量关联对应的传感器,并同时关联对应的加载头和作为弯曲电机、拉伸电机和作为扭转电机的伺服电机,以实现针对设定物理量的闭环控制。

12、上述技术方案中,拉伸试验工况、协同拉伸-弯曲试验工况、协同扭转-拉伸试验工况、及协同扭转-拉伸-弯曲试验工况中,均设置拉伸电机按照位置控制闭环实现目标长度运行。

13、上述技术方案中,弯曲试验工况、协同拉伸-弯曲试验工况、协同扭转-弯曲试验工况及协同扭转-拉伸-弯曲试验工况中,均设置弯曲电机按照位置控制闭环实现目标跨距扩展。

14、上述技术方案中,上述目标跨距扩展设置为朝着垂直于试件水平两端加载头连线的方向压下扩展或提拉扩展。

15、上述技术方案中,弯曲电机朝着垂直于试件水平两端加载头连线的竖向或水平方向实现目标跨距扩展。

16、上述技术方案中,扭转试验工况、协同扭转-弯曲试验工况、协同扭转-拉伸试验工况、及协同扭转-拉伸-弯曲试验工况中,均设置扭转电机按照扭矩控制闭环实现目标角度扭转。

17、上述技术方案中,协同组合试验工况时,伺服电机按照设定时间到达设定位移或角度值后,伺服电机停止运行并保持当前位移或角度值直至到达设定的加载时间,读取传感器中的数值;与此同时或与伺服电机动作顺序前后变化的方式,另一伺服电机连接的夹头加载到达设定位移或角度,电机停止运行并保持当前位置直至到达设定的加载时间,随后电机回到初始位置,读取试件形变后的传感器数值;最后对夹头直接进行试件卸载,测量不同测试顺序后试件的形变量。

18、同时,本发明保护一种定子成型线圈涨型试验控制方法,其特征在于采用上述的定子成型线圈涨型试验控制系统。

19、同时列举本发明的系统和方法其他工况具体如下:

20、(1)扭转试验工况:

21、扭转电机按照上位机上设定时间到达设定扭矩值,扭转电机停止运行并保持当前扭矩值直至到达设定的加载时间,读取扭矩角度传感器中的角度数值;随后试验人员松开扭转夹头,直接进行试件的卸载,使用测量仪器测量扭转卸载后试件涨型的形变角度并记录数据。

22、(2)拉伸试验工况

23、拉伸电机按照上位机上设定时间到达设定拉力值,拉伸电机停止运行并保持当前位置直至到达设定的加载时间,读取光栅尺位移传感器中的数值;随后试验人员松开拉伸夹头,直接进行试件的卸载。通过测量仪器测量拉伸卸载后的试件长度,并记录涨型数据。

24、(3)弯曲试验工况

25、弯曲电机加载带动电缸或其他直线运动机构使弯曲头接触的试件线圈到达设定弯曲挠度,弯曲电机停止运行并保持当前位置直至到达设定的加载时间,随后弯曲电机回到初始位置,读取激光位移传感器数值,得到涨型试验数据。

26、(4)协同拉伸-弯曲试验工况

27、拉伸电机按照设定时间到达的拉力值后,拉伸电机停止运行并保持当前位置直至到达设定的加载时间,读取光栅尺位移传感器中的数值;与此同时,或者可以调整与拉伸电机顺序,弯曲电机加载带动电缸或其他直线运动机构达到设定的试验弯曲挠度后,弯曲电机停止运行并保持当前位置直至到达设定的加载时间;随后弯曲电机回到初始位置,读取试件下方的激光位移传感器数值;最后试验人员松开拉伸头,直接进行试件的卸载。通过测量仪器测量拉伸涨型卸载后的试件形变数据,并记录数据。

28、(5)协同扭转-弯曲试验工况

29、扭转电机按照设定时间到达设定扭矩值后,扭转电机停止运行并保持当前扭矩值直至到达设定的加载时间,读取扭矩角度传感器中的数值;与此同时,第二伺服电缸到达的弯曲挠度,第二伺服电缸停止运行并保持当前位置直至到达设定的加载时间;随后第二伺服电缸回到初始位置,读取试件下方的激光位移传感器数值;随后试验人员松开扭转夹头,直接进行试件的卸载,使用测量仪器测量扭转卸载后试件的形变数据并记录数据。

30、(6)协同拉伸-扭转试验工况

31、拉伸电机按照设定时间到达的拉力值后,扭转电机停止运行并保持当前位置直至到达设定的加载时间,读取光栅尺位移传感器中的数值;与此同时,扭转电机到达的弯曲挠度后,扭转电机停止运行并保持当前位置直至到达设定的加载时间;随后扭转电机回到初始位置,读取试件下方的激光位移传感器数值;随后试验人员松开拉伸夹头,直接进行试件的卸载。通过测量仪器测量拉伸卸载后的形变数据,并记录数据。

32、(7)协同扭转-拉伸-弯曲试验工况

33、扭转电机按照上位机上设定时间到达设定扭矩值,扭转电机停止运行并保持当前扭矩值直至到达设定的加载时间,读取扭矩角度传感器中的角度数值;与此同时,或者可以调整顺序地,拉伸电机按照设定时间到达的拉力值后,拉伸电机停止运行并保持当前位置直至到达设定的加载时间,读取光栅尺位移传感器中的数值;与此同时,或者可以调整与拉伸电机顺序,弯曲电机加载带动电缸或其他直线运动机构达到设定的试验弯曲挠度后,弯曲电机停止运行并保持当前位置直至到达设定的加载时间;随后弯曲电机回到初始位置,读取试件下方的激光位移传感器数值。

34、上述协同模式下,拉伸、扭转和弯曲可以同时进行也可以先后轮换进行不同程度的涨型测试,每次测试后均根据当前载荷和线圈形变情况考察不同程度的涨型对线圈的影响,优化测试过程和参数,并达成最优设计参数。

35、在上述过程中,中央控制器根据上位机下发的测试参数和测试模式给电机控制器,电机控制器控制伺服电机按照既定的速度、位置和扭矩进行动作,并按照预设的采集周期采集伺服电机、传感器的数据,根据预设的发送周期将采集到的数据统一上传到上位机进行试验结果处理。

36、同时,在测试过程中,依据伺服电机、扭矩角度传感器、拉力传感器和激光位移传感器反馈给中央控制器的数据对测试系统进行异常诊断处理,并记录异常诊断结果的时间,最后将所有数据发送给上位机。

37、所述上位机的上位机软件可以选择不同试验工况进行参数设置,上位机将参数发送至中央控制器,中央控制器依据接收的参数进行转换,再发送给伺服电机控制器以控制伺服电机的速度、位置和扭矩,过程包括:

38、s1,利用上位机软件对要进行的试验工况进行选择,可选择的试验工况有拉伸试验工况、扭转试验工况、弯曲试验工况、拉伸-弯曲试验工况、扭转-弯曲试验工况,所述试验工况要设置的参数有:拉力值、到达目标拉力值的时间、目标拉力值下的加载时间、扭矩值、到达目标扭矩值时间、目标扭矩值下的加载时间、弯曲挠度和目标弯曲挠度下的加载时间;

39、s2,上位机与中央控制器通过以太网通信进行数据传输,中央控制器程序中有预留的地址用于接收步骤s1中设置的参数;

40、s3,步骤s2中接收到的数据在中央控制器内部进行运算,将十进制数转换成十六进制或具有时间量纲的值,再下发给伺服电机控制器。

41、相对于现有技术,本技术的有益效果是:

42、1、本发明将拉伸、扭转、弯曲三种单一工况测试模块和拉伸-弯曲、扭转-弯曲、拉伸-扭转的复合工况测试模块集成控制,具有良好互换性和模块组合便利性。且控制系统结构简单,通过闭环控制精度更高,结果更精确,采集参量更多,有利于进行多模型分析。

43、2、本发明能够通过上位机设置实验参数,规划不同试验,实现拉力、拉伸位移、扭矩、角度、弯曲力、弯曲扰度等6种物理参量多通道数据采集,实时获取实时采集和显示试验过程中的数据,操作方便;克服了通用力学平台无法适用线圈特殊形状和测试需求无法满足的问题,整个检测过程的自动化程度高,满足了定子成型线圈各种工况下的测试需求,促进了轨道交通永磁牵引电机制造技术的发展。

44、3、本发明通过输入端和显示端,更加适于操作者短时间内高效精准获取试验结构,高效快速频繁进行大批量试验,能够有效降低试验成本,快速对某一涨型工序的涨型机理进行探究,降低时间成本。规避了涨型机直接加工测试效果的巨大成本和事后测试效果不稳定不准确的缺陷。

45、4、相对于现有技术,本发明可以实现扭转弯曲协同控制,也可以实现扭转弯曲和拉伸协同控制,且能根据测试顺序和给定变量控制条件下,快速进行变量输出和采集。更适于进行鼻端部和过渡部部位以及线圈综合结构实现过程不同阶段的重点分析。

46、5、控制系统上位机采用图形化界面、可视化操作等方式,简化操作步骤,能够实时监测系统状态,灵活快捷对各物理量数据进行提取与处理。提供多维数据展示位移、载荷、时间、形变等数据的曲线图与报表等,通过运行监控和参数设置数据管理模块直观了解系统运行状态,便于及时调整控制参数。集成故障诊断功能,能够自动检测问题并给出解决建议,帮助用户快速排除故障,提高系统的稳定性和可靠性。

- 还没有人留言评论。精彩留言会获得点赞!