灭火器膜片背压测试装置及测试方法与流程

本发明涉及飞机部件测试,具体涉及一种灭火器膜片背压测试装置及测试方法。

背景技术:

1、飞行过程中,飞机面临的潜在火灾风险来自于多种源头,如引擎故障、电气系统短路、乘客携带的易燃物品等。一旦发生火灾,如果没有及时有效的灭火措施,火势将迅速蔓延,对飞机结构、导航系统以及乘员生命安全构成极大威胁。为了能够实现飞机的防灭火,在飞机上安装灭火器是必不可少的。

2、对于某些特殊区域,例如飞机发动机等关键部位,普通的手动灭火器无法有效阻止火势蔓延,必须设置自动灭火系统。这些自动灭火系统往往采用电爆管(electricaldetonator)作为启动装置。一旦检测到火情或接收到指令,电爆管会被激活,产生爆炸冲击波以迅速击穿封堵膜片,使得灭火剂能够迅速释放到火源处。

3、其中,封堵灭火器释放口的膜片非常重要,膜片不仅要在灭火器不使用的时候,能够完全密封灭火剂,防止灭火剂泄露,而且还要在电爆管启动后,能够及时被电爆管产生的冲击力击穿,以便能够迅速释放灭火剂灭火。可以说,膜片质量的好坏,直接关系着灭火器乃至整个自动灭火系统质量的好坏。

4、然而,现在对于灭火器膜片的测试,只是从其理化性质本身进行测试,即,将灭火器膜片作为一个独立的零件,在常压下测试其各种性能。虽然,现在的测试方法通过测试灭火器膜片本身的理化性质,从一定程度上能够反应其工作性质。但是,因为灭火器内为了最大限度地压缩灭火剂,往往处于较高压强状态,因此封堵灭火器释放口的膜片贴近释放口的背面往往承受较高的背压,而膜片朝向电爆管的前面承受的压力相比背压可以忽略不计。膜片在实际工作状态下,这种前后面压力相差巨大的情况,也会很大程度影响其在大气压下测得的理化性质,使现在的通用测试结果和真实工作情况存在一定的偏差。

5、为了更加真实地测试出膜片在工作状态下的理化性质,需要测试更加还原真实工作状态的测试环境。

技术实现思路

1、本发明意在提供灭火器膜片背压测试装置,以达到准确测试出灭火器膜片在承受真实背压下条件的各种理化性质的目的。

2、为达到以上目的,本发明采用如下技术方案:

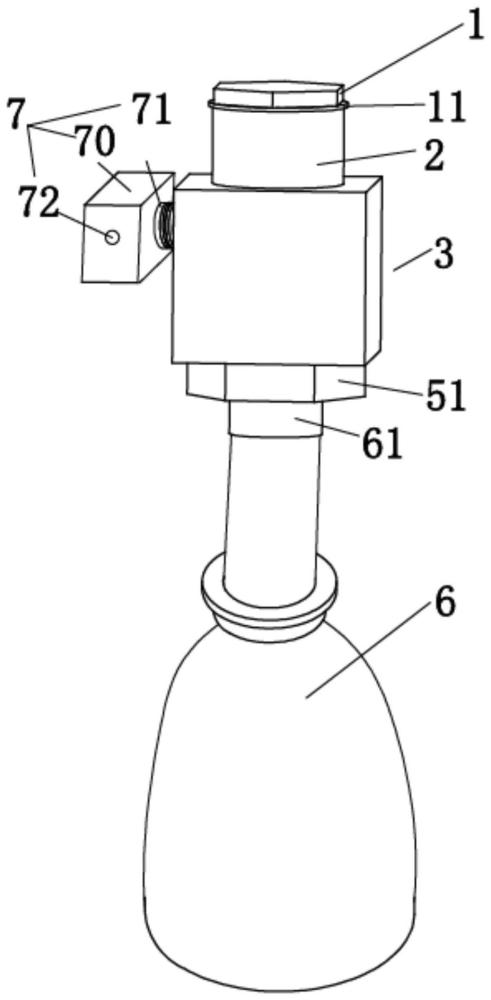

3、方案一:灭火器膜片背压测试装置,包括气瓶、电爆管以及连接在气瓶和电爆管之间用来模拟灭火器腔体的连接工装;

4、所述连接工装包括一个三通件,所述三通件包括用来与电爆管连接的释放口,用来与气瓶连通的充气口,以及用来连接压力传感器进行压力测试的测试口;

5、所述充气口内连接有用来固定膜片的膜片固定器;所述释放口内连接有用来调节电爆管与膜片距离的距离调节零件;

6、所述三通件包括直三通、第一斜三通或第二斜三通;所述直三通,其释放口和充气口的轴线为同一条直线;所述第一斜三通和第二斜三通,其释放口和充气口轴线之间具有大于0度小于90度的夹角。

7、本发明的优点在于:

8、本发明的灭火器膜片背压测试装置,将一直忽略的膜片真实工作状态通过控制背压的方式进行了真实还原,使通过本测试装置能够在模拟膜片真实安装在灭火器上承受背压基础上完成对膜片的爆破压力测试和爆破稳定性测试,使测试结果更加真实准确。此外,通过本发明还能用作膜片在真实背压条件下的极限工况测试,即测试背压达到最高多少的时候,会击穿膜片,为灭火器中灭火剂的压缩压力和对应的膜片测试提供参考范围值。

9、更重要的是,通过距离调节零件,能够灵活调节电爆管与膜片之间的距离;通过更换三通件,可以调节膜片相对于三通件释放口和电爆管的安装角度,进而调节电爆管击穿膜片的角度;而膜片的安装角度以及膜片与电爆管之间的距离,是灭火器设计中两个最关键的联动技术单元,通过本发明,能够为设计灭火器内部结构提供试验测试平台环境,使能够提前验证灭火器设计的释放速率和泄露速率是否平衡,为设计出释放速率和爆破稳定性统一的最优灭火器提供可能。

10、相比于现有技术中,只能通过单独定制膜片和电爆管,然后再进行组装试验的方式,本发明能够通过试验得到更加精准的极限工作范围参数,相比于以前只能通过单个部件的准确参数来模糊推断整个灭火器结构的可能性能,本发明直接提供了各个部件联动测试模拟还原灭火器设计结构的平台,能够直接测得灭火剂不同设计结构下的灭火器性能。不仅仅降低了设计成本和设计时间,还为研发设计者的研发活动提供更多可能。

11、进一步,所述第一斜三通中释放口和充气口的轴线夹角为30度。

12、进一步,所述第二斜三通中释放口和充气口的轴线夹角为45度。

13、进一步,所述电爆管和所述释放口的边缘之间连接有环形的垫片。通过垫片,能够在和距离调节零件一起调节电爆管的安装距离,进而调节电爆管和待测膜片之间的距离,距离调节零件粗调,垫片细调。

14、进一步,所述测试口连通有测试箱,所述压力传感器设置在测试箱内,所述压力传感器用来测试膜片在爆破时产生的最大压力。

15、进一步,所述测试箱包括矩形中空的测试盒以及与测试盒连通的连接筒,所述测试盒上设有泄压孔。

16、所述压力传感器设置在测试盒或者连接筒内。所述连接筒与所述测试口螺纹连接。

17、进一步,所述距离调节零件,为筒状结构,具有内螺纹,距离调节零件螺纹连接在释放口管体上,距离调节零件的顶端向上支撑电爆管。

18、进一步,所述膜片固定器,包括从三通件充气口伸进去抵住待测膜片的固定螺杆,以及在三通件充气口外的固定螺母,固定螺母与固定螺杆一体成型,固定螺杆为中空结构;固定螺杆的外侧设有与三通件充气口内螺纹相匹配的外螺纹。

19、本方案的原理及优点是:

20、实际应用时,通过距离调节零件调节电爆管和待测膜片之间的距离,能够模拟不同灭火器中电爆管与膜片之间的距离,保证测试的多样性和通用性。通过具有三种典型结构的可替换的三通件,能够模拟几乎所有的灭火器设置结构,构造尽可能真实的膜片工作环境,在通过气瓶和压力传感器一起提供给膜片的真实背压条件下,完成膜片的准确测试,使测试结果更加真实,更有指导意义。

21、本发明为现有飞机部件测试技术领域填补了灭火器各个部件联动测试的空白,能够缩短灭火器的研发设计验证时间,使研发人员能够更加快速地将设计思路通过本装置得以实现,并通过模拟还原灭火器内部结构的方式,来真实测试得到灭火器的各种极限工况参数,为调整灭火器设计结构提供真实有效的参考范围,能够使航空灭火器的研究进度极大提高,在一定程度上能够促进航空装备产业的发展。

22、方案二:本发明还提供一种灭火器膜片背压测试方法,采用前述方案一的灭火器膜片背压测试装置,通过气瓶向通过膜片固定器固定在三通件内的待测膜片提供指定压力模拟工作背压;在工作背压下通过启动电爆管,完成膜片的爆破压力测试和/或爆破稳定性测试;提供指定压力之前,通过距离调节零件调节电爆管和膜片的距离,通过调节气瓶充气速度调节施加到膜片上的背压大小,当调节背压达到指定压力范围后,启动测试。

23、本方案的原理及优点是:

24、相比于现有的膜片测试方法,本方案通过灭火器膜片背压测试装置的巧妙设置,通过气瓶提供的压力来准确地模拟膜片在封堵灭火器释放口的时候承受的真实背压,在膜片的背面承受真实背压的前提下,再按照现有测试方法完成膜片的各项测试。测试结果更加精准和真实。

25、本方案将人们一直忽略的膜片在工作状态中承受的背压,作为测试的先决条件,通过准确提供背压来提供更加真实的测试场景,使测试结果更加精准。

26、方案三:本发明还提供一种灭火器膜片背压测试方法,采用前述方案一的灭火器膜片背压测试装置,通过气瓶向通过膜片固定器固定在三通件内的待测膜片提供指定压力模拟工作背压;在工作背压下通过距离调节零件调节电爆管和膜片的距离,通过更换三通件来调节待测膜片相对于释放口的倾斜角度,通过调节气瓶充气速度调节施加到膜片上的背压大小,当调节背压达到指定压力范围后,分别模拟不同的灭火器内待测膜片与电爆管的距离、以及待测膜片的安装倾斜角度,测试得到灭火器设计结构下的极限参数范围值。

27、本方案的原理及优点是:

28、通过距离调节零件和垫片调节电爆管和待测膜片之间的距离,通过三通件中释放口和充气口之间倾斜角度,模拟待测膜片和电爆管之间的安装角度,通过灭火器膜片测试装置结构的巧妙设置,能够提供对应灭火器结构下的测试平台,能够模拟不同灭火器设计结构中电爆管、膜片之间的距离、安装倾斜角度等关键参数项,并通过调节后联动测试,得到对应的极限参数范围值,为灭火器的设计提供设计验证的平台,使测试得到的极限参数范围值更加真实和可参考。

- 还没有人留言评论。精彩留言会获得点赞!