一种基于水玻璃铸造工艺的脚手架盘扣质量缺陷检测方法与流程

本发明涉及脚手架盘扣质量缺陷检测领域,涉及到一种基于水玻璃铸造工艺的脚手架盘扣质量缺陷检测方法。

背景技术:

1、在水玻璃铸造工艺中,进行模具安装、铸造和清理等工作都需要提供一定的作业空间和施工平台。通过使用脚手架盘扣架设脚手架,可以快速搭建起相应的工作平台,有效提高铸造与施工效率。脚手架盘扣的承重性能和稳定性,直接影响到施工平台作业的安全。因此,对脚手架盘扣质量进行检测具有重要意义。

2、现有的脚手架盘扣质量检测方法存在一些不足:一方面,现有方法采用人工质检的方式,主观性强,容易存在排查遗漏或者判断失误,且缺乏数据化分析,进而使得现有方法评估脚手架盘扣质量的可靠性和准确性不足。

3、另一方面,现有方法检测脚手架盘扣质量的指标过于单一化,不够全面、深入,如仅停留在外观和尺寸等浅层次,没有对脚手架盘扣进行性能测试,如强度测试,进而使得现有方法的脚手架盘扣质量评估体系不够完善,无法保障脚手架盘扣的质量和承重性能。

技术实现思路

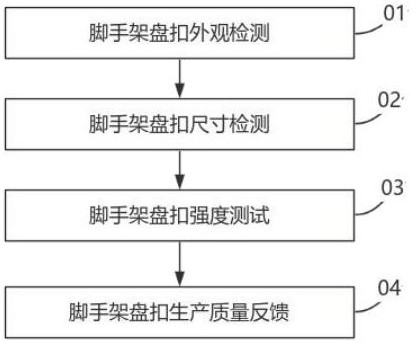

1、针对上述问题,本发明提出了一种基于水玻璃铸造工艺的脚手架盘扣质量缺陷检测方法,具体技术方案如下:一种基于水玻璃铸造工艺的脚手架盘扣质量缺陷检测方法,包括如下步骤:步骤一、脚手架盘扣外观检测:获取指定脚手架盘扣生产制造厂家当前生产批次中各成品脚手架盘扣中各组件的外观信息,将其记为各目标脚手架盘扣中各组件的外观信息,分析各目标脚手架盘扣的裂纹系数、破损系数、变形系数和镀锌层符合系数,得到各目标脚手架盘扣的外观质量评价系数,判断各目标脚手架盘扣的外观质量是否达标,进一步获取当前生产批次脚手架盘扣的外观质量合格率。

2、步骤二、脚手架盘扣尺寸检测:获取各目标脚手架盘扣中各组件各项尺寸参数的数值,分析各目标脚手架盘扣的尺寸精度评价系数,判断各目标脚手架盘扣的尺寸精度是否达标,进一步获取当前生产批次脚手架盘扣的尺寸精度合格率。

3、步骤三、脚手架盘扣强度测试:对当前生产批次中各成品脚手架盘扣进行抽样,得到各样品脚手架盘扣,对各样品脚手架盘扣进行强度测试,获取各样品脚手架盘扣的应力-应变特征曲线,得到各样品脚手架盘扣在强度测试中的弹性模量、屈服强度、极限强度和断裂点应力,分析各样品脚手架盘扣的强度评价系数,判断各样品脚手架盘扣的强度是否达标,进一步获取当前生产批次脚手架盘扣的强度合格率。

4、步骤四、脚手架盘扣生产质量反馈:将当前生产批次脚手架盘扣的外观质量合格率、尺寸精度合格率和强度合格率反馈至指定脚手架盘扣生产制造厂家的生产质量管理部门。

5、在上述实施例的基础上,所述步骤一的具体分析过程包括:获取指定脚手架盘扣生产制造厂家当前生产批次中各成品脚手架盘扣,将其记为各目标脚手架盘扣。

6、获取各目标脚手架盘扣中各组件的实景图像,将其与数据库中存储的脚手架盘扣中各组件的标准图像进行比对,得到各目标脚手架盘扣中各组件表面的各条裂纹长度和各处破损区域面积,并获取各目标脚手架盘扣中各组件表面的各条裂纹和各处破损区域的位置,进一步得到各目标脚手架盘扣中各组件表面连接区域和非连接区域中各条裂纹长度和各处破损区域面积,将其分别记为和,其中表示第个目标脚手架盘扣的编号,,表示第个组件的编号,,表示第条裂纹的编号,,表示第处破损区域的编号,。

7、在上述实施例的基础上,所述步骤一的具体分析过程还包括:通过分析公式<mstyle displaystyle="true" mathcolor="#000000"><msubsup><mi>β</mi><mi>裂</mi><mi>i</mi></msubsup><mi>=</mi><msub><mi>δ</mi><mrow /></msub><mi>∗</mi><mstyle displaystyle="true"><munderover><mo>∑</mo><mrow><mi>j</mi><mi>=</mi><mn>1</mn></mrow><mi>m</mi></munderover><mrow><mo>[</mo><mrow><msup><mi>ε</mi><mi>j</mi></msup><mi>∗</mi><mrow><mo>(</mo><mrow><msub><mi>φ</mi><mn>1</mn></msub><mi>∗</mi><mstyle displaystyle="true"><munderover><mo>∑</mo><mrow><mi>a</mi><mi>=</mi><mn>1</mn></mrow><mi>b</mi></munderover><mfrac><msubsup><mi>l</mi><mrow><mn>1</mn><mi>裂</mi></mrow><mi>ija</mi></msubsup><mrow><mi>δ</mi><msub><mi>l</mi><mi>裂</mi></msub></mrow></mfrac></mstyle><mo>+</mo><msub><mi>φ</mi><mn>2</mn></msub><mi>∗</mi><mstyle displaystyle="true"><munderover><mo>∑</mo><mrow><mi>a</mi><mi>=</mi><mn>1</mn></mrow><mi>b</mi></munderover><mfrac><msubsup><mi>l</mi><mrow><mn>2</mn><mi>裂</mi></mrow><mi>ija</mi></msubsup><mrow><mi>δ</mi><msub><mi>l</mi><mi>裂</mi></msub></mrow></mfrac></mstyle></mrow><mo>)</mo></mrow></mrow><mo>]</mo></mrow></mstyle></mstyle>得到各目标脚手架盘扣的裂纹系数,其中表示预设的裂纹系数的修正因子,表示预设的第个组件的权值,,分别表示预设的组件连接区域和非连接区域的权重,,表示预设的组件表面裂纹长度的阈值。

8、同理,根据各目标脚手架盘扣的裂纹系数的分析方法,获取各目标脚手架盘扣的破损系数,将其记为。

9、在上述实施例的基础上,所述步骤一的具体分析过程还包括:根据各目标脚手架盘扣中各组件的实景图像,构建各目标脚手架盘扣中各组件的空间模型,将其与数据库中存储的脚手架盘扣中各组件的标准空间模型进行比对,得到各目标脚手架盘扣中各组件的空间模型与其对应标准空间模型的重合度,将其记为。

10、通过分析公式得到各目标脚手架盘扣的变形系数,其中表示预设的变形系数的修正因子,表示预设的组件空间模型重合度阈值。

11、在上述实施例的基础上,所述步骤一的具体分析过程还包括:按照预设的原则在各目标脚手架盘扣的各组件表面布设各检测点,获取各目标脚手架盘扣中各组件表面各检测点的镀锌层厚度,将其记为,表示第个检测点的编号,。

12、通过分析公式<mstyle displaystyle="true" mathcolor="#000000"><msubsup><mi>η</mi><mn>1</mn><mi>i</mi></msubsup><mi>=</mi><msub><mi>κ</mi><mn>1</mn></msub><mi>∗</mi><mstyle displaystyle="true"><munderover><mo>∑</mo><mrow><mi>j</mi><mi>=</mi><mn>1</mn></mrow><mi>m</mi></munderover><mrow><mo>[</mo><mrow><msup><mi>ε</mi><mi>j</mi></msup><mi>∗</mi><mfrac><mn>1</mn><mi>g</mi></mfrac><mstyle displaystyle="true"><munderover><mo>∑</mo><mrow><mi>f</mi><mi>=</mi><mn>1</mn></mrow><mi>g</mi></munderover><mfrac><mrow><mi>δ</mi><mi>h</mi></mrow><mrow><mn>1</mn><mo>+</mo><mrow><mo>|</mo><mrow><msup><mi>h</mi><mi>ijf</mi></msup><mi>−</mi><msup><mi>h</mi><mi>j</mi></msup></mrow><mo>|</mo></mrow></mrow></mfrac></mstyle></mrow><mo>]</mo></mrow></mstyle></mstyle>得到各目标脚手架盘扣的镀锌层厚度吻合度,其中表示预设的镀锌层厚度吻合度的修正因子,表示检测点的数量,表示数据库中存储的脚手架盘扣中第个组件的镀锌层标准厚度,表示预设的组件镀锌层厚度的偏差阈值。

13、通过分析公式<mstyle displaystyle="true" mathcolor="#000000"><msubsup><mi>η</mi><mn>2</mn><mi>i</mi></msubsup><mi>=</mi><msub><mi>κ</mi><mn>2</mn></msub><mi>∗</mi><mstyle displaystyle="true"><munderover><mo>∑</mo><mrow><mi>j</mi><mi>=</mi><mn>1</mn></mrow><mi>m</mi></munderover><mrow><mo>[</mo><mrow><msup><mi>ε</mi><mi>j</mi></msup><mi>∗</mi><mfrac><mn>1</mn><mrow><mi>g</mi><mi>−</mi><mn>1</mn></mrow></mfrac><mstyle displaystyle="true"><munderover><mo>∑</mo><mrow><mi>f</mi><mi>=</mi><mn>2</mn></mrow><mi>g</mi></munderover><mfrac><mrow><mi>δ</mi><msup><mi>h</mi><mo>′</mo></msup></mrow><mrow><mn>1</mn><mo>+</mo><mrow><mo>|</mo><mrow><msup><mi>h</mi><mi>ijf</mi></msup><mi>−</mi><msup><mi>h</mi><mrow><mi>ij</mi><mrow><mo>(</mo><mrow><mi>f</mi><mi>−</mi><mn>1</mn></mrow><mo>)</mo></mrow></mrow></msup></mrow><mo>|</mo></mrow></mrow></mfrac></mstyle></mrow><mo>]</mo></mrow></mstyle></mstyle>得到各目标脚手架盘扣的镀锌层均匀度,其中表示预设的镀锌层均匀度的修正因子,表示第个目标脚手架盘扣中第个组件表面第个检测点的镀锌层厚度,表示预设的组件表面检测点之间镀锌层厚度的偏差阈值。

14、根据各目标脚手架盘扣中各组件的实景图像,得到各目标脚手架盘扣中各组件表面镀锌层的气泡总面积,将其记为。

15、通过分析公式得到各目标脚手架盘扣的镀锌层符合系数,其中表示自然常数,表示预设的单位气泡面积对应的影响因子。

16、在上述实施例的基础上,所述步骤一的具体分析过程还包括:将各目标脚手架盘扣的裂纹系数、破损系数、变形系数和镀锌层符合系数代入分析公式得到各目标脚手架盘扣的外观质量评价系数,其中分别表示预设的裂纹系数、破损系数、变形系数和镀锌层符合系数的权值,。

17、将各目标脚手架盘扣的外观质量评价系数与预设的外观质量评价系数阈值进行比较,若某目标脚手架盘扣的外观质量评价系数大于或等于预设的外观质量评价系数阈值,则该目标脚手架盘扣的外观质量达标,统计外观质量达标的目标脚手架盘扣的数量,将其除以目标脚手架盘扣的总数量,得到当前生产批次脚手架盘扣的外观质量合格率。

18、在上述实施例的基础上,所述步骤二的具体分析过程为:获取各目标脚手架盘扣中各组件各项尺寸参数的数值,将其记为,表示第项尺寸参数的编号,,提取数据库中存储的目标脚手架盘扣中各组件中各项尺寸参数的标准值,将其记为。

19、通过分析公式<mstyle displaystyle="true" mathcolor="#000000"><msubsup><mi>ϖ</mi><mi>尺寸</mi><mi>i</mi></msubsup><mi>=</mi><mi>ln</mi><mrow><mo>[</mo><mrow><mn>1</mn><mo>+</mo><mstyle displaystyle="true"><munderover><mo>∑</mo><mrow><mi>j</mi><mi>=</mi><mn>1</mn></mrow><mi>m</mi></munderover><mrow><mo>(</mo><mstyle displaystyle="true"><munderover><mo>∑</mo><mrow><mi>x</mi><mi>=</mi><mn>1</mn></mrow><mi>y</mi></munderover><mfrac><mrow><mi>δ</mi><msup><mi>z</mi><mi>jx</mi></msup></mrow><mrow><mn>1</mn><mo>+</mo><mrow><mo>|</mo><mrow><msup><mi>z</mi><mi>ijx</mi></msup><mi>−</mi><msubsup><mi>z</mi><mn>0</mn><mi>jx</mi></msubsup></mrow><mo>|</mo></mrow></mrow></mfrac></mstyle><mo>)</mo></mrow></mstyle></mrow><mo>]</mo></mrow></mstyle>得到各目标脚手架盘扣的尺寸精度评价系数,其中表示预设的目标脚手架盘扣中第个组件的第项尺寸参数的偏差阈值。

20、将各目标脚手架盘扣的尺寸精度评价系数与预设的尺寸精度评价系数阈值进行比较,若某目标脚手架盘扣的尺寸精度评价系数大于或等于预设的尺寸精度评价系数阈值,则该目标脚手架盘扣的尺寸精度达标,统计尺寸精度达标的目标脚手架盘扣的数量,将其除以目标脚手架盘扣的总数量,得到当前生产批次脚手架盘扣的尺寸精度合格率。

21、在上述实施例的基础上,所述步骤三的具体分析过程包括:从当前生产批次的各成品脚手架盘扣中随机抽取设定数量用于强度测试的脚手架盘扣,将其记为各样品脚手架盘扣。

22、通过万能材料试验机对各样品脚手架盘扣进行强度测试,获取各样品脚手架盘扣的应力-应变特征曲线,进一步得到各样品脚手架盘扣在强度测试中的弹性模量、屈服强度、极限强度和断裂点应力,将其分别记为,表示第个样品脚手架盘扣的编号,。

23、提取数据库中存储的脚手架盘扣在强度测试中的弹性模量、屈服强度、极限强度和断裂点应力的参考值,将其分别记为。

24、在上述实施例的基础上,所述步骤三的具体分析过程还包括:通过分析公式得到各样品脚手架盘扣的强度评价系数,其中分别表示预设的弹性模量、屈服强度、极限强度和断裂点应力的权值,。

25、在上述实施例的基础上,所述步骤三的具体分析过程还包括:将各样品脚手架盘扣的强度评价系数与预设的强度评价系数阈值进行比较,若某样品脚手架盘扣的强度评价系数大于或等于预设的强度评价系数阈值,则该样品脚手架盘扣的强度达标,统计强度达标的样品脚手架盘扣数量,将其除以样品脚手架盘扣的总数量,得到抽样样品脚手架盘扣的强度合格率。

26、将抽样样品脚手架盘扣的强度合格率记为当前生产批次脚手架盘扣的强度合格率。

27、相对于现有技术,本发明所述的一种基于水玻璃铸造工艺的脚手架盘扣质量缺陷检测方法以下有益效果:1.本发明通过对脚手架盘扣进行图像采集、尺寸测量和性能测试,进一步进行数据化分析,评估脚手架盘扣的外观质量、尺寸精度和强度,进而提高脚手架盘扣质量评估结果的可靠性和准确性。

28、2.本发明通过获取脚手架盘扣的裂纹信息、破损信息、变形信息和镀锌层信息,评估脚手架盘扣的外观质量,并对脚手架盘扣的尺寸和强度进行测量和测试,评估脚手架盘扣的尺寸精度和强度,能够从多个维度对脚手架盘扣的质量进行深入分析与评估,进而完善脚手架盘扣质量评估体系,保障脚手架盘扣的质量和承重性能,并有利于对脚手架盘扣生产工艺进行针对性的改进与优化。

- 还没有人留言评论。精彩留言会获得点赞!