分布式多电机动力压裂装备的试验方法与流程

本发明涉及压裂设备试验。更具体地说,本发明涉及分布式多电机动力压裂装备的试验方法。

背景技术:

1、电驱动压裂装备是利用电动机作为动力源,通过改变工作液体的压力、流量、波动等参数,实现对地下油气储层的压裂作业。压裂装备在出厂前均需进行试验环节,通过什么进行试验,如何进行试验,试验包括哪些内容,具体如何操作,这些都是需要合理设置规划的。本技术针对的是分布式多电机动力压裂装备的试验,目前暂未有相关的现有技术公开,如何实现对大型压裂装备进行试验,以实现对压裂装备的功能和运行参数等准确判定,从而满足出厂要求是本技术所要解决的技术问题。

技术实现思路

1、本发明的一个目的是提供一种分布式多电机动力压裂装备的试验方法,其为针对分布式多电机动力压裂装备的试验,具有试验全面,试验结果准确等优点。

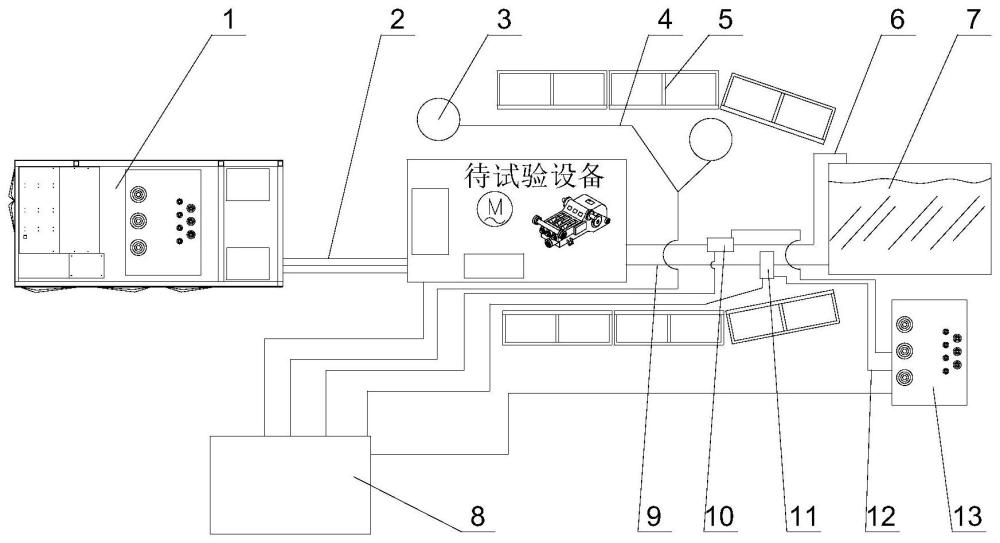

2、为了解决上述技术问题,本发明提供了一种分布式多电机动力压裂装备的试验方法,包括:依次进行空负荷试验、安全保护装置试验、负荷试验、连续运转试验、噪声测试、百万冲次试验以及整机振动测试,以实现对分布式多电机动力压裂装备进行试验,分布式多电机动力压裂装备包括动力系统、压裂泵送系统、逆变系统、管汇系统和润滑系统,动力系统包括多个电机,其采用分布式结构并布设于压裂泵送系统的两端,管汇系统包括高压排出管汇和低压管汇,对分布式多电机动力压裂装备进行试验的试验系统包括待试验设备即分布式多电机动力压裂装备、控制系统、水罐,待试验设备通过高压配电房提供高压电源,水罐通过电动供水泵经由低压管汇元件连接至待试验设备,待试验设备再通过高压管汇元件连接至水罐,高压管汇元件上设置有针形阀,其通过控制系统控制启闭大小,控制系统还控制待试验设备并获取待试验设备的各参数值。

3、优选的是,空负荷试验包括:控制分布式多电机动力压裂装备在最高电机转速下进行空负荷运转试验,阀门全开,运转时间为30min,依次逐项检查动力系统、柱塞泵、散热器有无异常情况;压裂泵润滑油压力、温度、柱塞润滑是否正常;是否有漏油、漏水和渗漏现象;各仪表及指示灯的工作是否正常;记录动力端润滑油温、油压并判断是否在设定的正常工作范围内;控制系统数据显示是否持续正常。

4、优选的是,安全保护装置试验包括:在控制系统中设定不同的超压保护设定压力值,并调整电机至设定的转速,然后通过控制系统逐步升高高压排出管汇的压力,记录在不同的超压保护设定压力值下超压保护执行时间、实际保护开启压力值以及控制系统是否控制实现了立即停机。

5、优选的是,负荷试验包括:试验介质为清水,试验前进行超压保护的设定,压裂泵在各个工作转速上稳定后,调整试验场针形阀,使工作压力逐渐升高到设定的最高工作压力值,每个转速试验时间为15min,在设计的电机不同转速、不同系统功率、不同排量、不同压力的理论值下运行试验时,记录电机不同转速、不同系统功率、不同排量、不同压力的实测值,同时记录对应的多个主电机的三个相位绕组温度及轴承温度;另外在设计的电机不同转速、不同排量、不同压力的理论值下运行试验时,记录对应的母线电压值、变压器三相绕组温度、整流水冷板温度、变频器水冷板温度、动力端油压、动力端油温、液力端润滑油压、电机冷却水压力、电机冷却水温度,同时记录试验起止时间。

6、优选的是,连续运转试验包括:试验介质为清水,试验前进行超压保护的设定,在设定的各工作转速上,设备运行稳定后,调整针形阀,使工作压力逐渐升高到设备额定工作压力,每个转速试验时间为45min,在设计的电机不同转速、不同系统功率、不同排量、不同压力的理论值下运行试验时,记录电机不同转速、不同系统功率、不同排量、不同压力的实测值,同时记录对应的多个主电机的三个相位绕组温度及轴承温度;另外在设计的电机不同转速、不同系统功率、不同排量、不同压力的理论值下运行试验时,记录对应的母线电压值、变压器三相绕组温度、整流水冷板温度、变频器水冷板温度、动力端油压、动力端油温、液力端润滑油压、电机冷却水压力、电机冷却水温度,同时记录试验起止时间;另外记录在电机不同转速下,各柱塞泵曲轴轴承座温度,各十字头箱体温度,动力端润滑总管压力及温度,泵壳回油温度,各曲轴润滑管压力,各连杆轴承座温度,各减速箱输入轴承温度,各平行级大齿轮轴承、行星级内齿圈、减速箱进油口及出油口、减速箱铜挡环温度,各减速箱进油口压力,各pcm振动传感器加速度,各盘根温度及压力,各曲轴转速和相位。

7、优选的是,噪声测试包括:在设定的电机转速以及对应的设定冲次、设定柱塞排量和柱塞压力下,测试额定工况和最大功率工况下正对试验系统整机正前方设定距离以及距离地面设定的距离处的噪声值。

8、优选的是,百万冲次试验包括:试验介质为清水,试验前进行超压保护的设定,在设定的最高工作转速上,设备运行稳定后,调整针形阀,使其工作压力逐渐升高到对应的设定压力,根据设定的时间间隔以及设定的时长,记录对应的试验参数,即在设计的电机不同转速、不同系统功率、不同排量、不同压力的理论值下运行试验时,记录电机不同转速、不同系统功率、不同排量、不同压力的实测值,同时记录对应的多个主电机的三个相位绕组温度及轴承温度;另外在设计的电机不同转速、不同系统功率、不同排量、不同压力的理论值下运行试验时,记录对应的母线电压值、变压器三相绕组温度、整流水冷板温度、变频器水冷板温度、动力端油压、动力端油温、液力端润滑油压、电机冷却水压力、电机冷却水温度,同时记录试验起止时间;另外记录在电机不同转速下,各柱塞泵曲轴轴承座温度,各十字头箱体温度,动力端润滑总管压力及温度,泵壳回油温度,各曲轴润滑管压力,各连杆轴承座温度,各减速箱输入轴承温度,各平行级大齿轮轴承、行星级内齿圈、减速箱进油口及出油口、减速箱铜挡环温度,各减速箱进油口压力,各pcm振动传感器加速度,各盘根温度及压力,各曲轴转速和相位。

9、优选的是,整机振动测试包括:在需要测试的位置固定传感器,然后在设定的最高工作转速及对应的压力下,测试传感器获取的振动数据。

10、优选的是,在试验前还包括电机对拖测试,测试时所有电机供电回路处于闭合状态,将电机均分为两组,分别交叉进行对拖运转测试,连续运转设定的时间,并间隔设定的时间进行一次检测,检测所有电机绕组温度、轴承温度、冷却水温度、变频器温度、变压器温度是否满足设计要求。

11、优选的是,通过对拖测试验证系统双机协调控制性能,首先两侧任选一个电机启动试验,检测在正常工作条件下,能否连续多次正常启动;然后对两侧任选的电机加减速试验,观察电机加速状况,输出稳定后运行5min,然后将输出频率设定为0hz,电机减速运行,检测系统是否运行正常,目标转速与实际转速误差以及目标转矩与实际转矩误差是否满足设计要求;同时如上述方法通过对拖测试验证系统多机协调控制性能,通过双端分别启动4、6、8或10个电机驱动压裂泵进行试验。

12、本发明至少包括以下有益效果:

13、本发明的试验方法针对分布式多电机动力压裂装备的试验,目前暂未有相关的现有技术记载,本技术针对的为大型压裂装备进行试验,同时为了满足出厂要求,通过合理设置试验内容及试验方式,实现了对压裂装备的功能和运行参数等准确判定,具有试验全面,试验结果准确等优点。

14、本发明的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本发明的研究和实践而为本领域的技术人员所理解。

- 还没有人留言评论。精彩留言会获得点赞!