一种电机动平衡性检测装置的制作方法

本发明涉及电机检测设备,尤其涉及一种电机动平衡性检测装置。

背景技术:

1、电机是各类工业设备中广泛使用的关键组件之一,其发展已经从传统的机械结构向电子、智能化方向转型。然而,在电机的生产和维护过程中,转子平衡的问题仍然是一个关键的技术难题。因为转子失衡会导致电机振动加剧,噪声增加,机械磨损严重以及设备寿命缩短等不良后果。

2、因此,如何快速可靠地定位电机转子平衡问题,成为电机制造、检修和维护工作者的重要任务。目前,市场上已经存在一些电机转子平衡检测装置,这些仪器主要通过振动检测等方法来检测转子的平衡情况,但是市场上的电机转子的平衡检测装置适用范围较小。

3、在专利公开号为cn115683454a的专利中公开了一种微电机转子动平衡检测装置,通过托载组件中的两个辊轴能够实现对直径不同以及长度不同的转子转轴进行托载,同时两个夹持机构能够对直径不同以及长度不同的转子转轴进行夹持,之后通过驱动轮下压转轴并驱动转轴转动便可以模拟转子在定子上转动的状态,因此本装置能够对多尺寸的转子进行驱动,从而可以针对不同种类的微电机当中的转子进行动平衡检测。

4、现有技术存在以下缺陷:

5、精度限制:尽管电机平衡性检测装置可以提供相对准确的测量结果,但其精度仍会受到一些因素的限制,如上述装置只对应国标精密等级g1的微型电机,而对于不需要如此高精密等级或需要更精密的精密等级的电机无法做到准确的平衡性检测。

6、无法匹配不同的平衡要求:不同场景下关于电机的平衡要求不一样,比如说对于转速低的电机,或者噪音等要求不高的电机,控制静平衡就足矣,但是对于高速旋转的电机,或者噪音寿命等要求高的电机,就必须同时控制它的动平衡和静平衡要求。

7、对不同类型电机的适用性:现有的电机平衡性检测装置一般只适用于特定类型的电机,如上述的装置只适用于微型电机的转子,而对于其他尺寸和类型的电机,需要进一步的适配和优化。

技术实现思路

1、鉴于现有技术存在无法调节平衡精度和无法匹配不同平衡要求的问题,提出了一种电机动平衡性检测装置。

2、本技术提供了一种电机动平衡性检测装置,其目的在于:通过抖动时固定圈的上移位置和活动板的展开位置用于衡量电机转子的不平衡精度,达到根据不平衡精度做出相应校正的效果。

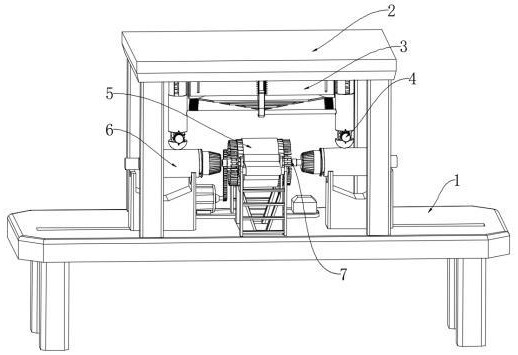

3、本发明的技术方案为:一种电机动平衡性检测装置,包括工作架、固定安装于工作架顶部的顶部支撑架、滑动安装于工作架顶部的夹持传动组件和两个适配夹紧组件,以及固定安装于两个适配夹紧组件之间的电机转子,所述顶部支撑架的底部固定连接有平衡性检测机构,所述平衡性检测机构包括两个伸缩组件、设置于两个伸缩组件之间的摆动组件和复位组件,以及设置于复位组件内部的倒刺锁紧组件;

4、所述伸缩组件包括固定连接于顶部支撑架底部的伸缩底座、固定连接于伸缩底座底部的伸缩弹簧和多个伸缩围板、固定连接于伸缩弹簧底部的伸缩柱,以及开设于伸缩柱内壁的漏斗型摆动槽,多个所述伸缩围板的外壁均与伸缩柱的内壁滑动连接;

5、所述摆动组件包括卡接于倒刺锁紧组件内部的摆动中心柱、开设于摆动中心柱底部的葫芦型摆动槽、转动连接于葫芦型摆动槽内壁的摆动杆、对称固定连接于摆动中心柱外壁的两个三角刻度板、活动安装于三角刻度板内壁的多个活动板,以及固定连接于摆动中心柱外壁的固定圈,所述摆动杆的两端分别与两个漏斗型摆动槽的内壁转动连接。

6、采用上述方案,通过电机转子转动时产生振动传递至伸缩柱上进行不平衡精度种类和不平衡精度的检测,当电机转子为静不平衡时,主惯性轴与旋转轴平行,摆动中心柱带动固定圈受力向上运动,达到检测电机转子的静不平衡精度的效果,当电机转子为动不平衡时,主惯性轴与旋转轴在质心相交,摆动中心柱受力摆动,摆动杆于三角刻度板中挤压活动板,使活动板伸出,达到检测电机转子的动不平衡精度的效果,当电机转子为动静不平衡时,固定圈和活动板同时显示平衡精度,当固定圈和活动板未显示平衡精度时,即可代表电机转子处于平衡状态。

7、进一步的,所述复位组件包括对称设置于三角刻度板上方的两个复位块、固定安装于复位块顶部的复位弹簧,以及开设于复位块内壁的挤压槽,两个所述复位弹簧均与顶部支撑架的内壁固定连接,两个所述挤压槽分别通过设置的两个复位块向下滑动挤压多个活动板并使其复位。

8、采用上述方案,通过复位块下压使挤压槽依次包裹展开的活动板,使其恢复初始位置,并通过复位弹簧的卸力反弹,将复位块复位至初始位置。

9、进一步的,所述复位组件还包括固定连接于顶部支撑架底部的复位架、对称开设于复位架两端的两个第一滑槽、滑动连接于第一滑槽内壁的第一连接柱,以及固定连接于两个第一连接柱之间的复位杆,两个所述第一连接柱的外壁分别与两个复位块的内壁固定连接。

10、采用上述方案,通过下拉复位杆,在检测前迫使活动板和摆动中心柱处于初始位置,以确保不平衡性检测的准确性,复位杆下压时由第一连接柱带动复位块于第一滑槽中下滑,从而使复位块下移。

11、进一步的,所述倒刺锁紧组件包括对称开设于复位架内壁的两个第二滑槽,以及滑动连接于第二滑槽内壁的第二连接柱,两个所述第二连接柱的外壁均与复位杆的内壁固定连接。

12、采用上述方案,通过下拉复位杆,带动第二连接柱于第二滑槽滑动,达到同步复位活动板和摆动中心柱的效果。

13、进一步的,所述倒刺锁紧组件还包括对称固定连接于复位架内壁的两个弹性受压架、搭接于弹性受压架内壁的锁紧块,以及开设于锁紧块内壁的复位内槽,两个所述复位内槽的内壁分别与两个第二连接柱的外壁滑动连接,两个所述复位内槽的内壁与两个第二滑槽的内壁错位安装。

14、进一步的,两个所述锁紧块靠近摆动中心柱的外壁均固定连接有多个倒刺卡块,两侧倒刺卡块的外壁与固定圈的外壁之间通过摆动中心柱的上移挤压而卡接。

15、采用上述方案,通过错位设置第二滑槽与复位内槽,当第二连接柱下滑时,即可带动锁紧块挤压弹性受压架,使摆动中心柱摆脱两侧倒刺卡块的夹持,从而恢复初始位置。

16、进一步的,所述伸缩柱的底部固定连接有精度调节组件,所述精度调节组件包括固定连接于伸缩柱底部的多面调节块和多个伸缩杆、固定连接于多个伸缩杆底部之间的振动头、设置于多面调节块中心的转动轴、固定连接于转动轴一端的旋钮,以及固定连接于旋钮外壁的多个挡位块。

17、采用上述方案,通过扭动两侧的旋钮调节多面调节块与振动头之间的距离,使振动头与通用抖动轴之间的距离呈倍数增长,适配不同类型、不同尺寸的电机所需达到的平衡精度标准,从而使平衡性检测更加准确。

18、进一步的,所述适配夹紧组件包括开设于工作架外壁的横向滑槽,滑动连接于横向滑槽内壁的横向夹紧架、搭接于横向夹紧架顶部的通用抖动轴、卡接于电机转子任意一端的适配连接块,以及卡接于适配连接块与通用抖动轴之间的卡环,所述通用抖动轴的顶部与振动头的底部之间通过多面调节块调节间距。

19、采用上述方案,通过于两个横向滑槽上反向横移两个横向夹紧架,在不同类型、不同尺寸的电机转子的两端卡接上适配的适配连接块,对向横移两个横向夹紧架,使通用抖动轴与适配连接块卡接,并通过卡环固定,达到将电机转子夹持并使用通用抖动轴传递振动力的效果。

20、进一步的,所述夹持传动组件包括开设于工作架外壁的纵向滑槽、滑动连接于纵向滑槽内壁的移动支撑架和两个移动夹持架,以及固定连接于移动支撑架外壁的伺服电机。

21、进一步的,所述夹持传动组件还包括固定连接于工作架外壁的固定支撑架,以及传动连接于固定支撑架、移动支撑架和两个移动夹持架之间的传动带,所述传动带的内壁与电机转子的外壁传动连接。

22、采用上述方案,通过于纵向滑槽上反向纵移两个移动夹持架,将不同类型、不同尺寸的电机转子放置在传动带内部,再通过纵移两个移动夹持架和移动支撑架将电机转子夹持在中心,并通过运行伺服电机由传动带带动电机转子转动,达到夹持和转动电机转子的效果。

23、本发明的有益效果:

24、1、通过设置平衡性检测机构,其中伸缩组件、摆动组件和倒刺锁紧组件相互配合,可检测出电机转子不同的不平衡状态和不平衡数值,再根据不同状态和数值进行准确的校正,达到了节省检测时间和确认校正方向的效果,避免了繁琐的校正过程,若检测电机转子为静不平衡时,只需对电机转子的一个面进行校正,即可达到平衡状态,若检测电机转子为动不平衡时,则需要对电机转子的两个面进行校正,若同时检测出静不平衡平衡精度和动不平衡平衡精度时,则代表电机转子处于动静不平衡,需要于多个面上多次校正并多次检测,当通用抖动轴与振动头在设置的平衡精度标准下不接触时,即可代表电机转子处于平衡状态。

25、2、通过设置复位组件,可同步对活动板和摆动中心柱进行复位和检测其复位情况,以确保不平衡性检测的准确性,下拉复位杆,复位杆下压时由第一连接柱带动复位块于第一滑槽中下滑,使挤压槽依次包裹活动板,使其恢复初始位置,复位杆下压的同时由第二连接柱带动锁紧块于第二滑槽中下滑,且第二滑槽与复位内槽错位设置,第二连接柱下滑时带动锁紧块挤压弹性受压架,即可使摆动中心柱摆脱两侧倒刺卡块的夹持,恢复初始位置。

26、3、通过设置夹持传动组件和适配夹紧组件,可使不同型号、不同尺寸的电机转子达到相同的振动传递,再利用精度调节组件调节振动头与通用抖动轴之间的距离,适配不同类型、不同尺寸的电机所需达到的平衡精度标准,从而使平衡性检测更加准确,将电机转子放置在传动带内部,对向横移两个横向夹紧架,使通用抖动轴与适配连接块卡接,并通过卡环固定,再通过纵移两个移动夹持架和移动支撑架将电机转子夹持在中心,再通过扭动两侧的旋钮调节多面调节块与振动头之间的距离,并通过运行伺服电机由传动带带动电机转子转动。

- 还没有人留言评论。精彩留言会获得点赞!