一种键合丝定长取样装置的制作方法

本发明涉及检测取样装置相关,具体为一种键合丝定长取样装置。

背景技术:

1、键合丝是一种常用于电子器件制造中的连接技术,用于将芯片(如集成电路)与封装基板(如pcb)或其他器件进行可靠的电气连接,通常由金属(如金、铝或铜)制成,作用是在芯片和封装基板之间建立电气连接,并提供信号传输和电力供应。

2、在对键合丝完成加工后,键合丝一般收卷至滚筒的外侧,并通过滚筒完成对键合丝的储存,同时,在此期间,需要对键合丝的质量(拉力等)进行检测,其中,最为常见的一种检测方式就是取样检测法。

3、取样检测法是对完成加工收卷的键合丝各个部分取样,通过若干不同取样位置的键合丝,保证键合丝质量检测的结果更加准确,其中,为了得到检测的样品,需要对键合丝进行切割取样处理。

4、现有公开号为cn116660020a的中国专利申请,其公开了一种键合丝质量检测装置,包括支撑座和连接部,所述连接部包括第一连接部和第二连接部,所述第一连接部与支撑座固连,第二连接部与第一连接部转动连接,所述连接部的前侧设有检测组件;该发明,通过第一连接组件和第二连接组件对键合丝的两端进行连接,通过第一连接部和第二连接部对键合丝进行拉伸,第一连接组件与第二连接组件与键合丝的两端融为一体,无需对键合丝进行夹持,避免了键合丝的端部受力不均,能够有效防止键合丝在拉伸过程中产生断裂,保障了拉力测试的准确性。

5、然而,该键合丝生产装置在具体使用时存在以下缺陷:

6、1、现有的键合丝生产装置在对键合丝进行检测时,一般是将待检测的键合丝放置在导向杆的外侧,通过拉力对导向杆外侧的键合丝进行检测,上述方案在进行检测时,进行检测的键合丝长度较长,不符合键合丝在实际使用情况下的状态,检测的结果与实际使用时的情况,存在较大的差异,不够精准;

7、2、现有的取样装置在对键合丝进行切割取样时,一般通过一组拉动键合丝端口的结构,一组对收卷键合丝的滚筒放卷的结构,完成键合丝的收放,之后,再通过裁剪或者挤压的方式,完成切割操作,其中,上述对键合丝进行切割的操作,会对键合丝的外部造成挤压,容易导致键合丝切割的长度存在较大的差异,不符合实际使用状态下,键合丝的的长度,导致键合丝检测的结果不够精准。

技术实现思路

1、本发明的目的在于提供一种键合丝定长取样装置,以解决上述背景技术中提出的问题。

2、为实现上述发明目的,本发明采用如下技术方案:

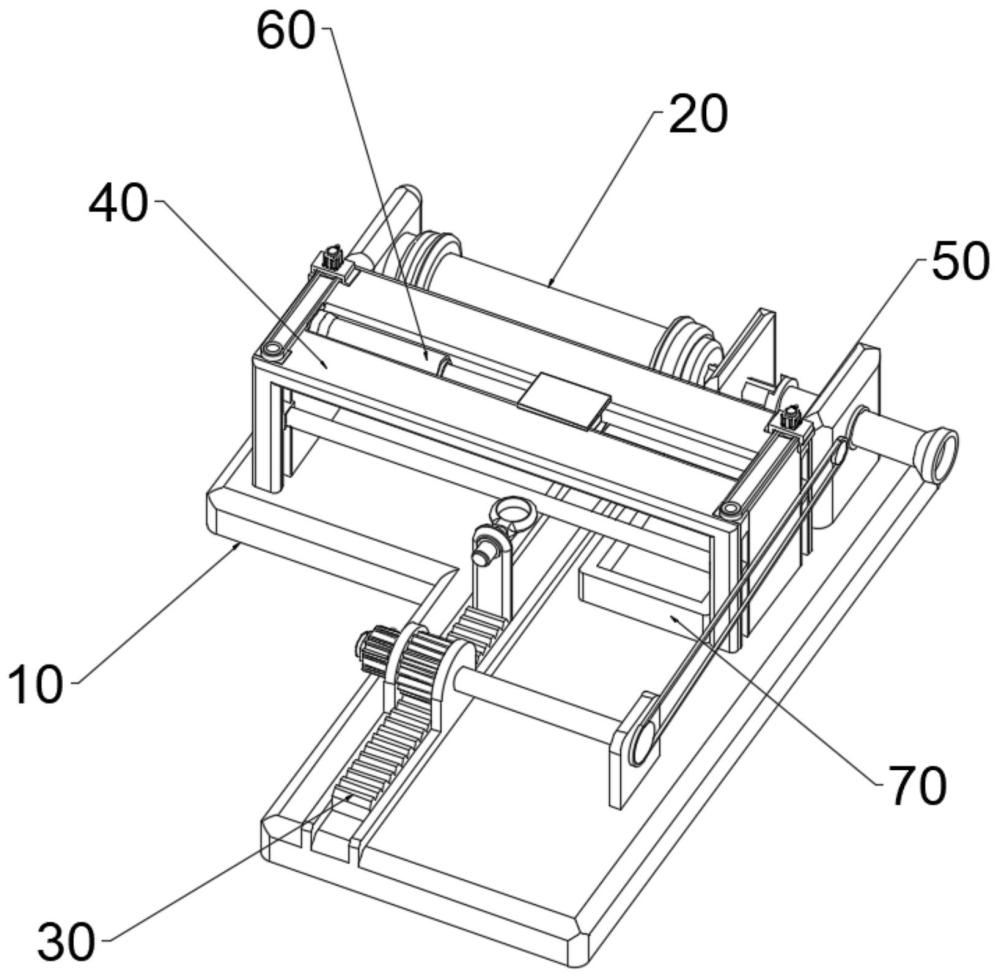

3、本发明提供的一种键合丝定长取样装置,包括装置座、键合丝滚筒、键合丝拉伸取样机构、装置架、键合丝定位组件、定长取样机构和样品储存箱,所述装置座的顶部安装有键合丝拉伸取样机构,所述键合丝拉伸取样机构的内部安装定位有键合丝滚筒,所述装置架的顶部中心处安装有装置架,所述装置架内部的两侧设置有键合丝定位组件,所述键合丝定位组件的内部中心处设置有定长取样机构,所述装置架的内壁安装有样品储存箱;

4、其中,所述键合丝拉伸取样机构包括有:

5、一体化放卷组件,所述一体化放卷组件安装在所述装置座顶部的一侧,且位于所述装置架的一侧,所述一体化放卷组件的内侧安装固定有键合丝滚筒;

6、键合丝拉伸组件,所述键合丝拉伸组件安装在所述装置座顶部的中心处,且位于所述装置架的另一侧,所述键合丝拉伸组件驱动一体化放卷组件进行运作;

7、所述定长取样机构由伸缩组件和自动化取样组件组成,所述伸缩组件安装在装置架内部的中心处,且位于所述样品储存箱的上方,所述伸缩组件的底部安装有自动化取样组件,所述自动化取样组件对键合丝进行夹持和切割,且完成键合丝的定长取样操作。

8、作为本发明的优选方案,所述键合丝定位组件包括有:

9、安装部,所述安装部开设在所述装置座的左右两侧,所述安装部的内部转动连接有单向丝杆,所述单向丝杆的顶部安装有转轴;

10、其中,所述安装部、单向丝杆和转轴均设置有若干;

11、第一传动带,所述第一传动带通过内侧的同步轮连接有两组所述转轴,所述第一传动带活动连接在装置架顶部的边缘处,所述转轴和驱动马达的输出端连接;

12、马达座,所述马达座的顶部支撑有驱动马达,所述马达座通过螺钉安装在装置架的顶部;

13、伸缩块,所述伸缩块通过滚珠连接在所述单向丝杆的外侧,且滑动连接在安装部的内部,所述伸缩块的侧面安装有导向辊。

14、作为本发明的优选方案,所述导向辊设置有两组,且位于所述伸缩组件的左右两侧,所述导向辊的顶部支撑有键合丝;

15、其中,所述驱动马达设置有两组,两组所述转轴由一组驱动马达进行驱动,两组所述伸缩块之间安装有一组导向辊。

16、作为本发明的优选方案,所述一体化放卷组件包括有:

17、装配架,所述装配架安装在所述装置座顶部的一侧,所述装配架内部的一侧转动连接有夹持盘,所述夹持盘设置有两组,且对所述键合丝滚筒进行安装定位;

18、伸缩气缸,所述伸缩气缸安装在所述装配架的另一侧,所述伸缩气缸的输出端延伸至装配架的内部,且连接有支撑圆盘;

19、轴杆,所述轴杆转动连接在所述支撑圆盘的侧面,且贯穿隔板设置,所述隔板安装在装配架的内部,所述轴杆的底部安装有另一组夹持盘。

20、作为本发明的优选方案,所述轴杆通过外部的凸起部和第一齿轮滑动连接,且贯穿所述第一齿轮设置,所述第一齿轮转动连接在隔板的侧面,所述第一齿轮的侧面啮合连接有第二齿轮;

21、其中,所述第二齿轮的内部安装有延伸轴,所述延伸轴延伸至装配架的外侧。

22、作为本发明的优选方案,所述延伸轴位于所述支撑圆盘和轴杆的侧面,所述延伸轴和键合丝拉伸组件相连接。

23、作为本发明的优选方案,所述键合丝拉伸组件包括有:

24、导向凸起,所述导向凸起安装在所述装置座顶部的中心处,且位于所述装置架的下方,所述导向凸起的内部滑动连接有齿牙杆;

25、竖直杆,所述竖直杆安装在所述齿牙杆的侧面,所述竖直杆的顶部安装有爪钩,所述爪钩的内部安装有键合丝;

26、第三齿轮,所述第三齿轮啮合连接在所述齿牙杆的顶部,且转动连接在导向凸起的内部,所述第三齿轮和直线电机的输出端连接,所述直线电机位于导向凸起的侧面;

27、连轴,所述连轴安装在所述第三齿轮的同轴端,所述连轴的底部通过同步轮连接有第二传动带,所述第二传动带的内侧通过同步轮还连接有延伸轴。

28、作为本发明的优选方案,所述伸缩组件包括有:

29、开设部,所述开设部开设在所述装置架顶部的中心处,所述开设部内部的一侧安装有伸缩电缸,所述伸缩电缸的输出端连接有移动块;

30、其中,所述移动块滑动连接在开设部的内部,所述移动块的底部安装有自动化取样组件。

31、作为本发明的优选方案,所述自动化取样组件包括有:

32、外置架,所述外置架通过螺钉安装在所述移动块的底部,所述外置架的一侧安装有伺服马达,所述伺服马达的输出端连接有螺纹杆;

33、其中,所述螺纹杆设置有两组,且彼此相连接,所述螺纹杆转动连接在外置架的内部;

34、螺纹块,所述螺纹块设置在所述螺纹杆的外侧,且和所述外置架滑动连接,所述螺纹块的底部安装有气动夹爪,所述气动夹爪对键合丝进行抓取固定;

35、侧架体,所述侧架体安装在所述螺纹块的底部,且位于所述气动夹爪的侧面,所述侧架体的侧面安装有气动锉刀,所述气动锉刀切割抓取固定的键合丝。

36、作为本发明的优选方案,两组所述螺纹杆表面设置的螺纹方向相反,所述螺纹杆和螺纹块螺纹连接。

37、与现有技术相比,以上一个或多个技术方案存在以下有益效果:

38、1、该键合丝定长取样装置,在对键合丝进行质量检测时,可通过直线电机带动其输出端第三齿轮、第三齿轮带动底部啮合连接的齿牙杆、齿牙杆带动侧面通过竖直杆连接的爪钩进行运作的方式,拉伸爪钩侧面安装的键合丝,方便调节键合丝进行切割取样的位置,保证取样的键合丝样品,可代表键合丝的品质,同时,当第三齿轮在进行旋转时,会带动其同轴连接的延伸轴、延伸轴连接的第二齿轮、第二齿轮啮合连接的第一齿轮、第一齿轮内侧通过凸起部连接的轴杆、轴杆顶部连接的夹持盘以及夹持盘夹持的键合丝滚筒进行运作,同步实现键合丝滚筒内部键合丝的放卷操作,使得键合丝在进行切割取样时,不会发生过度的拉扯和缠绕,提升键合丝检测的精准度;

39、2、该键合丝定长取样装置,在对键合丝滚筒外侧的键合丝进行放卷取样时,可通过伸缩气缸带动其输出端支撑圆盘、支撑圆盘侧面连接的轴杆和夹持盘进行运作的方式,使得键合丝滚筒可安装固定在两组夹持盘之间,自动完成对键合丝滚筒的安装固定,方便后续对键合丝滚筒旋转放卷操作,并且,对键合丝滚筒进行安装固定的轴杆,可同时参与带动键合丝滚筒进行旋转的操作,使得装置结构的体积占地更小,成本更低;

40、3、该键合丝定长取样装置,在对键合丝进行切割取样时,进行切割的键合丝,可通过伺服马达带动其输出端螺纹杆、螺纹杆带动另一组螺纹杆、螺纹杆外侧螺纹连接的螺纹块、螺纹块底部安装的气动夹爪进行运作的方式,调节气动夹爪夹持固定键合丝的位置,方便得到键合丝实际使用的长度,保证键合丝在后续进行检测时的精准度,同时,对于键合丝进行切割的位置,是位于气动夹爪侧面的,通过气动夹爪可对键合丝取样的部分进行安装定位,保证在通过气动锉刀对键合丝进行切割取样时,不会导致键合丝发生拉伸和移动,保证取样的键合丝长度符合取样的标准;

41、4、该键合丝定长取样装置,在对键合丝进行取样切割时,该进行取样的键合丝位置,可通过驱动马达带动其输出端转轴、转轴外侧通过同步轮连接的第一传动带、转轴底部连接的单向丝杆、单向丝杆外侧通过滚珠连接的伸缩块、伸缩块侧面安装的导向辊进行运作的方式,调节导向辊顶部键合丝的位置和高度,使得键合丝可移动至气动夹爪的内侧,方便后续气动夹爪对其的抓取固定以及切割。

- 还没有人留言评论。精彩留言会获得点赞!