一种基于底盘角系统的汽车制动颤振台架测试方法

本发明涉及底盘角系统的颤振测试的,尤其是涉及一种基于底盘角系统的汽车制动颤振台架测试方法。

背景技术:

1、在乘用车运行的过程中,尤其是自动挡车型的起步过程中,容易发生不同程度的制动颤振。这种制动颤振现象不仅会影响车内成员的驾乘体验,而且还会危害驾驶安全,甚至产生严重的交通事故,以至于造成重大的财产和生命安全损失。

2、目前针对乘用车制动颤振的底盘角总成台架试验较少,且没有广泛得到认可的试验规范,制动颤振辨识方法不统一,评价体系不完善,不利于制动器的设计开发工作。当今通常将制动颤振的产生原因归结为盘块之间的粘滑运动,但该机理却忽略了底盘角系统复杂的空间振动与变形,这无疑会造成对于实际底盘角制动颤振发生机理认识的局限性。

技术实现思路

1、本发明的目的就是为了对底盘角系统整体进行颤振分析,分析汽车驱动中实际制动颤振现象影响因素,提高颤振辨识的准确性而提供的一种基于底盘角系统的汽车制动颤振台架测试方法,通过保持制动油压为常数,调整驱动力矩上升速率的控制方法复现制动颤振现象,获取底盘角系统的信号实现底盘角系统的基本振动特性、传递路径、阶段演化原因等方面的分析。

2、本发明的目的可以通过以下技术方案来实现:

3、一种基于底盘角系统的汽车制动颤振台架测试方法,方法包括:

4、s1、获取底盘角系统,将底盘角系统固定在台架上;

5、s2、设置实验变量,所述实验变量包括摩擦片磨损率、制动盘温度、湿度和制动盘旋转方向;

6、s3、设置制动颤振实验中的制动油压与台架静扭电机转矩的变化;

7、s4、控制摩擦片磨损率、制动盘温度、湿度和制动盘旋转方向中的一个实验变量,不对其他的实验变量进行控制,在固定的底盘角系统上进行制动颤振实验;

8、s5、获取制动颤振实验中所述底盘角系统上安装的振动加速度传感器和位移传感器反馈的数据;

9、s6、采用反馈的数据中制动钳处的振动加速度信号,结合制动力矩与台架静扭电机驱动转矩信号和麦克风近场噪声信号分析时频信号特征,基于时频信号特征分析是否发生制动颤振,若否,则返回s4重新进行制动颤振实验,反之执行s7;

10、s7、基于制动钳处的振动加速度信号和位移信号分析实验中制动颤振的各项参数。

11、进一步地,联合控制制动油压与台架静扭电机转矩模拟制动颤振现象具体为:

12、提供一定制动油压,维持制动油压不变,然后进行台架静扭电机的转矩控制,控制驱动转矩按照一定上升速率上升,直至驱动转矩上升至和制动力矩达到平衡点,其中驱动转矩上升的过程模拟制动颤振现象。

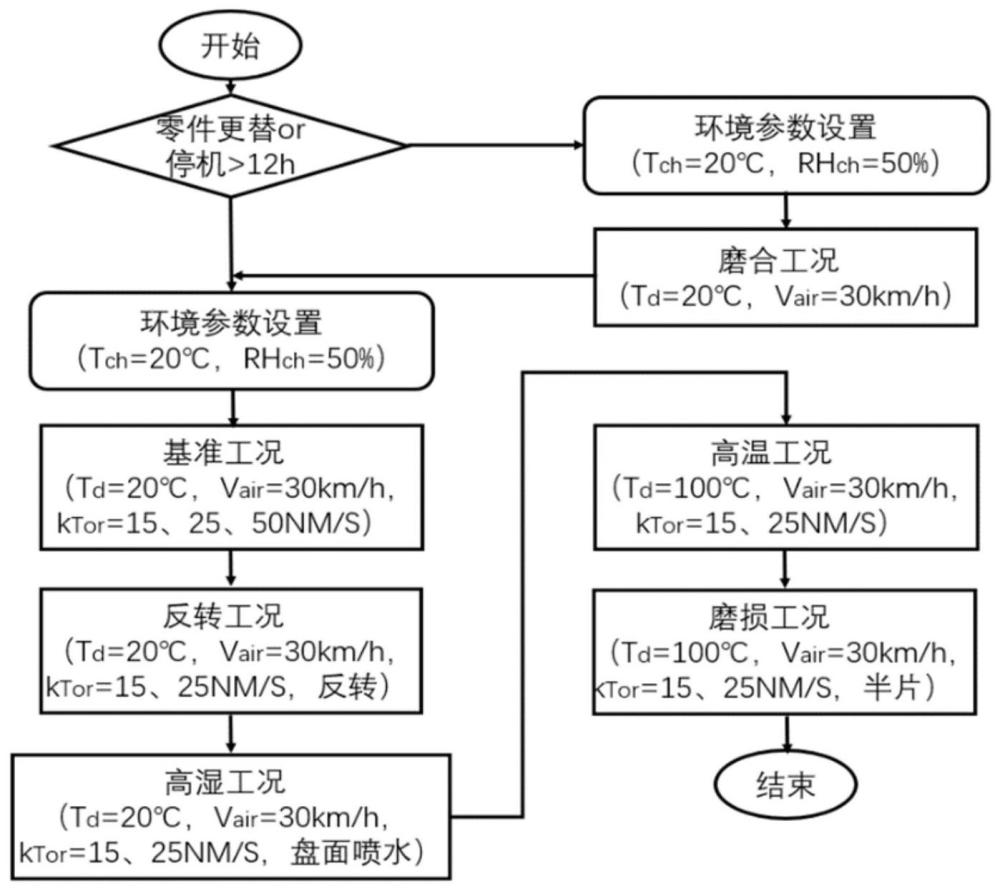

13、进一步地,控制实验变量中的一个发生变化,其他的实验变量不变,进行制动颤振实验的具体步骤为:

14、设置摩擦片磨损率、制动盘温度和湿度为初始状态,控制制动盘旋转方向为正转,按照s3设置的制动油压与台架静扭电机转矩的变化进行制动颤振实验;

15、设置摩擦片磨损率、制动盘温度和湿度为初始状态,控制制动盘旋转方向为反转,按照s3设置的制动油压与台架静扭电机转矩的变化进行制动颤振实验;

16、设置摩擦片磨损率、制动盘温度为初始状态,控制制动盘旋转方向为正转,并对制动盘进行喷水处理,按照s3设置的制动油压与台架静扭电机转矩的变化进行制动颤振实验;

17、设置摩擦片磨损率和湿度为初始状态,控制制动盘旋转方向为正转,控制制动盘温度为高温状态,按照s3设置的制动油压与台架静扭电机转矩的变化进行制动颤振实验;

18、设置制动盘温度和湿度为初始状态,控制制动盘旋转方向为正转,将磨损制动块的厚度减小原厚度的一半,按照s3设置的制动油压与台架静扭电机转矩的变化进行制动颤振实验。

19、进一步地,控制实验变量中的一个发生变化,其他的实验变量不变,进行制动颤振实验之前,若所述底盘角系统的系统零部件发生更替或者试验间隔时间超过12h时,进行磨合工况下的制动颤振实验。

20、进一步地,所述底盘角系统具体包括:制动块、活塞、制动钳、导向销、保持架、制动盘、轮毂、轴承、转向节、减振器、转向横拉杆、控制臂、控制臂后衬套、球铰和控制臂前衬套;

21、其中,安装有制动块的制动钳通过导向销与安装在转向节吊耳上的保持架相连,在制动时由活塞推动制动块夹紧制动盘并产生制动力;制动盘与轮毂通过螺栓连接相连,并通过轮毂和轴承安装于转向节上;悬架的控制臂外点通过球铰与转向节的底部连接,控制臂内侧通过控制臂前衬套和控制臂后衬套与副车架相连形成转动副,减振器下端与转向节固定,转向横拉杆的外点通过一关节轴承与转向节上的转向节臂相连,转向横拉杆的内点与转向节相连。

22、进一步地,所述反馈的数据中制动钳处的振动加速度信号基于安装在制动钳靠近减振器的部分的内侧、制动钳靠近减振器的部分的外侧、制动钳上安装制动块的位置的外表面、制动钳远离减振器的部分的内侧以及制动钳远离减振器的部分的外侧的振动加速度传感器获得。

23、进一步地,所述各项参数包括:制动颤振在时域上的瞬态冲击强度、制动颤振发生时振动能量的大小、制动颤振的频域特征以及制动颤振的持续时长。

24、进一步地,所述基于制动钳处的振动加速度信号分析实验中制动颤振特征数据具体为:

25、获取制动钳处的振动加速度信号的峰峰值和振动加速度信号的有效值,所述峰峰值反映制动颤振在时域上的瞬态冲击强度以及制动颤振发生时振动能量的大小;

26、获取制动钳处的振动加速度信号的持续时间、基频和频率间隔,所述基频和频率间隔反映制动颤振的频域特征,持续时间反映制动颤振的持续时长。

27、进一步地,所述基于制动钳处的振动加速度信号分析实验中制动颤振特征数据具体为:

28、获取制动钳处的振动加速度信号的峰峰值和振动加速度信号的有效值,所述峰峰值反映制动颤振在时域上的瞬态冲击强度以及制动颤振发生时振动能量的大小;

29、获取制动钳处的振动加速度信号的持续时间、基频和频率间隔,所述基频和频率间隔反映制动颤振的频域特征,持续时间反映制动颤振的持续时长。

30、进一步地,将底盘角系统固定在台架上具体为:底盘角系统的制动盘的盘面与水平面垂直,底盘角系统的转动轴线平行于水平面,转向节转动至保持架参照线垂直于水平面,减振器的上端、转向横拉杆的内点、控制臂前衬套和控制臂后衬套分别固定于夹具上,在控制臂的与转向节连接处施加载荷使得悬架硬点坐标达到半载状态下的硬点坐标。

31、进一步地,所述时频信号特征包括:最低基频频率、最高基频频率、最小频谱图幅值、最小谐波个数和最小频率间隔。

32、与现有技术相比,本发明具有以下有益效果:

33、本发明对集成一体的底盘角系统整体进行颤振分析,设置多种传感器同步测量了底盘角系统关键零部件振动加速度信号、制动器近场声压信号和工况信号等信号,进而更好地分析汽车驱动中实际制动颤振现象影响因素。本发明在判断颤振时,采用制动钳处的振动加速度信号,而不是其他部位的传感器的信号,根据实验可以看出制动钳处的信号能更符合实际是否发生颤振的情况,提高颤振辨识的准确性。

- 还没有人留言评论。精彩留言会获得点赞!