本发明涉及涂料粘度检测,更具体地说,它涉及一种用于涂料生产的粘度检测设备。

背景技术:

1、所谓涂料是涂覆在被保护或被装饰的物体表面,并能与被涂物形成牢固附着的连续薄膜,通常是以树脂、或油、或乳液为主,添加或不添加颜料、填料,添加相应助剂,用有机溶剂或水配制而成的粘稠液体。

2、现有技术中,工厂内涂料的生产步骤一般为:根据涂料配方准备所需的原材料,包括树脂、颜料、溶剂、填料等,随后对原材料进行筛选、研磨、混合等处理,再根据涂料配方的比例和要求对各种原材料进行称量,最后再将各种原材料放入搅拌桶内进行混合搅拌;搅拌完成后,还需要对涂料的粘度、ph、颜色、光泽度等进行检测和调试,从而以满足产品的规定要求。

3、然而,在对涂料粘性度进行检测的过程中,工作人员是直接用取样杯在搅拌桶内进行挖取动作,然后再将取样杯内的涂料倒入检测杯中,并赶回实验室对其进行粘度检查;在此过程中,首先搅拌筒内的涂料中就存在较多的气泡,直接进行检测会影响粘性度的检测结果,其次在挖取取样的过程中,又会产生多余的气泡,从而影响粘性度的检测结果,最后将取样杯内的涂料倒入检查杯的过程中,再次会导致气泡的数量增加,影响粘性度的检测结果,进而影响涂料的生产效率,为此,现提出一种用于涂料生产的粘度检测设备以改善现有存在的问题。

技术实现思路

1、针对现有技术存在的不足,本发明的目的在于提供一种用于涂料生产的粘度检测设备。

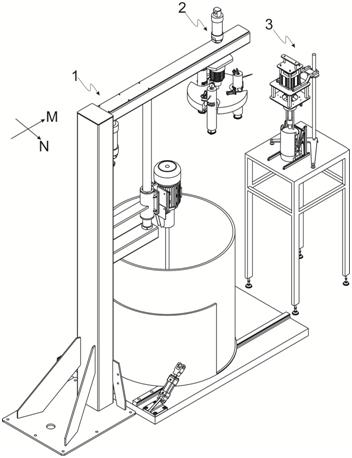

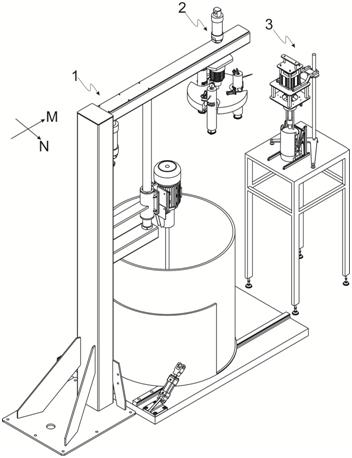

2、为实现上述目的,本发明提供了如下技术方案:一种用于涂料生产的粘度检测设备,包括生产单元、提升单元和检测单元;生产单元,其包括立架、设置于所述立架侧壁上的横架、设置于所述横架底部的行程气缸、设置于所述行程气缸输出端的行程板、设置于所述行程板一端的限位筒、设置于所述限位筒远离行程板侧壁上的搅拌电机,以及设置于所述搅拌电机输出端的搅拌齿盘;提升单元,设置于所述横架的下方,其包括提升气缸、设置于所述提升气缸输出端的提升板、设置于所述提升板远离提升气缸侧壁上的旋转电机、设置于所述旋转电机输出端的旋转盘、均匀设置于所述旋转盘顶部的伸缩气缸、设置于所述伸缩气缸输出端的提升管道、设置于所述提升管道一侧的微型电机、设置于所述微型电机输出端的主转轴、设置于所述主转轴上的主块、设置于所述主块一端的主齿轮、设置于所述主转轴一侧的次转轴、设置于所述次转轴上的次块、设置于所述次块一端的次齿轮、设置于所述提升管道一端的收集件,以及设置于所述提升气缸远离收集件一端的挤压件;检测单元,设置于所述提升单元远离立架的一侧,其包括支撑架、设置于所述支撑架顶部的检测架、设置于所述检测架一侧的检测电机、设置于所述检测电机输出端的检测棒、设置于所述检测棒上的扭矩传感器、轴向方向对称设置于所述检测架一侧的底条、设置于所述底条顶部的立条、设置于所述立条一侧的倾斜气缸、设置于所述倾斜气缸输出端的倾斜件、设置于所述底条中间的底板、轴向方向对称设置于所述底板两侧的连接板,以及设置于所述底板上方的立板;所述连接板的远离底板的一端能够连接于对应的立板侧壁,所述倾斜件远离倾斜气缸的一端能够转动连接于连接板的侧壁。

3、本发明进一步设置为:所述横架的底部还设置有限位杆,所述限位杆远离横架的一端设置有限位块,所述限位块的一端能够连接于立架的侧壁,所述限位筒能够配合套设于限位杆上。

4、本发明进一步设置为:所述立架的一侧设置有承载板,所述承载板轴向方向的顶部对称设置有滑轨,所述滑轨上滑动连接有滑块,所述滑块的中间还设置有承载筒,所述承载筒的底部能够连接于对应的滑块远离滑轨的侧壁,所述滑轨的一侧设置有位移气缸,所述位移气缸的输出端能够连接于承载筒的侧壁。

5、通过采用上述技术方案,通过微型电机启动,其输出端带动主转轴进行转动,主块和主齿轮也同步进行运动,由于主齿轮能够啮合传动于次齿轮,主块能够啮合传动于次块,因此次转轴会带动次块和次齿轮关于主转轴做相对转动,使得主块和次块将涌入提升管道内的涂料进行调速,让涂料缓慢的进行流动。

6、本发明进一步设置为:所述提升气缸的输出端能够贯穿横架的侧壁、并连接于提升板远离旋转电机的侧壁,所述旋转盘的顶部边缘均匀开设有倒向槽,所述提升管道能够分布于倒向槽内,所述提升管道的侧壁上对称设置有支撑杆,所述支撑杆远离提升管道的一端能够转动连接于对应的倒向槽的内壁;所述旋转盘远离旋转电机的侧壁还均匀开设有放置槽,所述放置槽之间呈倒y型分布,所述提升管道的外壁能够配合插接于放置槽内。

7、本发明进一步设置为:所述提升管道的一端开设有提升通道,所述提升通道的一端开设有缓冲通道,所述缓冲通道远离提升通道的一端开设有微型通道,所述微型通道远离缓冲通道的一端能够将提升管道远离提升通道的一端贯穿;所述微型通道的内壁上开设有出孔,所述出孔能够将提升管道的侧壁贯穿,所述出孔远离微型通道的一端设置有流动管道。

8、本发明进一步设置为:所述提升管道的外壁上对称开设有凹槽,所述微型电机的支撑端能够连接于其中一个所述凹槽的底部,所述主转轴远离微型电机的一端能够贯穿提升管道的侧壁、并横跨于缓冲通道,所述主块位于缓冲通道内,所述主齿轮位于另外一个所述凹槽内;所述次转轴的两端均能够贯穿提升管道的侧壁、并横跨于缓冲通道,所述次块位于缓冲通道内,所述主块能够啮合传动于次块,所述次齿轮位于另外一个所述凹槽内,所述主齿轮能够啮合传动于次齿轮,所述主转轴和提升管道的贯穿处套设有第一密封圈,所述次转轴和提升管道的贯穿处套设有第二密封圈。

9、本发明进一步设置为:所述收集件包括蜗轮、与所述蜗轮啮合传动的蜗杆、设置于所述蜗杆一端的螺纹杆,以及套设于所述螺纹杆上的封闭板;其中,所述蜗轮能够套设于所述次转轴远离次齿轮的一端,所述蜗杆远离螺纹杆的一端能够转动连接于其中一个所述凹槽的顶部,所述螺纹杆远离蜗杆的一端能够贯穿提升管道的侧壁、并延伸出提升通道,所述封闭板的外壁上套设有密封环,所述封闭板的顶部还贯穿有导向杆,所述导向杆远离封闭板的一端能够贯穿提升管道的侧壁、并与另外一个所述凹槽的顶部连接。

10、通过采用上述技术方案,使得收集件将自由涌入提升管道内的涂料进行收集提升处理,将涂料逐渐向着提升管道的引流端进行推动,从而以便于主块和次块对涂料进行调速的同时,还可对涂料进行挤压,对涂料内的气泡进行消泡处理。

11、本发明进一步设置为:所述挤压件包括挤压电机、设置于所述挤压电机输出端的旋转板、转动连接于所述旋转板远离挤压电机侧壁上的摆动杆,以及设置于所述摆动杆远离旋转板一端的活动块;其中,所述摆动杆远离活动块的一端偏心分布于旋转板的侧壁,所述活动块能够配合滑动于微型通道内,所述活动块的一端开设有活动槽,所述摆动杆远离旋转板的一端能够转动连接于活动槽的内壁。

12、本发明进一步设置为:所述活动块的侧壁上还开设有弧形槽,所述弧形槽内设置有固定滚筒,所述固定滚筒的侧壁上开设有滚动槽,所述滚动槽内设置有固定杆,所述固定杆远离滚动槽的侧壁上对称设置有弹簧,所述弧形槽的内壁上开设有挤压槽,所述弹簧远离固定杆的一端能够连接于挤压槽的内壁;所述固定滚筒的一侧还设置有活动滚筒,所述活动滚筒的两端转动连接有固定板,所述固定板的一端能够连接于弧形槽的内壁,所述活动滚筒能够紧密贴合于固定滚筒。

13、通过采用上述技术方案,可对经过主块和次块的涂料再次进行滚压研磨的处理,使得涂料内的气泡数量减少。

14、本发明进一步设置为:所述倾斜件包括第一倾斜板,以及设置于所述第一倾斜板一侧的第二倾斜板;所述倾斜气缸的输出端能够转动连接于第一倾斜板的中部侧壁,所述第一倾斜板的一端能够转动连接于立条的侧壁,另一端能够转动连接于连接板的侧壁,所述第二倾斜板的一端能够转动连接于立条的侧壁,另一端能够转动连接于连接板的侧壁,所述第二倾斜板位于第一倾斜板的上方。

15、综上所述,本技术包括以下至少一种有益技术效果:

16、(1)通过微型电机启动,其输出端带动主转轴进行转动,主块和主齿轮也同步进行运动,由于主齿轮能够啮合传动于次齿轮,主块能够啮合传动于次块,因此次转轴会带动次块和次齿轮关于主转轴做相对转动,使得主块和次块将涌入提升管道内的涂料进行调速,让涂料缓慢的进行流动,减少了运输涂料的过程中导致的多余的气泡产生,从而提高了粘度检测的精准度,进而提高了涂料的检测效率。

17、(2)通过带动收集件进行运动,使得收集件将自由涌入提升管道内的涂料进行收集提升处理,将涂料逐渐向着提升管道的引流端进行推动,从而以便于主块和次块对涂料进行调速的同时,还可对涂料进行挤压,对涂料内的气泡进行消泡处理,进而减少了气泡的产生,从而提高了粘度检测的精准度,进而提高了涂料的检测效率。

18、(3)通过挤压件的设计,可对经过主块和次块的涂料再次进行滚压研磨的处理,使得涂料内的气泡数量减少,从而提高了消除气泡的速率,进而提高了粘度检测的精准度,进而进一步提高了涂料的检测效率。

19、(4)通过检测单元设置在生产单元的一侧,避免了现有的取样结束后需要赶回实验室进行检测分析的问题,从而减轻了工作量,进而提高了粘度检测的效率。