一种基于机器视觉技术的汽车塑料注塑件缺陷检测系统的制作方法

本发明属于汽车塑料注塑件缺陷检测领域,具体为一种基于机器视觉技术的汽车塑料注塑件缺陷检测系统。

背景技术:

1、随着汽车制造业的快速发展,对汽车塑料注塑件的质量要求越来越高。汽车塑料注塑件作为汽车的重要组成部分,其质量直接影响到汽车的性能和安全性。因此,对汽车塑料注塑件进行缺陷检测是确保汽车质量的重要环节,但现有的汽车塑料注塑件缺陷检测系统无法满足日益增长的需要。

2、现有的汽车塑料注塑件缺陷检测系统存在以下问题:一是现有的汽车塑料注塑件缺陷检测系统可能只关注单一的缺陷类型,如汽车塑料注塑件表面缺陷,从而忽略了其他可能存在的缺陷,如汽车塑料注塑件内部气泡问题等,无法全面检测产品的质量问题,导致不合格产品流入市场,进而在后续投入使用中造成安全隐患。

3、二是现有的汽车塑料注塑件缺陷检测系统可能只局限于对通孔的通透性以及通孔的规格尺寸进行分析,不考虑通孔内侧表面的平滑性,降低了汽车塑料注塑件的合格性。

4、三是现有的汽车塑料注塑件缺陷检测系统在汽车塑料注塑件的模具浇注口的切割处,需要人工介入进行检测,可能导致检测结果不准确,同时增加了人力成本,降低生产效率。

技术实现思路

1、鉴于此,为解决上述背景技术中所提出的问题,现提出一种基于机器视觉技术的汽车塑料注塑件缺陷检测系统。

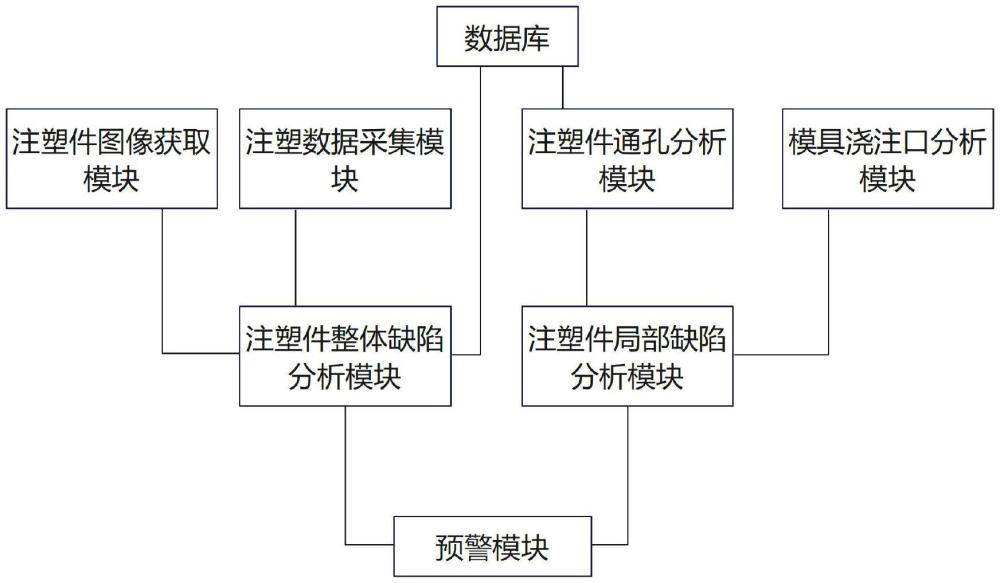

2、本发明的目的可以通过以下技术方案实现:一种基于机器视觉技术的汽车塑料注塑件缺陷检测系统,包括以下模块:注塑件图像获取模块:用于从待检测注塑件中抽取部分样品,将其记为各待检测注塑件,将各待检测注塑件按照部件分布区域划分为各区域,获取各待检测注塑件各区域的图像,得到各待检测注塑件各区域的表面裂缝面积和内部气泡体积。

3、注塑数据采集模块:用于采集各待检测注塑件各区域表面颜色对应的亮度、饱和度和色调以及各待检测注塑件的注塑数据,注塑数据包括注塑温度、注塑压力和注塑速度。

4、注塑件整体缺陷分析模块:用于对各待检测注塑件的裂缝缺陷度、内部气泡缺陷度、表面颜色缺陷度以及变形度进行分析,进而得到各待检测注塑件整体缺陷度。

5、注塑件通孔分析模块:用于获取各待检测注塑件各通孔规格、各通孔内侧表面凸起的最高高度长度和所占内侧表面的总面积以及光线穿过各通孔后的光线强度和光线面积,得到各待检测注塑件各通孔的符合度。

6、模具浇注口分析模块:用于获取各待检测注塑件的模具浇注口的图像,得到各待检测注塑件的模具浇注口缺陷区域面积和在各检测点处的高度差值,综合分析得到各待检测注塑件的切割合格性。

7、注塑件局部缺陷分析模块:用于对各待检测注塑件各通孔的符合度和各待检测注塑件的切割合格性进行分析,得到各待检测注塑件局部缺陷度。

8、预警模块:用于对各待检测注塑件整体缺陷度和各待检测注塑件局部缺陷度进行分析,并进行预警。

9、数据库:用于存储标准汽车塑料注塑件对应各区域的表面面积、体积、亮度、饱和度和色调,标准汽车塑料注塑件对应各通孔的标准规格、内侧表面面积、圆形面积。

10、在一种可替换的实施方式中,所述各待检测注塑件的裂缝缺陷度分析如下:通过图像获取技术获取各待检测注塑件各区域的图像,得到各待检测注塑件各区域的灰度图像,进而得到各待检测注塑件各区域的表面裂缝面积,将其记为i表示第i个待检测注塑件的编号,i=1,2,...,j,a表示第a个区域的编号,a=1,2,...,b。

11、从数据库中提取标准汽车塑料注塑件对应各区域的表面面积,将其记为sa,将各待检测注塑件各区域表面裂缝面积与标准汽车塑料注塑件对应各区域的表面面积相对比,通过公式得到各待检测注塑件的裂缝缺陷度δi,b表示为区域的数量。

12、在一种可替换的实施方式中,所述各待检测注塑件的内部气泡缺陷度分析如下:通过计算机段层扫描技术扫描各待检测注塑件,获取各待检测注塑件各区域的三维图像,得到各待检测注塑件各区域的内部气泡总体积,将其记为

13、从数据库中提取标准汽车塑料注塑件对应各区域的体积,将其记为va,将各待检测注塑件各区域的内部气泡总体积与各待检测注塑件各区域的体积相对比,通过公式得到各待检测注塑件的内部气泡缺陷度αi。

14、在一种可替换的实施方式中,所述各待检测注塑件的表面颜色缺陷度分析如下:通过颜色测量仪获取各待检测注塑件各区域表面颜色对应的亮度、饱和度和色调,分别将其记为dia、qia和xia,从数据库中提取标准汽车塑料注塑件表面颜色对应的亮度、饱和度和色调,分别将其记为d0、q0和x0,通过公式得到各待检测注塑件的表面颜色缺陷度βi。

15、在一种可替换的实施方式中,所述各待检测注塑件的变形度分析如下:通过温湿度传感器、压力传感器和速度传感器分别获取各待检测注塑件各区域的注塑温度、注塑压力和注塑速度,分别将其记为tia、dia和via,通过公式得到各待检测注塑件的变形度χi,t、v和d分别表示为预设的待检测注塑件的注塑温度、注塑速度和注塑压力,e表示为自然常数。

16、在一种可替换的实施方式中,所述各待检测注塑件整体缺陷度获取方式如下:通过公式得到各待检测注塑件整体缺陷度εi。

17、在一种可替换的实施方式中,所述各待检测注塑件各通孔的符合度分析如下:扫描各待检测注塑件,定位各待检测注塑件各通孔位置,获取各待检测注塑件各通孔规格,从数据库中提取标准汽车塑料注塑件对应各通孔的标准规格,将各待检测注塑件各通孔规格与标准汽车塑料注塑件对应各通孔的标准规格相对比,得到各待检测注塑件各通孔的规格符合度φim,m表示第m个通孔的编号,m=1,2,...,n。

18、从数据库中提取标准汽车塑料注塑件对应各通孔内侧表面面积,将其记为获取各待检测注塑件各通孔内侧表面各凸起的高度以及所占内侧表面的面积,筛选出各待检测注塑件各通孔内侧表面凸起的最高高度,将其记为统计各待检测注塑件各通孔内侧表面凸起的总面积,将其记为

19、通过公式得到各待检测注塑件各通孔的平滑符合度表示为预设的待检测注塑件通孔内侧表面凸起的允许突出高度。

20、通过光线传感器获取各待检测注塑件光线穿过各通孔后的光线强度,将其记为eim,获取各待检测注塑件光线穿过各通孔后的光线面积,将其记为从数据库中提取标准汽车塑料注塑件对应各通孔的圆形面积,将其记为通过公式得到各待检测注塑件各通孔的通透符合度γim,e表示为穿过各通孔后的标准光线强度。

21、通过公式得到各待检测注塑件各通孔的符合度ηim。

22、在一种可替换的实施方式中,所述各待检测注塑件的切割合格性分析如下:通过各待检测注塑件的模具浇注口的图像获取各待检测注塑件的模具浇注口的图像轮廓,在各待检测注塑件的模具浇注口的图像轮廓上布设各检测点,将各待检测注塑件的模具浇注口的图像轮廓与标准汽车塑料注塑件的模具浇注口的图像轮廓相对比,得到各待检测注塑件的模具浇注口的缺陷区域面积和在各检测点处与标准汽车塑料注塑件的模具浇注口的高度差值,分别将其记为和hio,o表示第o个检测点的编号,o=1,2,...,p,通过公式得到各待检测注塑件的模具浇注口的切割合格性κi,s允许表示为预设的待检测注塑件的模具浇注口参考缺陷区域面积,h0表示为预设的待检测注塑件的模具浇注口的图像轮廓检测点处与标准汽车塑料注塑件的模具浇注口的高度差值的偏差阈值,p表示为检测点的数量。

23、在一种可替换的实施方式中,所述各待检测注塑件局部缺陷度获取方式如下:通过公式得到各待检测注塑件局部缺陷度λi,n表示为通孔的数量。

24、在一种可替换的实施方式中,所述对各待检测注塑件整体缺陷度和各待检测注塑件局部缺陷度进行分析如下:将各待检测注塑件整体缺陷度与预设的待检测注塑件整体参考缺陷度相对较,若某待检测注塑件整体缺陷度大于预设的待检测注塑件整体参考缺陷度,则表明该待检测注塑件具有缺陷,此时对各待检测注塑件的裂缝缺陷度、各待检测注塑件的内部气泡缺陷度、各待检测注塑件的表面颜色缺陷度以及各待检测注塑件的变形度依次进行分析,并输出待检测注塑件缺陷引发因素,此时进行预警。

25、将各待检测注塑件局部缺陷度与预设的待检测注塑件局部参考缺陷度相对较,若某待检测注塑件局部缺陷度大于预设的待检测注塑件局部参考缺陷度,则表明该待检测注塑件具有缺陷,此时对各待检测注塑件通孔的符合度和各待检测注塑件的模具浇注口的缺陷度依次进行分析,并输出待检测注塑件缺陷引发因素,此时进行预警。

26、相较于现有技术,本发明的有益效果如下:1、本发明通过机器视觉技术对汽车塑料注塑件的缺陷进行检测,同时对各待检测注塑件整体缺陷度进行分析,不仅分析了汽车塑料注塑件表面缺陷,同时也分析了汽车塑料注塑件内部气泡缺陷,确保了产品质量的稳定性和可靠性,从而提高了客户满意度。

27、2、本发明通过对各待检测注塑件各通孔的符合度进行分析,即分析了通孔的通透性和通孔的规格符合度,又对通孔的内侧表面平滑度进行分析,提高了汽车塑料注塑件的合格性,避免了大量缺陷产品的产生。

28、3、本发明通过对各待检测注塑件的切割合格性进行分析,采用了机器视觉技术对汽车塑料注塑件的模具浇注口的切割处进行分析,避免了人工的介入,节省了人力资源和时间成本,提升了整体生产效率。

- 还没有人留言评论。精彩留言会获得点赞!