电池极耳到位检测方法及检测工装与流程

本发明涉及电池极耳到位检测领域,特别涉及一种极耳到位检测方法及检测工装。

背景技术:

1、在动力电池的加工过程中,以动力电池两侧的极耳为基准进行工作的,在加工过程中,为全自动化操作,如在将动力电池热封时,机械臂将电池放置于治具中,需要靠电池自身的重力下降,在全自动工作环境中,人工无法干涉,且,无法准确判断电池凭借重力放置位置是否到位,此时,电池的位置错误,会导致极耳的位置不准确,在热封时会压到本体,会导致动力电池产生不良品,严重时产生着火的危险等安全隐患,因此需要对动力电池两侧的极耳进行到位检测,即,依靠动力电池自身重量下降,检测动力电池下降后的位置是否准确。

2、目前,在对动力电池的极耳到位检测,通常使用传感器、光电开关等到位检测装置来判断动力电池的极耳的位置与状态,这些到位检测装置对工作环境要求较高,不宜放置于有腐蚀性等恶劣环境中,且检测精度不高,无法做到准确检测到位,然而,动力电池所处的具有腐蚀性等其他的恶劣环境,会长期对传感器、光电开关等到位检测装置进行腐蚀,使传感器、光电开关等到位检测装置无法在此工作场景内准确运行,进而无法准确判断动力电池的放置位置是否到位。

技术实现思路

1、本发明的目的是提供一种极耳到位检测方法及检测工装,具有原理简单、安装容易、检测简单、对于工作环境要求低、适用于真空和腐蚀性的工作场合、检测精度高、避免因检测误差导致加工过程中的重大安全隐患的优点。

2、本发明的上述技术目的是通过以下技术方案得以实现的:

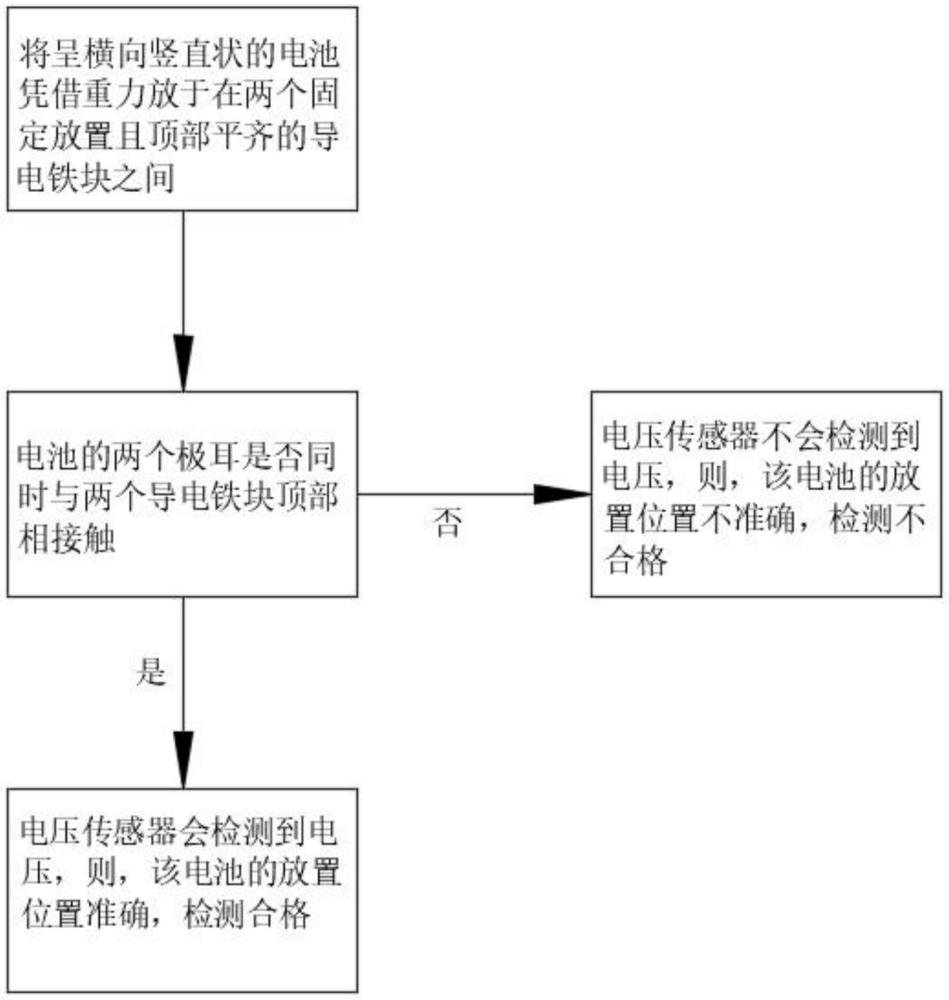

3、电池极耳到位检测方法,包括如下操作步骤:

4、步骤一,将两侧焊接有极耳的电池呈横向竖直状依靠重力放置于检测工装内;

5、步骤二,检测工装内设置有两个固定放置的导电铁块,两个导电铁块的顶部相平齐;

6、步骤三,每个导电铁块均固定连接有连接导线;

7、步骤四,两根连接导线电性连接有电压传感器;

8、步骤五,电池位于两个导电铁块之间;

9、步骤六,电池位置放置准确,则,电池两侧的极耳会与其对应的导电铁块相接触,此时,电路是通的,电压传感器会检测到电压;

10、电池位置放置错误,则,电池两侧的极耳至少一个不会与其对应的导电铁块相接触,此时,电路未连通,电压传感器不会检测到电压。

11、电池极耳到位检测工装,包括密封腔体和横向位于密封腔体内的两组检测工装,每组所述检测工装内均插接有电池,所述密封腔体的前侧部的左侧与右侧均设有电压传感器,两个所述电压传感器分别与两组检测工装电性连接;

12、所述检测工装包括下连接板、电池放置块、两个极耳限位块、护板机构,所述下连接板呈横向放置,所述电池放置块横向放置于下连接板的顶部,所述电池呈横向竖直状插接于电池放置块的上端;

13、两个所述极耳限位块固定位于下连接板的顶部左侧与顶部右侧,所述电池左侧与右侧的极耳分别插接于两个极耳限位块内,每个所述极耳限位块内均设有导电铁块,一个电压传感器与两个导电铁块电性连接;

14、所述护板机构包括两组护板组件、两组护板传动机构、两个气缸,两组所述护板组件分别呈镜像对称位于电池的前侧与后侧,两组所述护板传动机构分别位于下连接板的左侧与右侧,两组所述护板传动机构均与两组护板组件传动连接,两个所述气缸均固定位于密封腔体的前侧部,两个所述气缸的伸缩杆的后侧部均与位于前侧的护板组件固定连接。

15、其中优选方案如下:

16、优选的:所述电池放置块的顶部开设有横向的放置槽,所述电池插接于放置槽内。

17、通过采用上述技术方案,在电池放置块的顶部放入电池,电池凭借自身重力落入放置槽内。

18、优选的:每个所述极耳限位块面向电池的一侧均开设有纵向竖截面呈“凸”形的第一插槽,每个所述第一插槽的顶部前侧与后侧均设有倒角;

19、每个极耳限位块与下连接板的顶部之间均设有支撑块;

20、每个所述极耳限位块远离电池的一侧均开设有方形的第二插槽,所述第二插槽与其对应的第一插槽相连通,每个所述第二插槽内均插接有导电铁块,每组检测工装的两个导电铁块均与一个电压传感器电性连接;

21、每个所述导电铁块的顶部均凸出第一插槽内部底壁1-3mm。

22、通过采用上述技术方案,电池左侧与右侧的极耳插入分别至极耳限位块的第一插槽内,若电池凭借重力下降位置准确,则电池电池左侧与右侧的极耳会与其对应的导电铁块相接触。

23、优选的:两组护板传动机构沿下连接板的纵向中心轴线镜像对称放置;

24、位于右侧的护板传动机构包括底板、中间立柱、前立柱、后立柱、两根第二导向杆、两个滑块、两个转动板,所述底板呈纵向放置,所述中间立柱固定位于底板顶部中间位置,所述中间立柱的位置与极耳限位块的位置相对应,所述前立柱固定位于底板的顶部前侧,所述后立柱固定位于底板的顶部后侧,两个所述滑块分别位于前立柱与中间立柱之间、后立柱与中间立柱之间,两个所述第二导向杆呈纵向放置,两根所述第二导向杆均穿过中间立柱、两个滑块与前立柱、后立柱固定连接,两个所述转动板转动连接于中间立柱的右侧部,两个所述转动板呈交叉放置,交叉放置后的两个转动板呈“x”形,两个所述转动板的交叉处与中间立柱转动连接,每个所述转动板的右侧部的前侧与后侧均开设有腰型穿孔滑槽,每个所述腰型穿孔滑槽内均设有滚轮,位于前侧的两个滚轮的转轴与位于中间立柱和前立柱之间的滑块固定连接,位于后侧的两个滚轮的转轴与位于中间立柱和后立柱之间的滑块固定连接;

25、位于前侧的护板组件与前侧的两个滑块固定连接,位于后侧的护板组件与后侧的两个滑块固定连接。

26、通过采用上述技术方案,气缸推动位于前侧的护板组件,前侧的护板组件向后移动,由于滑块、滚轮与转动板的设置,两个滑块向后移动,带动其对应的两个滚轮向后移动,而每个滚轮对应的两个转动板呈交叉放置且交叉处与中间立柱转动连接,因此,四个转动板转动,四个转动板转动带动后侧的四个滚轮向前移动,后侧的四个滚轮分别带动其对应的滑块向前移动,后侧的两个滑块向前移动,进而带动后侧的护板组件向前移动,进而通过前侧与后侧的护板组件将电池夹住固定限位。

27、优选的:每个所述护板组件包括位移板、抵紧板,每个所述抵紧板均位于其对应的位移板靠近电池的一侧,每个所述位移板的左侧与右侧均套设于其对应的两个第二导向杆上,每个所述位移板的左侧与右侧均与其对应的滑块固定连接,每个抵紧板均位于其对应的两个滑块之间,每个所述抵紧板面向电池的一侧均设有第一限位板,两个所述第一限位板均位于电池放置块的上方,两个第一限位板分别与电池的前侧与后侧相抵。

28、通过采用上述技术方案,通过位移板带动抵紧板前后移动,由于电池较薄,电池与电池放置块的前侧部与后侧部之间均有间隙,因此为了进一步对电池限位,在每个抵紧板面向电池的一侧均设有第一限位板,在工作时,抵紧板抵住电池放置块,第一限位板抵住电池,即可防止由于气缸力度大,将电池挤压损坏。

29、优选的:每个所述抵紧板的顶部左侧与右侧均设有呈对称镜像放置的上连接板,每个所述上连接板靠近电池的一侧均设有横向放置的第二限位板,位于左侧的两个第二限位板与电池左上方位置相对应,位于右侧的两个第二限位板与电池右上方位置相对应。

30、通过采用上述技术方案,通过第二限位板将电池的左上角与右上角进行限位,进一步保证检测结果。

31、优选的:每个所述转动板的交叉位置处均开设有圆形穿孔,相互交叉的两个转动板的圆形穿孔内插有半螺纹螺栓,每个所述半螺纹螺栓均与其对应的中间立柱螺纹连接。

32、通过采用上述技术方案,通过半螺纹螺栓使两个交叉的转动板转动。

33、综上所述,本发明具有以下有益效果:

34、1.通过两个导电铁块、电压传感器的设置,由于电池两端的极耳是都有电压,起到判断电池两端的极耳是否到位的效果;

35、2.通过护板机构的设置,能够起到对电池的前侧后侧进行限位,确保电池位置固定的效果;

36、3.通过两个极耳限位块的设置,能够起到导向并对两个极耳进行限位的效果。

- 还没有人留言评论。精彩留言会获得点赞!