检测EPD模块安装距离的实验平台的制作方法

本发明涉及半导体制造,具体涉及检测epd模块安装距离的实验平台。

背景技术:

1、epd模块是用来检测晶圆抛磨厚度的装置,晶圆粗抛时会使用镜面反射来检测晶圆的厚度变化,精抛时会采用电涡流感应原来检测晶圆的厚度变化。在epd模块的镜面固定的情况下,晶圆距离epd模块的镜面的距离不同造成反射的角度不同,由于晶圆的抛磨是一个很精密的过程,那么epd模块在cmp抛光上盘上的安装精度则对晶圆抛光有很大的影响,如果epd模块在抛光盘上安装的精度不够,则会对光的反射造成影响,从而影响对晶圆厚度变化的侦测。

2、不同型号的epd模块的侦测距离不同,则其对应的安装距离也不一样;同款型号epd模块在抛光垫的压缩距离不同时,安装距离也不同。现阶段新型号的epd模块或者改进型epd模块,都是装在设备上盘上进行测试。由于epd模块的装配较为繁琐且对装配精度的要求较高,且由于测试要求需要不断装配拆卸,所以epd模块的测试会耗费时间成本,同时影响机台设备的正常运转或其他工艺测试。另外装配和拆卸epd模块需要抬起上盘接线拆卸,容易带来磕伤上盘的风险和压坏epd模块的风险,epd模块和上盘都是设备机台的核心部件,成本高,技术精密复杂,其损坏会造成极大的成本浪费。

技术实现思路

1、有鉴于此,本发明提供了一种检测epd模块安装距离的实验平台,以解决epd模块频繁拆装测试耗费时间成本,还容易在拆装过程中损伤上盘或压坏epd模块,导致成本浪费的问题。

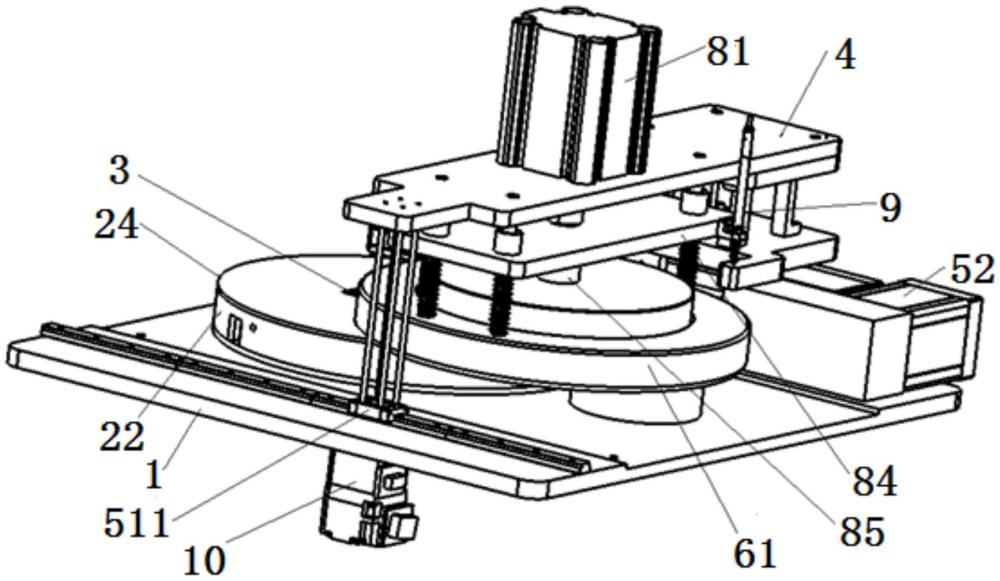

2、本发明提供了一种检测epd模块安装距离的实验平台,包括第一支撑板、第一承载机构、epd模块、第二支撑板、平移组件、第二承载机构、晶圆、按压组件和距离侦测机构,第一承载机构可转动地连接在所述第一支撑板上;epd模块可滑动地连接在所述第一承载机构上,并适于沿第一方向固定在所述第一承载机构的不同位置;第二支撑板与所述第一支撑板间隔且相对设置;所述第二支撑板通过所述平移组件沿第二方向与所述第一支撑板滑动连接;第二承载机构沿所述第一方向滑动连接在所述第二支撑板上,并位于所述第一支撑板和所述第一承载机构之间;晶圆连接在所述第二承载机构上,并位于朝向所述第一承载机构的一侧;按压组件连接在所述第二支撑板上,用于向所述第二承载机构施加朝向所述第一承载机构的压力;距离侦测机构设置在所述第二支撑板和所述第一支撑板之间,用于侦测所述晶圆与所述epd模块之间的距离;其中,所述第一方向与所述第二方向垂直设置。

3、有益效果:edp模块可滑动地连接在第一承载机构上,可在实验过程中调节edp模块的位置进行检测,以得出edp模块最佳的安装位置;第一承载机构可转动地连接在第一支撑板上,平移组件带动第二支撑板和第二承载机构相对于第一承载机构沿第二方向平移,可模拟与晶圆抛光机台一样的旋转对应平移的比例关系;同时按压组件的设置,可对第二承载机构和第一承载机构实现下压,距离侦测机构可侦测晶圆与epd模块之间的距离,以此推算出epd模块达到实验要求下的测量距离。由于edp模块可滑动地连接在第一承载机构上,可在实验过程中调节edp模块的位置进行检测,测试过程中无需不断装配拆卸epd模块,只需沿第一方向滑动即可来调整epd模块的位置,节省epd模块的测试时间,也避免影响机台设备的正常运转或其他工艺测试;并且不会因为不断地装配拆卸而导致磕伤上盘和压坏epd模块,避免损坏造成的成本浪费。本发明提供的检测epd模块安装距离的实验平台,可替代epd模块在设备上检测,节约了安装拆卸成本且降低了部件损坏磕伤风险。

4、在一种可选的实施方式中,所述第一承载机构包括:

5、底盘,可转动地连接在所述第一支撑板上;

6、模拟盘,连接在所述底盘上,所述模拟盘上沿所述第一方向设有安装孔;

7、调整架,可滑动地连接在所述安装孔内,并适于沿第一方向固定在所述安装孔的不同位置;所述epd模块连接在所述调整架上;

8、抛光垫,盖设在所述模拟盘背向所述底盘的一端,所述抛光垫上设有透明部,所述透明部与所述安装孔对应设置。

9、在一种可选的实施方式中,还包括第一驱动机构,固定连接在所述第一支撑板上,位于背向所述底盘的一侧,所述第一驱动机构的第一动力输出端与所述底盘连接。

10、在一种可选的实施方式中,所述平移组件包括:

11、第一导向机构,沿第三方向设置在所述第二支撑板的一侧;所述第一导向机构的一端与所述第一支撑板滑动连接,另一端与所述第二支撑板固定连接;

12、第二驱动机构,固定连接在所述第一支撑板上,并沿所述第三方向设置在所述第二支撑板的另一侧;

13、支撑机构,一端与所述第二支撑板的另一侧固定连接,另一端与所述第二驱动机构的第二动力输出端连接,在所述第二动力输出端的驱动下沿所述第二方向平移;

14、其中,所述第一方向、所述第二方向和所述第三方向两两相互垂直。

15、在一种可选的实施方式中,所述第一导向机构包括:

16、导向滑轨,沿所述第二方向设置在所述第一支撑板上;

17、导向滑杆,一端与所述导向滑轨滑动连接,另一端与所述第二支撑板固定连接。

18、在一种可选的实施方式中,所述支撑机构包括:

19、第一连接板,固定连接在所述第二支撑板上朝向所述第一支撑板的一侧;

20、第二连接板,与所述第二驱动机构的第二动力输出端连接;

21、支撑杆,两端分别与所述第一连接板和所述第二连接板连接。

22、在一种可选的实施方式中,所述按压组件包括第三驱动机构,固定连接在所述第二支撑板上背向所述第一支撑板的一侧;所述第二支撑板上设有贯穿孔,所述第三驱动机构的第三动力输出端穿过所述贯穿孔与所述第二承载机构连接。

23、在一种可选的实施方式中,所述按压组件还包括:

24、导向杆,设置在所述第二支撑板与所述第一承载机构之间,一端与所述第二支撑板朝向所述第一支撑板的一侧固定连接;

25、导向盘,固定连接在所述导向杆的另一端,并设置在所述第一承载机构与所述第二支撑板之间;所述导向盘上设有第一导向孔;所述第二承载机构与所述第一导向孔滑动配合;

26、导向固定板,与所述第三驱动机构的第三动力输出端固定连接,所述导向固定板上设有第二导向孔,所述第二导向孔与所述导向杆滑动配合;所述第二承载机构与所述导向固定板连接;所述距离侦测机构与所述导向固定板固定连接;

27、压力传感器,设置在所述导向固定板与所述第二承载机构之间。

28、在一种可选的实施方式中,所述按压组件还包括支撑弹簧,套设在所述导向杆的外周,所述支撑弹簧的两端分别与所述导向固定板和所述导向盘连接。

29、在一种可选的实施方式中,所述按压组件还包括直线轴承,所述导向固定板通过所述直线轴承与所述导向杆滑动配合。

30、在一种可选的实施方式中,所述第二承载机构包括:

31、固定块,与所述导向固定板连接;

32、安装块,连接在所述固定块上,所述压力传感器连接在所述安装块上;

33、支撑块,可拆卸地连接在所述固定块上背向所述第二支撑板的一侧,所述晶圆夹设在所述固定块与所述支撑块之间。

- 还没有人留言评论。精彩留言会获得点赞!