电机检测方法、装置、计算机设备、存储介质和计算机程序产品与流程

本技术涉及电动汽车,特别是涉及一种电机检测方法、装置、计算机设备、存储介质和计算机程序产品。

背景技术:

1、近年来,永磁同步待测电机因具有大功率因数、高起动转矩等优点,被广泛应用于混动、纯电动汽车行业。确保永磁同步待测电机的高精度控制,高效率生产,高质量运行是非常必要的。永磁同步待测电机的待校验旋变偏差是电驱控制系统中重要的参数之一,直接决定了扭矩的控制精度以及待测电机性能的好坏。

2、现有技术中,整车下线流程(end of line,简称eol)中,待测电机进行刷写软件及转子位置标定后,进行旋变偏差校验,下线检测规范中会预先规定检测通过的阈值,如果测得的旋变偏差超过该阈值,则认为待测电机质量不合格需要返修,导致产线临时停产耽误生产节拍。上述校验方式鲁棒性和容错性较低。

技术实现思路

1、基于此,有必要针对上述技术问题,提供一种能够提升鲁棒性和容错性的电机检测方法、装置、计算机设备、计算机可读存储介质和计算机程序产品。

2、第一方面,本技术提供了一种电机检测方法,包括:

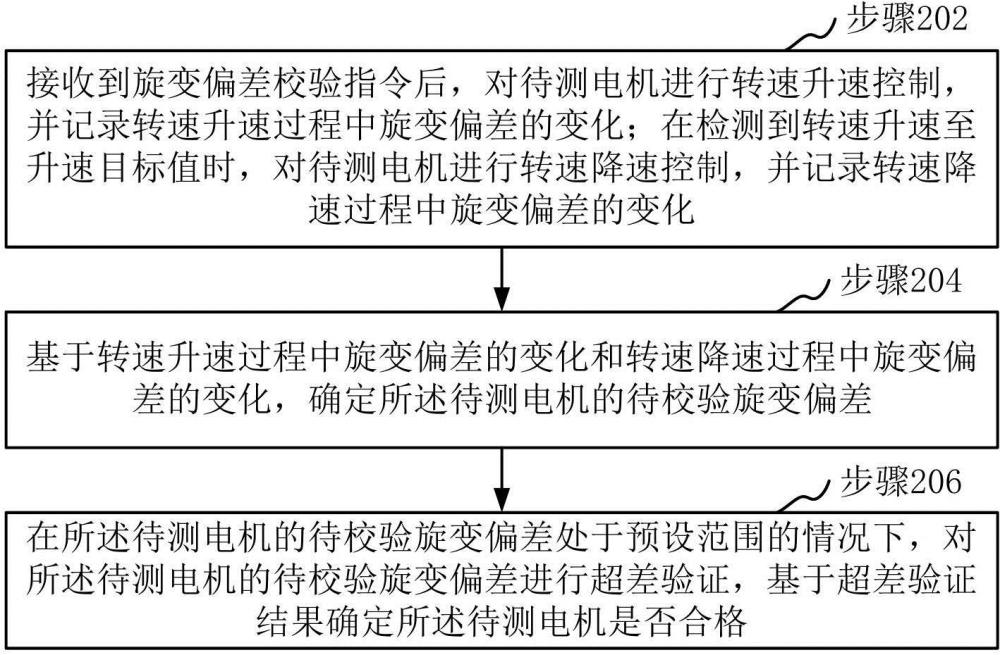

3、接收到旋变偏差校验指令后,对待测电机进行转速升速控制,并记录转速升速过程中旋变偏差的变化;在检测到转速升速至升速目标值时,对待测电机进行转速降速控制,并记录转速降速过程中旋变偏差的变化;

4、基于转速升速过程中旋变偏差的变化和转速降速过程中旋变偏差的变化,确定所述待测电机的待校验旋变偏差;

5、在所述待测电机的待校验旋变偏差处于预设范围的情况下,对所述待测电机的待校验旋变偏差进行超差验证,基于超差验证结果确定所述待测电机是否合格。

6、在其中一个实施例中,所述对待测电机进行转速升速控制,包括:向待测电机发送进入升速阶段的第一指令,所述第一指令携带升速目标值和升速速率,以使所述待测电机按照所述升速速率将转速升速至所述升速目标值;所述对待测电机进行转速降速控制,包括:向所述待测电机发送进入计算阶段的第二指令,所述第二指令携带降速目标值和降速速率,以使所述待测电机按照所述降速速率将转速降速至所述降速目标值;所述方法还包括:在检测到转速降速至所述降速目标值时,向所述待测电机发送进入输出阶段的第三指令,以指示所述待测电机将转速降速至零。

7、在其中一个实施例中,所述基于转速升速过程中旋变偏差的变化和转速降速过程中旋变偏差的变化,确定所述待测电机的待校验旋变偏差,包括:在转速升速过程中旋变偏差的变化中查找第一最大旋变偏差值,在转速降速过程中旋变偏差的变化中查找第二最大旋变偏差值,将所述第一最大旋变偏差值和所述第二最大旋变偏差值中的最大值,作为所述待测电机的待校验旋变偏差。

8、在其中一个实施例中,所述对所述待测电机的待校验旋变偏差进行超差验证,包括:循环执行第一工况测试过程n次,所述第一工况测试过程包括:向所述待测电机发送峰值转速指令,所述峰值转速指令携带峰值转速和升速时长,以使所述待测电机按照所述升速时长将转速从零升速至所述峰值转速;并记录转速升速至所述峰值转速的过程中旋变偏差的变化;在检测到转速升速至所述峰值转速时,向所述待测电机发送转速清零指令,所述转速清零指令携带降速时长,以使所述待测电机按照所述降速时长将转速降速至零;并记录转速降速至零的过程中旋变偏差的变化;在转速升速至所述峰值转速的过程中旋变偏差的变化中,以及转速降速至零的过程中旋变偏差的变化中,查找最大旋变偏差值;在每次循环得到的最大旋变偏差值均小于预设偏差阈值的情况下,更新升速时长和降速时长,若更新后每次循环得到的最大旋变偏差值仍小于预设阈值,则确定超差验证通过。

9、在其中一个实施例中,所述对所述待测电机的待校验旋变偏差进行超差验证,包括:循环执行第二工况测试过程m次,所述第二工况测试过程包括:向所述待测电机发送定值转速指令,所述定值转速指令携带转速定值和第一升速时长,以使所述待测电机按照所述第一升速时长将转速从零升速至所述转速定值,在检测到转速升速至所述转速定值时,向所述待测电机发送扭矩外特性指令,所述扭矩外特性指令携带峰值外特性以及增长时长,以使所述待测电机按照所述增长时长将扭矩增长至所述峰值外特性;在检测到扭矩增长至所述峰值外特性时,向所述待测电机发送峰值转速指令,所述峰值转速指令携带峰值转速、第二升速时长和峰值维持时长,以使所述待测电机按照所述第二升速时长将转速从所述转速定值升速至所述峰值转速,并在所述峰值转速维持所述峰值维持时长;在检测到所述峰值维持时长达到后,向所述待测电机发送转速清零指令和扭矩清零指令,以使所述待测电机将转速和扭矩清零,记录所述第二工况测试过程中扭矩精度变化,在所述扭矩精度变化中查找最小扭矩精度;在每次循环得到的最小扭矩精度均大于预设精度阈值的情况下,则确定超差验证通过。

10、在其中一个实施例中,所述对所述待测电机的待校验旋变偏差进行超差验证,包括:循环执行第三工况测试过程p次,所述第三工况测试过程包括:向所述待测电机发送定值转速指令,所述定值转速指令携带转速定值、第一升速时长以及定值维持时长,以使所述待测电机按照所述第一升速时长将转速从零升速至所述转速定值,并维持所述定值维持时长,在检测到所述定值维持时长达到后,向所述待测电机发送峰值转速指令和扭矩外特性指令,所述峰值转速指令携带峰值转速和第二升速时长,所述扭矩外特性指令携带峰值外特性以及增长时长,以指示所述待测电机按照所述第二升速时长,将转速从所述转速定值升速至所述峰值转速,按照所述增长时长将扭矩增长至所述峰值外特性;在检测到转速升速至所述峰值转速时,向所述待测电机发送转速下降指令,所述转速下降指令携带所述转速定值和降速时长,以使所述待测电机按照所述降速时长将转速从所述峰值转速降速至所述转速定值,在检测到转速降速至所述转速定值时,向所述待测电机发送转速清零指令和扭矩清零指令,以使所述待测电机将转速和扭矩清零,记录所述第三工况测试过程中扭矩精度变化和旋变偏差变化,在所述扭矩精度变化中查找最小扭矩精度,在所述旋变偏差变化中查找最大旋变偏差值;在每次循环得到的最小扭矩精度均大于预设精度阈值,且最大旋变偏差值均小于预设精度阈值的情况下,则确定超差验证通过。

11、第二方面,本技术还提供了一种电机检测装置,包括:

12、控制模块,用于接收到旋变偏差校验指令后,对待测电机进行转速升速控制,并记录转速升速过程中旋变偏差的变化;在检测到转速升速至升速目标值时,对待测电机进行转速降速控制,并记录转速降速过程中旋变偏差的变化;

13、确定模块,用于基于转速升速过程中旋变偏差的变化和转速降速过程中旋变偏差的变化,确定所述待测电机的待校验旋变偏差;

14、超差验证模块,用于在所述待测电机的待校验旋变偏差处于预设范围的情况下,对所述待测电机的待校验旋变偏差进行超差验证,基于超差验证结果确定所述待测电机是否合格。

15、第三方面,本技术还提供了一种计算机设备,包括存储器和处理器,所述存储器存储有计算机程序,所述处理器执行所述计算机程序时实现以下步骤:

16、接收到旋变偏差校验指令后,对待测电机进行转速升速控制,并记录转速升速过程中旋变偏差的变化;在检测到转速升速至升速目标值时,对待测电机进行转速降速控制,并记录转速降速过程中旋变偏差的变化;

17、基于转速升速过程中旋变偏差的变化和转速降速过程中旋变偏差的变化,确定所述待测电机的待校验旋变偏差;

18、在所述待测电机的待校验旋变偏差处于预设范围的情况下,对所述待测电机的待校验旋变偏差进行超差验证,基于超差验证结果确定所述待测电机是否合格。

19、第四方面,本技术还提供了一种计算机可读存储介质,其上存储有计算机程序,所述计算机程序被处理器执行时实现以下步骤:

20、接收到旋变偏差校验指令后,对待测电机进行转速升速控制,并记录转速升速过程中旋变偏差的变化;在检测到转速升速至升速目标值时,对待测电机进行转速降速控制,并记录转速降速过程中旋变偏差的变化;

21、基于转速升速过程中旋变偏差的变化和转速降速过程中旋变偏差的变化,确定所述待测电机的待校验旋变偏差;

22、在所述待测电机的待校验旋变偏差处于预设范围的情况下,对所述待测电机的待校验旋变偏差进行超差验证,基于超差验证结果确定所述待测电机是否合格。

23、第五方面,本技术还提供了一种计算机程序产品,包括计算机程序,该计算机程序被处理器执行时实现以下步骤:

24、接收到旋变偏差校验指令后,对待测电机进行转速升速控制,并记录转速升速过程中旋变偏差的变化;在检测到转速升速至升速目标值时,对待测电机进行转速降速控制,并记录转速降速过程中旋变偏差的变化;

25、基于转速升速过程中旋变偏差的变化和转速降速过程中旋变偏差的变化,确定所述待测电机的待校验旋变偏差;

26、在所述待测电机的待校验旋变偏差处于预设范围的情况下,对所述待测电机的待校验旋变偏差进行超差验证,基于超差验证结果确定所述待测电机是否合格。

27、上述电机检测方法、装置、计算机设备、存储介质和计算机程序产品,接收到旋变偏差校验指令后,对待测电机进行转速升速控制,并记录转速升速过程中旋变偏差的变化;在检测到转速升速至升速目标值时,对待测电机进行转速降速控制,并记录转速降速过程中旋变偏差的变化;基于转速升速过程中旋变偏差的变化和转速降速过程中旋变偏差的变化,确定所述待测电机的待校验旋变偏差;在所述待测电机的待校验旋变偏差处于预设范围的情况下,对所述待测电机的待校验旋变偏差进行超差验证,基于超差验证结果确定所述待测电机是否合格。可以将不影响正常的性能输出的电机筛选出来正常出厂,提升了鲁棒性和容错性。

- 还没有人留言评论。精彩留言会获得点赞!