一种3D打印混凝土界面剪切性能测试装置及方法

本发明涉及智能制造,具体涉及一种3d打印混凝土界面剪切性能测试装置及方法。

背景技术:

1、随着现代工业向智能化方向迈进,3d打印混凝土技术也开启了建筑业的智能建造时代。3d打印混凝土技术是在3d打印技术的基础上,以混凝土为原材料,以适于混凝土性能特点的3d打印机为施工装备,通过智能控制系统进行分层打印混凝土建筑的新技术。3d打印混凝土技术与传统的混凝土施工工艺相比,该工艺无需模板即可打印成满足设计要求的结构,可以大幅减少施工过程中产生的废弃物,缩短施工周期,使施工过程更加绿色,减少对周边环境的影响。另外,打印过程几乎不需要人工,大大减少了人力成本,提高了施工效率和安全性。它可以在野外建造军事掩体,在低收入国家建造经济适用房,在月球或火星使用原位材料建造,当模板难以制造、维修或恢复时,可以打印造型复杂的建筑结构。3d打印混凝土技术契合了建筑业绿色施工的可持续发展理念,是建筑业最具前景的发展方向。

2、3d打印混凝土结构作为一种层层堆叠的增材制造工艺,相邻层间的界面性能对结构的承载能力和服役的耐久性能起着决定性作用,界面剪切性能是反映3d打印混凝土结构层间界面性能优劣的关键指标之一,然而现有技术不能准确地测试3d打印混凝土界面剪切强度和变形性能。

技术实现思路

1、本发明为解决现有技术不能准确地测试3d打印混凝土界面剪切强度和变形性能的问题,提供一种3d打印混凝土界面剪切性能测试装置及方法,能够准确测试3d打印混凝土界面剪切强度和变形性能,且能够对包含多个打印层的3d打印混凝土结构进行界面剪切性能测试和评价。

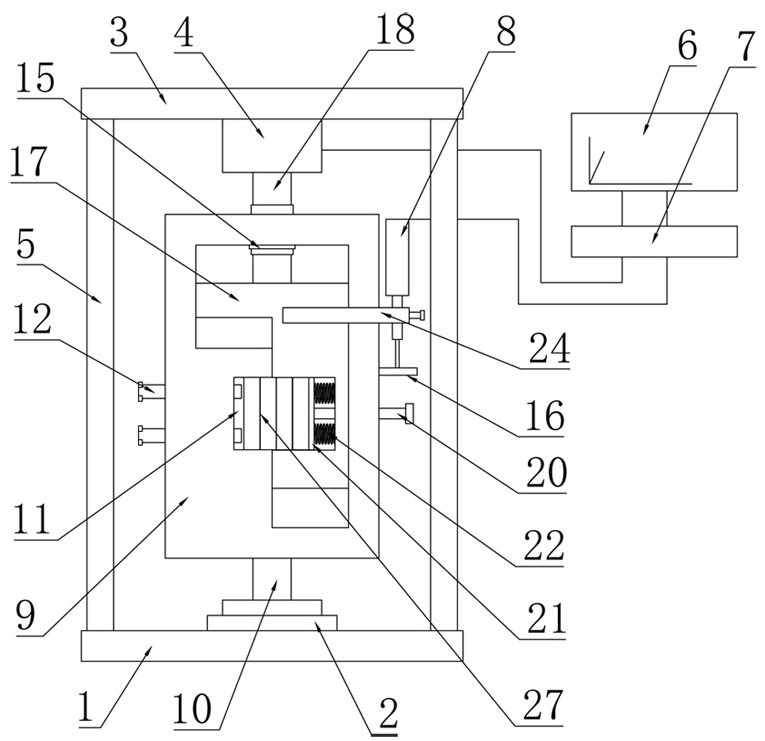

2、为了实现上述目的,本发明的技术方案是:开发一种3d打印混凝土界面剪切性能测试装置,包括万能实验机、界面剪切夹具、试件和测控系统,所述界面剪切夹具设置在万能实验机的内部;界面剪切夹具包括外框架和设置在外框架内部的加载块,所述外框架内侧开设有夹持槽一,外框架上对应所述夹持槽一的位置处设有定位件;所述加载块内侧开设有夹持槽二,夹持槽二处设置有定位组件,所述试件位于夹持槽一和夹持槽二内。通过定位件和定位组件可对试件有效夹持定位,在万能实验机的作用下,外框架和加载块可发生相对位移,以使试件承受剪切荷载。

3、所述测控系统包括荷载传感器和位移计,所述荷载传感器设置在万能实验机上、且与加载块相连接,所述位移计设置在加载块上。位移计用于实时测量和采集试件界面层的层间剪切形变值,荷载传感器用于测试试件所承受荷载。

4、进一步地,所述万能实验机包括自反力框架和伺服活塞缸,自反力框架包括底座和上加载板,所述底座与上加载板之间布设有多个支撑柱,所述伺服活塞缸固定设置在底座的上表面中部,所述荷载传感器设置在上加载板的底部。

5、进一步地,所述外框架的上下两端中部分别设置有定位套管和下传力柱,下传力柱与所述伺服活塞缸的活塞杆相连接;所述外框架的内部与夹持槽一相对的一侧开设有滑移孔和滑移轨槽。通过伺服活塞缸活塞杆与下传力柱的配合,伺服活塞缸的活塞杆做伸出和缩回运动,可实现对界面剪切夹具和试件的加载和卸载。

6、进一步地,所述加载块的顶部设置有上传力柱,上传力柱穿过所述定位套管与荷载传感器相连接;所述加载块的一侧布设有多个与所述滑移轨槽相对应的直线轴承。通过荷载传感器与上传力柱的配合,以使荷载传感器可测量试件所承受荷载,通过直线轴承与滑移轨槽的配合,可减少加载过程中外框架和加载块相对运动产生的摩擦力,并避免对测试结果造成误差。

7、进一步地,所述定位件为横向螺栓一,横向螺栓一与所述外框架螺纹连接,所述横向螺栓一的一端伸入夹持槽一内;所述定位组件包括调节板和定位销,所述调节板位于夹持槽二的内部,所述定位销的一端依次穿过滑移孔和加载块与调节板相连接,定位销与所述加载块滑动连接,所述调节板的内侧布设有横向弹簧。将横向螺栓一的端部顶至试件,以及在横向弹簧的作用下使调节板顶至试件,可达到对试件夹持定位的效果。

8、进一步地,所述外框架的一侧水平设置有位移计顶片;所述加载块的上部固定设置有位移计支架,所述位移计支架的一端开设有夹持孔,所述位移计插设在夹持孔内,位移计的测试端顶至所述位移计顶片;所述位移计支架的一侧设置有与夹持孔相对应的横向螺栓二。位移计支架用于将位移计安装在外框架的外侧,横向螺栓二对位移计起到固定的作用。

9、进一步地,所述测控系统还包括计算机和控制器,所述计算机与控制器电连接,控制器与所述荷载传感器、位移计和伺服活塞缸连接。荷载传感器、位移计和伺服活塞缸内置位移计可将采集到的信号通过电缆传递给控制器,控制器将接收到的信号通过数据转化后传递给计算机,计算机通过显示屏实时显示被测数据并进行实时记录。

10、基于上述的一种3d打印混凝土界面剪切性能测试装置的测试方法,包括以下步骤:

11、步骤1:待测试件制备:采用3d打印机打印出试件,试件放入标准养护室养护,待试件养护至规定龄期后,对试件切割和打磨。

12、步骤2:调整测试装置:将界面剪切夹具与万能试验机和测控系统相连接;打开测控系统,通过计算机控制软件输入待测试件各项参数。

13、步骤3:准备安放试件:万能实验机的伺服活塞缸活塞杆运动,直至计算机显示屏显示荷载值“清零”,夹持槽一与夹持槽二相对应,为试件安放做准备。

14、步骤4:安放试件:将试件放入夹持槽一和夹持槽二内,且采用定位件和定位组件对试件定位夹持;同时保证试件至少有一个界面层与外框架和加载块相对位移产生的预定剪切加载面在同一平面。

15、步骤5:测试:万能实验机的伺服活塞缸启动,伺服活塞缸活塞杆运动通过传力柱带动外框架运动;外框架和加载块发生相对位移,试件承受剪切荷载,试件界面受剪荷载-变形曲线显示在计算机的显示屏上。

16、步骤6:试验结束:伺服活塞缸活塞杆再次运动、并通过传力柱带动外框架运动,待夹持槽一与夹持槽二复位对应后,取走破坏的试件,试验结束。

17、进一步地,所述步骤1中,根据夹持槽一和夹持槽二的尺寸和界面剪切性能测试要求,对试件进行切割和打磨,以获得满足尺寸和界面剪切性能测试要求的待测试件。

18、进一步地,所述步骤4中,试件放入夹持槽一和夹持槽二前,拉动定位销、旋出横向螺栓一,为试件留有足够的放置空间;待试件放入夹持槽一和夹持槽二内后,释放定位销、旋入横向螺栓一,实现对试件的定位夹持。

19、通过上述技术方案,本发明的有益效果为:

20、1.本发明能够准确测试3d打印混凝土界面剪切强度和变形性能,且能够对包含多个打印层的3d打印混凝土结构进行界面剪切性能测试;通过万能实验机以使外框架和加载块发生相对位移,从而使得试件承受剪切荷载,位移计实时测量和采集试件界面层的层间剪切形变值,荷载传感器实时测量试件所承受荷载,试件界面受剪荷载-变形曲线显示在计算机的显示屏上。

21、2.本发明通过定位件和定位组件可实现对试件的有效定位夹持,其横向螺栓一端部和调节板与试件贴合,未夹紧试件,其目的是避免试件受力不均匀造成测试结果不准确。

22、3.本发明通过横向螺栓一和定位组件,可对试件的安放位置进行调节,从而可使界面剪切夹具的加载面与试件的界面层(预定剪切面)处于同一平面,达到保证测试结果精度的效果;同时试件可在夹持槽一和夹持槽二内左右移动调整,可实现对包含多个打印层的试件进行界面剪切性能测试的效果。

23、4.本发明通过直线轴承与滑移轨槽的配合,外框架与加载块相对位移运动时,以滚动运动方式代替滑动运动方式以减小摩擦力,确保试验过程中不会使试件出现偏心受力作用,提高测量精准度。

- 还没有人留言评论。精彩留言会获得点赞!