基于图像分析的针状焦质量检测系统的制作方法

本发明涉及针状焦检测,具体涉及基于图像分析的针状焦质量检测系统。

背景技术:

1、针状焦是一种优质的炭素材料,外观为银灰色并有金属光泽,其结构具有显著的流动纹理,孔大而少,略呈椭圆形,颗粒具有较大的长宽比,呈纤维状或针状纹理走向,摸之有润滑感,针状焦主要用于生产超高功率电极、特种炭素材料、炭纤维及其复合材料等高端炭素制品,针状焦的质量直接影响其在各种应用中的性能,因此需要通过检测系统进行检测。

2、现有的检测系统通常是对生产后的针状焦通过预先训练好的模型(如深度学习模型)进行图像分析检测,该种检测方式通常是对针状焦进行静态的外观质量缺陷检测,存在以下缺陷:

3、1、针状焦静态的外观质量缺陷检测方式只能对针状焦的外观进行静态的拍摄和分析,无法捕捉到样品在测试过程中的动态变化,这样可能会忽略一些在动态过程中才能显现出的质量问题,导致检测结果不够准确;

4、2、静态的外观质量缺陷检测方式通常只能在特定时刻对样品进行拍摄和分析,无法实时监测样品在测试过程中的变化,这样可能会延迟对质量问题的发现和处理,增加针状焦的生产风险;

5、3、静态的外观质量缺陷检测方式可能无法有效检测一些特定的质量问题,例如颗粒的微小裂缝、表面的微小缺陷等,导致针状焦的质量检测结果不够全面。

6、基于此,本发明提出基于图像分析的针状焦质量检测系统,在针状焦进行测试过程中对针状焦进行动态的图像分析,不仅能够及时发现针状焦的质量问题,而且分析更为全面和准确。

技术实现思路

1、本发明的目的是提供基于图像分析的针状焦质量检测系统,以解决背景技术中不足。

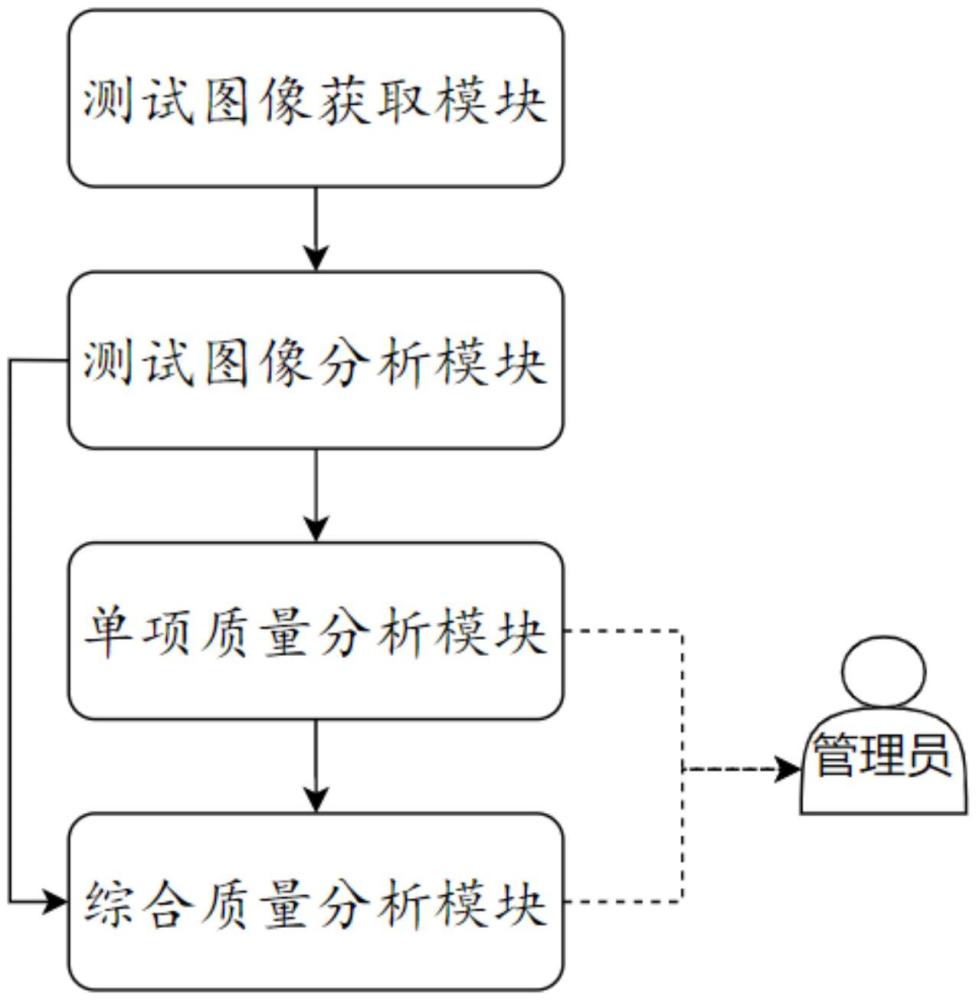

2、为了实现上述目的,本发明提供如下技术方案:基于图像分析的针状焦质量检测系统,包括测试图像获取模块、测试图像分析模块、单项质量分析模块、综合质量分析模块;

3、测试图像获取模块:在针状焦进行化学成分测试过程中,获取针状焦的颜色变化,在针状焦进行热性能测试过程中,获取针状焦的温度分布状况以及热膨胀形变,在针状焦进行机械性能测试过程中,获取针状焦的断裂形态;

4、测试图像分析模块:在监测时间段内基于颜色变化生成针状焦的颜色相似度指数,基于温度分布状况以及热膨胀形变生成针状焦的热性能幅值,基于断裂形态生成断裂赋值;

5、单项质量分析模块:基于颜色相似度指数判断针状焦化学成分测试质量是否达标,基于热性能幅值判断针状焦热性能测试质量是否达标,基于断裂赋值判断针状焦机械性能测试质量是否达标,若针状焦的某一项测试中质量不达标,向管理员发出警示信号;

6、综合质量分析模块:若针状焦的所有测试中质量均达标,通过融合模型综合分析颜色相似度指数、热性能幅值以及断裂赋值后,判断针状焦的整体质量状况并进行相应警示。

7、在一个优选的实施方式中,所述综合质量分析模块通过融合模型综合分析颜色相似度指数、热性能幅值以及断裂赋值后输出针状焦的整体质量系数,函数表达式为:

8、

9、式中,qcoefficient为整体质量系数,δ为颜色相似度指数,σ为热性能幅值,τ为断裂赋值,α、β、γ分别为颜色相似度指数、热性能幅值以及断裂赋值的比例系数,且α、β、γ均大于0。

10、在一个优选的实施方式中,所述综合质量分析模块获取多个针状焦的整体质量系数后计算整体质量系数均值,整体质量系数均值越小,表明针状焦的整体质量越差,将获取的针状焦整体质量系数均值与预设的第一系数阈值以及第二系数阈值进行对比,第二系数阈值用于判断针状焦是否存在质量缺陷,第一系数阈值用于判断针状焦质量缺陷严重程度;

11、若整体质量系数均值大于等于第二系数阈值,判断针状焦不存在质量缺陷,若整体质量系数均值小于第二系数阈值,且整体质量系数均值大于等于第一系数阈值,判断针状焦质量缺陷轻微,若整体质量系数均值小于第一系数阈值,判断针状焦质量缺陷严重。

12、在一个优选的实施方式中,所述综合质量分析模块判断针状焦不存在质量缺陷时,将针状焦划入一级质量集合,判断针状焦质量缺陷轻微时,将针状焦划入二级质量集合,判断针状焦质量缺陷严重时,将针状焦划入三级质量集合,当针状焦划入三级质量集合时发出警示信号,并将针状焦的集合划入结果发送至管理员。

13、在一个优选的实施方式中,所述单项质量分析模块获取针状焦化学成分测试的颜色相似度指数后,将颜色相似度指数与指数阈值进行对比,若颜色相似度指数小于指数阈值,判断针状焦的化学成分测试质量不达标,若颜色相似度指数大于等于指数阈值,判断针状焦的化学成分测试质量达标,将热性能测试得到的热性能幅值与热性能阈值进行对比,若热性能幅值小于热性能阈值,判断针状焦的温度性能测试质量不达标,若热性能幅值大于等于热性能阈值,判断针状焦的温度性能测试质量达标,将机械性能测试得到的断裂赋值与断裂阈值进行对比,若断裂赋值大于断裂阈值,判断针状焦的机械性能测试质量不达标,若断裂赋值小于等于断裂阈值,判断针状焦的机械性能测试质量达标。

14、在一个优选的实施方式中,颜色相似度指数的计算公式基于颜色直方图的比较,在针状焦进行化学成分测试时,通过摄像头拍摄化学成分测试后针状焦的图像并标记为实时图像,将实时图像标记为i1,将标准图像标记为i2;

15、将实时图像以及标准图像转换为hsv颜色空间获取颜色直方图,实时图像的颜色直方图标记为h1,标准图像直方图标记为h2,则实时图像与标准图像的巴氏系数计算公式为:式中,bc(h1,h2)为巴氏系数,n为颜色直方图的bin数量,h1(i)和h2(i)分别是两个图像在第i个bin上的频率,则颜色相似度指数的计算表达式为:式中,δ为颜色相似度指数,bc(h1,h2)为巴氏系数。

16、在一个优选的实施方式中,热性能幅值的获取逻辑为:在热性能测试过程中实时采集针状焦的温度分布数据,将采集到的温度数据离散化,得到不同时间点t和位置(x,y,z)的温度值t(t,x,y,z),计算温度梯度对温度场进行空间积分获取温度系数,基于温度系数计算温度变化幅值;

17、在热性能测试过程中实时采集针状焦的形变数据,将采集到的形变数据离散化,得到不同时间点t和位置(x,y,z)的形变值g(t,x,y,z),计算形变梯度对形变场进行空间积分获取形变系数,基于形变系数计算形变变化幅值;

18、通过温度变化幅值减去形变变化幅值获取热性能幅值。

19、在一个优选的实施方式中,温度梯度的表达式为:式中,为温度梯度,为温度相对于(x,y,z)方向的偏导数,对温度场进行空间积分,表达式为:式中,为温度系数,v为针状焦体积,t(t,x,y,z)为时间点t和位置(x,y,z)的温度值,表示在体积v上的积分,基于温度系数计算温度变化幅值,表达式为:式中,δt表示温度变化幅值,为温度系数最大值,为温度系数最小值;

20、形变梯度的表达式为:式中,为形变梯度,为形变量相对于(x,y,z)方向的偏导数,对形变场进行空间积分,表达式为:式中,为形变系数,v为针状焦体积,g(t,x,y,z)为时间点t和位置(x,y,z)的形变值,表示在体积v上的积分,基于形变系数计算形变变化幅值,表达式为:式中,δg表示形变变化幅值,为形变系数最大值,为形变系数最小值。

21、在一个优选的实施方式中,断裂赋值的计算逻辑为:在针状焦进行机械性能测试后,获取针状焦的断裂面图像,并计算断裂面图像的断裂赋值,表达式为:

22、

23、式中,τ为断裂赋值,m为断裂面上采样点数量,zj表示断裂面上第j个点的高度,zavg表示断裂面高度平均值。

24、基于图像分析的针状焦质量检测方法,所述检测方法包括以下步骤:

25、检测系统在针状焦进行化学成分测试过程中,通过高分辨率摄像头获取针状焦的颜色变化,在监测时间段内基于颜色变化生成针状焦的颜色相似度指数;

26、在针状焦进行热性能测试过程中,通过红外摄像头获取针状焦的温度分布状况以及热膨胀形变,在监测时间段内基于温度分布状况以及热膨胀形变生成针状焦的热性能幅值;

27、在针状焦进行机械性能测试过程中,通过高分辨率摄像头获取针状焦的断裂形态,基于断裂形态生成断裂赋值;

28、检测系统基于颜色相似度指数判断针状焦化学成分测试质量是否达标,基于热性能幅值判断针状焦热性能测试质量是否达标,基于断裂赋值判断针状焦机械性能测试质量是否达标,若针状焦的某一项测试中质量不达标,检测系统向管理员发出警示信号;

29、若针状焦的所有测试中质量均达标,检测系统通过融合模型综合分析颜色相似度指数、热性能幅值以及断裂赋值后,判断针状焦的整体质量状况并进行相应警示。

30、在上述技术方案中,本发明提供的技术效果和优点:

31、1、本发明通过测试图像分析模块在监测时间段内基于颜色变化生成针状焦的颜色相似度指数,基于温度分布状况以及热膨胀形变生成针状焦的热性能幅值,基于断裂形态生成断裂赋值,单项质量分析模块基于颜色相似度指数判断针状焦化学成分测试质量是否达标,基于热性能幅值判断针状焦热性能测试质量是否达标,基于断裂赋值判断针状焦机械性能测试质量是否达标,若针状焦的某一项测试中质量不达标,向管理员发出警示信号。该检测系统在针状焦进行测试过程中对针状焦进行动态的图像分析,不仅能够及时发现针状焦的质量问题,而且分析更为全面和准确。

32、2、本发明通过综合质量分析模块若针状焦的所有测试中质量均达标,通过融合模型综合分析颜色相似度指数、热性能幅值以及断裂赋值后,判断针状焦的整体质量状况并进行相应警示。检测系统能够结合多项测试的图像分析结果对针状焦的整体质量做进一步分析,进一步提高分析全面性。

- 还没有人留言评论。精彩留言会获得点赞!