基于SVM算法的抽水蓄能电站压力钢管脱空缺陷检测方法与流程

本发明涉及一种基于svm算法的抽水蓄能电站压力钢管脱空缺陷检测方法。主要适用于输水压力钢管安装完成后,对钢管壁与围岩间的回填混凝土灌浆质量进行快速检测,保证混凝土回填密实,确保压力钢管施工质量。

背景技术:

1、抽水蓄能电站利用上、下水库的高度差进行发电,水头越大,所需的库容越小,可大大节省工程整体投资。因此,目前已建和在建的诸多大型抽水蓄能电站的上、下水库的平均高度差在500m以上。在如此高内水压力作用下,输水隧洞如果采用普通的钢筋混凝土衬砌结构极易产生开裂,导致高压水透过裂隙进入围岩中,对围岩的稳定性威胁极大,同时也会造成水量的大量损失,影响电站的发电效益。因此,具有诸多优点的高强度压力钢管被广泛应用于大中型抽水蓄能电站。一方面,钢衬是不透水材料,将高水压与围岩隔绝,不需考虑渗漏问题。另一方面,压力钢管在安装完成后,需要在钢管和围岩间进行回填混凝土灌浆,形成“钢管-回填混凝土-外部围岩”紧密结合体,大大增了强压力钢管与围岩的联合承载能力。已有的研究成果和工程实践表明,在回填混凝土填充密实情况下,压力钢管,回填混凝土和围岩间可以良好地联合工作,共同承载,且围岩的分载比例较大,即使对于较软弱的围岩,只要钢衬、回填混凝土和围岩接触良好,围岩也可以分担一定的荷载。

2、在回填混凝土施工过程中,由于压力钢管断面尺寸较大、钢管壁和围岩间作业空间狭小、混凝土自身流动性差、钢管外侧加劲肋阻隔及振捣困难等因素,极易造成回填混凝土不密实的现象。当钢管外壁与混凝土间或混凝土与围岩间出现空腔,会破坏钢管-回填混凝土-围岩间的联合承载状态,在高内水水压及脉动压力作用下,脱空部位易出现应力集中,若产生局部变形及屈曲,会给整个输水系统的安全稳定运行带来极大安全隐患。因此,在回填混凝土施工完成后要对填充质量进行检测,及时发现脱空现象,并进行回填灌浆补强处理。

3、抽蓄中压力钢管的厚度一般在30mm-40mm,在如此高钢板厚度下,要准确检测出钢板下面的脱空位置难度很大。传统的检测方法为人工敲击和弹性波法,人工敲击通过击打钢板后的声音判断是否存在脱空,检测准确性较差,基本依赖于检测人员的经验判断;弹性波法通过分析波形和频率来判断是否存在脱空,但对波形的解译也过度依赖于技术人员的判断,检测精度也不高。目前,针对抽水蓄能的压力钢管脱空问题,还没有一种快速有效的无损检测方法。因此,基于冲击弹性波法、数值仿真和人工智能算法,通过建立基于svm算法的脱空缺陷智能识别模型,研究一种检测效率快、精度高,且能自动判断的压力钢管脱空缺陷的智能无损检测技术是抽蓄压力钢管建设迫切需要解决的技术难题。

技术实现思路

1、本发明要解决的技术问题是提供一种基于svm算法的抽水蓄能电站压力钢管脱空缺陷检测方法,解决现有常规检测方法精度低、检测效率低下的问题。

2、为此,本发明采用以下技术方案:

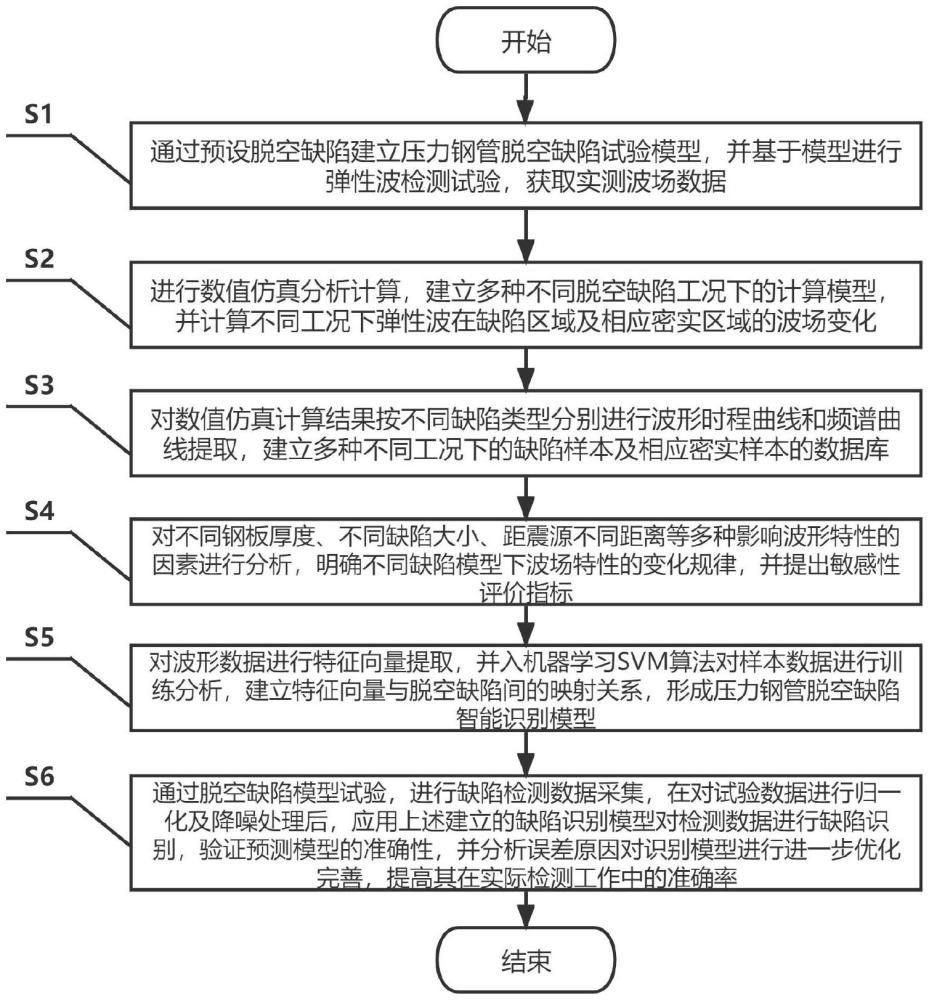

3、一种基于svm算法的抽水蓄能电站压力钢管脱空缺陷检测方法,包括以下步骤:

4、步骤s1,脱空缺陷模型试验:预设多种不同脱空缺陷建立压力钢管脱空缺陷试验模型,并基于模型进行弹性波检测试验,获取实测波场数据;

5、步骤s2,脱空缺陷仿真分析计算:通过有限元数值仿真平台建立多种不同脱空缺陷工况下的计算模型,并计算不同工况下冲击弹性波在缺陷区域及相应密实区域的波场变化;

6、步骤s3,建立脱空缺陷样本数据库:对上述数值仿真计算结果按不同缺陷类型分别进行波形时程曲线和频谱曲线提取,建立多种不同工况下的缺陷样本及相应密实样本的波形数据库;

7、步骤s4,波场特性分析及评价指标建立:基于建立的缺陷样本数据库,分析影响波形特性的因素,对不同钢板厚度、不同缺陷大小、距震源不同距离等多种影响波形特性的因素进行分析,明确不同缺陷模型下波场特性的变化规律,并制定敏感性评价指标;

8、步骤s5,建立svm缺陷智能识别模型:对样本数据库中的波形数据进行特征向量提取,并入机器学习svm算法对样本数据进行训练分析,建立特征向量与脱空缺陷间的映射关系,形成压力钢管脱空缺陷智能识别模型;

9、步骤s6,准确性检验及算法优化:对预设脱空缺陷模型的缺陷检测数据进行归一化及降噪处理,并应用上述建立的缺陷智能识别模型对处理后的检测数据进行缺陷识别,通过验证预测模型的准确性与分析误差原因,对识别模型进行进一步优化,提高其在实际检测工作中的准确率。

10、进一步地,步骤s2包括以下步骤:

11、步骤s201,仿真分析几何模型的建立:根据各个试验模型中压力钢管的厚度、直径、缺陷面积和缺陷深度参数,分别建立数值计算的几何模型;

12、步骤s202,对几何模型进行网格划分:结合波长、网格密度和计算精度的关系,确定网格划分尺寸,对几何模型进行网格划分,

13、网格尺寸可由下式计算得出:

14、

15、式中,l为网格尺寸,λ为弹性波的波长;

16、步骤s203,边界条件的确立:根据粘弹性边界条件计算理论,推导并确定边界参数,其中:

17、法向边界参数:cbn=ρcp

18、切向边界参数:cbt=ρcs

19、式中,kbn,kbt分别为弹簧单元的法向与切向刚度,e为介质材料的弹性模量,μ为介质材料的泊松比,r为波源至人工边界点的距离,cbn,cbt为边界条件的阻尼系数,ρ为介质质量密度,cp,cs分别为介质材料中p波和s波波速;

20、步骤s204,弹性波激发和迭代求解:设定冲击力锤的试验波形数据以确定弹性波激发脉冲荷载的宽度,并构建数值仿真计算中激发荷载的函数及进行有限元弹性波场的迭代求解;

21、步骤s205,波场对比与参数优化:提取有限元模拟的弹性波场结果,与步骤s1中的试验波形进行对比分析,根据分析结果调整优化仿真参数,并建立理论信号与实测信号之间的波场特性对应关系;

22、步骤s206,分类建立分析模型:根据步骤s205的优化参数,构建反映不同缺陷大小和钢板厚度的多种工况下的分析模型,并重复上述s201~s204仿真分析过程。

23、进一步地,步骤s4包括以下步骤:

24、步骤s401,震源偏移距离分析:提取距离荷载激发位置不同距离(5cm,10cm,15cm,20cm,25cm,30cm处)的波形信号,分析震源偏移距离对波形特性的影响,确定检测过程中检波器距离震源的最佳偏移距;

25、步骤s402,钢板厚度影响分析:对相同缺陷大小,不同钢板厚度模型进行波形特性分析,确定该检测方法适用的最大钢板厚度;

26、步骤s403,缺陷大小识别能力分析:对相同钢板厚度,不同缺陷大小的模型进行波形特性分析,确定该检测方法能够识别的最小缺陷大小;

27、步骤s404,波形与频谱对比分析:比较缺陷区域和密实区域的的波形时程曲线和频谱曲线,对波形振幅、振动持续时间、频谱峰值大小及出现区间进行统计分析,总结两者的异同点,并制定敏感性评价指标。

28、进一步地,步骤s5包括以下步骤:

29、步骤s501,特征向量提取:依据步骤s4制定的敏感性评价指标,对步骤s3建立的波形数据库中的波形数据分别进行波形曲线和频谱曲线的特征向量提取;

30、步骤s502,模型训练:应用svm算法对提取的样本数据进行训练分析,并进行不同核函数的分析选取,建立特征向量与脱空缺陷间的映射关系,即通过调整w和b的取值,求解最小||w||2值,其中:

31、

32、s.t.yi(wtxi+b)≥+1,i=1,2,...n (5-2)

33、式中,w=(w1;w2;...;wd)表示超平面的法向量,其决定超平面的方向,b表示位移项,其决定超平面的偏移距离,(xi,yi)为样本空间中的任意数据点的坐标位置;

34、步骤s503,模型训练:对建立的svm智能缺陷识别模型的的惩罚系数c和rbf核函数的gamma参数进行优化,使用网格搜索函数(gridsearchcv)方法进行参数调整;

35、步骤s504,验证与迭代:从样本数据集中随机选取样本作为验证集,并进行多次重复试验验证,检验模型的准确性和鲁棒性,若准确率不满足要求,则重复步骤s502至s504,直到智能识别模型的性能满足要求。

36、进一步地,根据权利要求1所述的基于svm算法的抽水蓄能电站压力钢管脱空缺陷检测方法,其特征在于,在实际工程应用中,步骤s6允许反复循环执行,通过不断扩充脱空缺陷样本数据库的样本数据并重新训练智能缺陷识别模型,实现持续提高智能缺陷识别模型的准确率和适用性。

37、上述进一步方案的有益效果是:基于丰富的缺陷样本数据库,建立并优化了压力钢管脱空缺陷智能识别模型,实现检测工作中脱空缺陷的自动识别。

- 还没有人留言评论。精彩留言会获得点赞!