一种显示器基板质量检测装置及检测方法与流程

本发明涉及质量检测装置,具体涉及一种显示器基板质量检测装置及检测方法。

背景技术:

1、显示器基板是指用于支撑显示器主要结构和功能的主板,上面安装有显示器的控制芯片、驱动电路和其它相关电子元器件,用于控制液晶显示器、led显示器等显示装置的工作,使之能够显示图像或文字信息,通常位于显示器背板或底座中,在显示器基板生产出后,需要对基板进行质量检测,以确保显示器基板质量符合要求,提升显示器产品的品质和性能,降低故障率和售后维修成本。

2、经检索,公开号为cn103257469b的一种显示器基板质量检测装置及检测方法,用于检测基板中是否存在破裂。该装置包括设置在与制程区相背一侧的超声波发射器、超声波接收器和与超声波接收器连接的超声波分析器。超声波发射器向基板发射用于检测的超声波,超声波接收器接收从基板反射的超声波,超声波接收器连接的超声波分析器对接收的超声波进行分析以判断出基板是否存在破裂。本发明能够对基板包括制程区域和非制程区域的任意位置进行破片检测,能够实现对破损基板的全面拦捡,防止破损的基板对生产线和产品的损伤,并为破片原因的查找提供线索依据,方便对生产线进行维护修理。

3、该公开专利是利用超声波检测基板质量,由于显示器基板表面偶尔会有一些细小的尘埃附着在基板表面,而这些基板表面的杂质或污垢会影响超声波的传播和反射,使得信号失真,会导致质量检测结果不准确,影响检测装置的精准率。

技术实现思路

1、本发明的目的在于提供一种显示器基板质量检测装置及检测方法,解决了传统的质量检测装置在质检前无法将显示器基板进行清洁保证基板洁净度,显示器基板表面的杂质会影响到检测装置的精准率的问题。

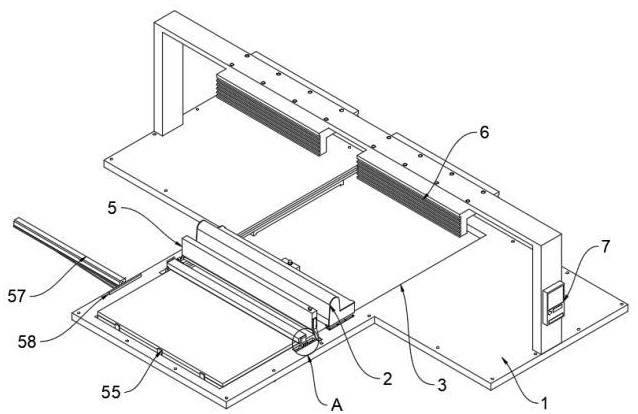

2、本发明是通过以下技术方案解决上述技术问题的,本发明包括检测架,所述检测架的上方设置有用于检测显示器基板质量的质检组件,所述质检组件包括两个位移转向机构、超声波发射器、超声波探头和安装架,所述安装架固定于所述检测架的上方,两个所述位移转向机构并排固定于所述安装架的下方,所述超声波发射器与所述超声波探头分别装设于两个所述位移转向机构的下方,且所述检测架的上方设置有plc控制器;

3、防干扰组件,所述防干扰组件设置于所述检测架的上方,所述防干扰组件包括沾液件和擦液件,所述沾液件包括固定于检测架上方的清洁液壳,所述清洁液壳的下方转动装设有沾液棉辊,所述清洁液壳的下方开设有多个出液孔;

4、所述擦液件包括固定于所述检测架上方的支撑壳,所述支撑壳的内部转动有收卷辊,所述支撑壳的内部且位于所述收卷辊的下方固定有限位辊,所述支撑壳内壁的两侧均开设有安装槽,两个所述安装槽的内部之间设置有主辊,所述主辊的外部缠绕有擦拭棉层,且所述擦拭棉层的一侧穿过所述限位辊的下方缠绕在所述收卷辊的外部。

5、优选的,所述支撑壳内壁的两侧均开设有限位槽,所述防干扰组件还包括限位件,所述限位件包括隐藏壳、两个限位条、两个正极磁条、两个限位板以及两个负极磁条;

6、所述隐藏壳卡设于所述支撑壳的上方,两个所述限位条分别固定于所述隐藏壳的两侧,且两个所述限位条分别卡设于两个所述限位槽的内部,两个所述正极磁条分别固定于两个所述安装槽的内部,两个所述限位板分别滑动于两个所述安装槽的内部,且两个所述负极磁条分别与两个所述限位板固定连接。

7、优选的,所述支撑壳的外部设置有紧急提示组件,所述紧急提示组件包括与支撑壳相连通的壳体,所述壳体的内部转动有检测片,所述壳体的内部设置有两个弹簧一,且两个所述弹簧一的一端均与所述检测片固定连接,所述检测片的背面固定有两个牵引轨条,两个所述牵引轨条的内部之间滑动有牵引杆,所述牵引杆的一端固定有施压片,所述壳体的内部通过固定片固定有压力传感器,所述牵引杆滑动于固定片的下方,所述壳体的上方固定有报警器。

8、优选的,所述检测架的上方开设有移位槽,所述检测架的上方开设有两个凹槽,两个所述凹槽分别处于所述移位槽的两侧,所述检测架的上方固定有预检测组件。

9、优选的,所述预检测组件包括将发生形变的显示器基板拦截的检测件,所述检测件包括拦截条、两个固定杆、两个弹簧二以及位移传感器,所述拦截条的两端分别通过连接腿滑动于两个所述固定杆的外部,所述位移传感器固定于所述拦截条的一侧,两个所述固定杆分别固定于两个所述凹槽的内部,两个所述弹簧二分别套设于两个所述固定杆的外部。

10、优选的,所述预检测组件还包括用于将被拦截的显示器基板筛出的筛除件,所述筛除件包括检测台、两个气缸一、气缸二以及推板,所述检测台滑动于所述移位槽的内部,两个所述气缸一均固定于所述检测架的下方,且两个所述气缸一分别处于所述移位槽的两侧,所述检测台的下方通过连接条与两个所述气缸一伸缩杆的一端固定连接,所述气缸二固定于所述检测架的一侧,所述推板固定于所述气缸二伸缩杆的一端。

11、一种显示器基板质量检测方法,包括以下步骤:

12、步骤一:将显示器基板放在检测台上,启动气缸一带动显示器基板穿向拦截条,若是显示器基板形变或凹凸不平则会将拦截条推挤,位移传感器检测到位移后将通过plc控制器控制气缸一将显示器基板推回原始位置,并启动气缸二和推板将未通过预检测的显示器基板推出检测台,筛选掉变形的基板,若显示器基板表面平整则顺利穿过拦截条;

13、步骤二:顺利穿过拦截条的显示器基板经过沾液棉辊,被清洁液浸湿的沾液棉辊在显示器基板上表面滚动,滚动期间使清洁液反复浸在沾液棉辊上,并将清洁液均匀的涂抹在显示器基板上;

14、步骤三:随后经过限位辊和主辊下方绷紧的擦拭棉层将清洁液和显示器基板上的污垢一同擦拭掉,小电机带动收卷辊缓慢旋转将脏的擦拭棉层收卷,干净的擦拭棉层被拉出继续将显示器基板上的清洁液擦拭;

15、步骤四:将质检组件中的超声波发射器与超声波探头进行校准,待经过清理后的显示器基板被送至质检组件下方,通过超声波发射器传送超声波信号到显示器基板内,超声波探头接收基板内部反射或散射的信号,检测机构对接收到的信号进行处理和分析。

16、与现有技术比较本发明的有益效果在于:

17、1、通过沾液棉辊将清洁液滚动式涂抹在显示器基板上,基板随后经过限位辊和主辊下方绷紧的擦拭棉层,将清洁液和显示器基板上的污垢一同擦拭掉,擦拭棉层在擦拭期间会通过收卷辊将脏的部位收卷起来,干净的部位被拉出来继续后方擦拭,在检测前将基板表面充分清洁,以确保检测的精确性。

18、2、将隐藏壳掰下,限位板向远离正极磁条的方向拉动即可将主辊取出,将新的擦拭棉层的主辊两端轴放进两个安装槽,并将限位板推回原位,依靠正极磁条和负极磁条相吸将限位板位置固定,将新擦拭棉层一头从限位辊下方拉扯至收卷辊处并缠绕在收卷辊即可进行使用,能够快速将擦拭棉层换新。

19、3、在擦拭棉层随着使用逐渐减少,检测片将逐渐偏转向主辊,并拉动牵引杆,主辊上的擦拭棉层使用完后,施压片受牵引杆拉扯对压力传感器施压启动报警器报警,以便紧急提示将擦拭棉层续上,避免清洁工作无法正常进行。

- 还没有人留言评论。精彩留言会获得点赞!