基于光谱分析的废钢金属成分检测系统及方法与流程

本发明涉及废钢成分检测,具体是基于光谱分析的废钢金属成分检测系统及方法。

背景技术:

1、废钢铁是指钢铁厂生产过程中不成为产品的铁废料,以及使用后报废设备、构件中的钢铁材料;冶炼前期加入一定比例的废钢是一种降低冶炼成本、加快吹炼速度、降低氧气及溶剂消耗的有效配比方法,由于废钢中元素及其成分不同,而且来源各异、种类繁多、形状各不相同、表面情况恶劣,对其进行准确检测、分类的难度较大;在如今对废钢的回收上,人们时常会采用光谱分析仪进行对废钢的分类回收,光谱分析仪的分析原理是将光源辐射出的待测元素的特征光谱通过样品的蒸汽中待测元素的基态原子所吸收,由发射光谱被减弱的程度,进而求得样品中待测元素的含量;

2、但是目前的废钢成分检测系统多为在实验室中对试样进行分析,过程繁琐;并没有专用的快速检测装置,不足以满足生产环节对废钢的集中回收要求,影响生产效率;基于以上不足,本发明提出基于光谱分析的废钢金属成分检测系统及方法。

技术实现思路

1、本发明旨在至少解决现有技术中存在的技术问题之一;为此,本发明提出了基于光谱分析的废钢金属成分检测系统及方法。

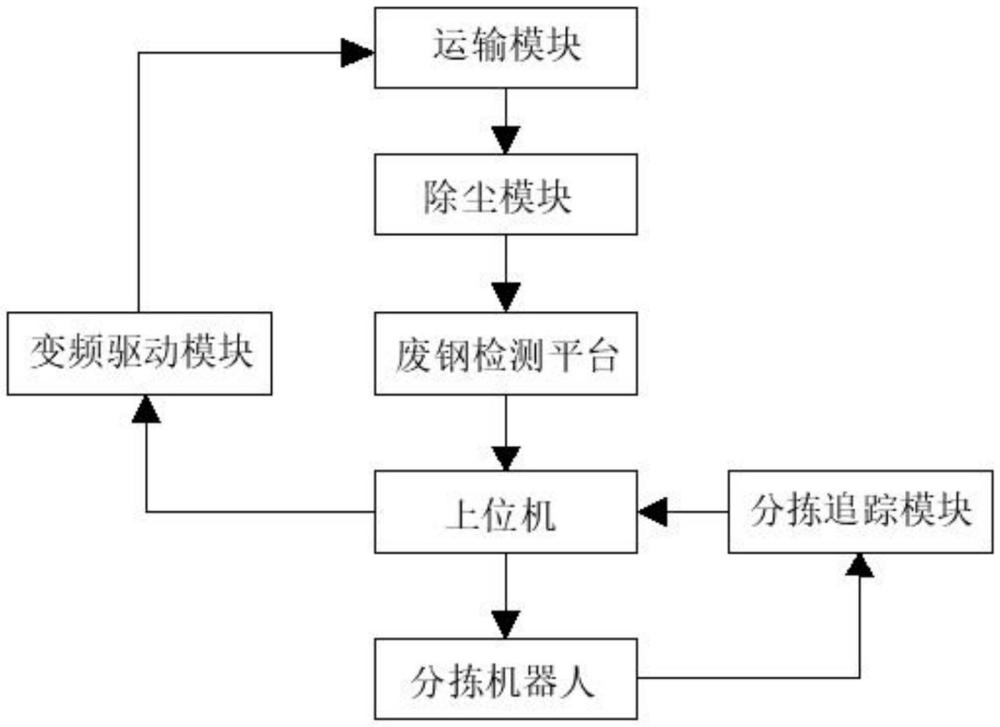

2、为实现上述目的,本发明的第一方面提供了基于光谱分析的废钢金属成分检测系统,包括运输模块、除尘模块、废钢检测平台、上位机、分拣机器人、分拣追踪模块以及变频驱动模块;

3、所述运输模块为皮带运输机,由多个电机和传送带组成,用于待测废钢运输;皮带运输机默认以预设第一传送速度阈值进行运输;

4、所述废钢检测平台设置有激光器、光电传感器、检测光路通道、光纤、光谱分析仪和控制器,用于对待测废钢金属成分进行检测;其中,光谱分析仪分析谱图中元素对应的特征峰强度即可获得废钢检测结果;

5、所述废钢检测平台用于将废钢检测结果上传至上位机;所述上位机内设定有三个对象类别档位,每个对象类别档位都有针对各金属成分的阈值范围,当所述废钢检测结果落入某一档位阈值范围内时,则确定对应废钢的对象类别;

6、所述上位机用于根据所述对象类别向分拣机器人发出指令,当对应废钢到达分拣工位时,分拣机器人将对应废钢拣出放入其所对应的放置区域;所述对象类别包括优质废钢、普通废钢和劣质废钢;

7、所述分拣追踪模块与分拣机器人相连接,用于获取分拣机器人的废钢分拣信息进行追踪分析,以判断当前批次的废钢倾向于何种对象类别;所述废钢分拣信息包括分拣时刻和对应废钢的对象类别;

8、若确定当前批次的废钢倾向于优质废钢,则生成调速指令至上位机,以将皮带运输机的传送速度切换至预设第二传送速度阈值;

9、若确定当前批次的废钢倾向于劣质废钢,则生成调速指令至上位机,以将皮带运输机的传送速度切换至预设第三传送速度阈值;其中,预设第二传送速度阈值<预设第一传送速度阈值<预设第三传送速度阈值。

10、进一步地,所述分拣追踪模块的具体分析步骤如下:

11、ss1:从初始时刻起,采集分拣机器人的废钢分拣信息;

12、ss2:当监测到优质废钢时,自动倒计数,倒计数为d1,d1为预设值;每采集一个废钢分拣信息,则倒计数减一;

13、ss3:在倒计数阶段继续对优质废钢进行监测,若监测到新的优质废钢,则倒计数自动归为原值,重新按照d1进行倒计数;否则,倒计数归零,停止计数;

14、ss4:在倒计数阶段,若优质废钢的出现次数达到预设第一数量或者预定比例或者连续优质废钢的出现次数达到预设第二数量时,确定当前批次的废钢倾向于优质废钢;其中,预设第二数量小于预设第一数量;

15、ss5:当监测到劣质废钢时,重复步骤ss2-ss3,在倒计数阶段,若劣质废钢的出现次数达到预设第一数量或者预定比例或者连续劣质废钢的出现次数达到预设第二数量时,确定当前批次的废钢倾向于劣质废钢。

16、进一步地,所述废钢检测平台的具体工作步骤包括:

17、s1:待测废钢通过传送带传输,当待测废钢经过光电传感器时,发光二极管发出的光被遮挡,光电开关处于断开状态;

18、s2:控制器接收到光电传感器的开关量信号后,控制激光器的电源接通;

19、s3:激光器发出脉冲激光,激光通过检测光路通道照射到待测废钢上,在待测废钢检测面激发出等离子体信号,等离子体信号被光纤和光谱分析仪采集;

20、s4:光谱分析仪分析谱图中元素对应的特征峰强度即可获得废钢检测结果;所述废钢检测结果包括废钢的各金属成分。

21、进一步地,所述上位机用于将调速指令发送至变频驱动模块;所述变频驱动模块接收到调速指令后,对皮带运输机的驱动电机进行变频控制,从而调节传送带的传送速度。

22、进一步地,所述传送带两侧设置有除尘模块,所述除尘模块包括通风管道和连接通风管道的若干喷嘴,用于吹去待测废钢表面的杂物。

23、进一步地,检测光路通道的后端与激光器前端相连,检测光路通道前端的出光口与待测废钢相对,光纤穿过检测光路通道,光纤的后端与光谱分析仪相连接,激光器和光谱分析仪分别与控制器相连接。

24、进一步地,激光器还与光谱分析仪的触发机构相连接,用于在发出脉冲激光的同时发出脉冲信号通过触发线触发光谱分析仪启动。

25、进一步地,检测光路通道用于将激光器发出的脉冲激光引导至检测光路通道的末端出光口并激发待测废钢产生等离子体,还用于协助光纤将待测废钢处产生的等离子体信号耦合传输至光谱分析仪。

26、进一步地,所述光电传感器由发光二极管和光电开关组成,所述发光二极管和光电开关对称设置在传送带的两侧,所述光电传感器与控制器相连接。

27、进一步地,基于光谱分析的废钢金属成分检测方法,包括如下步骤:

28、步骤一:将待测废钢在输送皮带上等间隔、等质量放置;皮带运输机默认以预设第一传送速度阈值进行运输;通过除尘模块吹去待测废钢表面的杂物;

29、步骤二:当待测废钢经过废钢检测平台时,激光器发出脉冲激光,在待测废钢检测面激发出等离子体信号,等离子体信号被光纤和光谱分析仪采集;光谱分析仪分析谱图中元素对应的特征峰强度即可获得废钢检测结果;

30、步骤三:上位机用于将废钢检测结果与预设的三个对象类别档位进行匹配,当废钢检测结果落入某一档位阈值范围内时,则确定对应废钢的对象类别;

31、步骤四:上位机用于根据所述对象类别向分拣机器人发出指令,当对应废钢到达分拣工位时,分拣机器人将对应废钢拣出放入其所对应的放置区域;

32、步骤五:获取分拣机器人的废钢分拣信息进行追踪分析,以判断当前批次的废钢倾向于何种对象类别;若确定当前批次的废钢倾向于优质废钢,则将皮带运输机的传送速度切换至预设第二传送速度阈值;

33、若确定当前批次的废钢倾向于劣质废钢,则将皮带运输机的传送速度切换至预设第三传送速度阈值。

34、与现有技术相比,本发明的有益效果是:

35、1、本发明中待测废钢通过皮带运输机运输,当待测废钢经过废钢检测平台时,激光器发出脉冲激光,在待测废钢检测面激发出等离子体信号,等离子体信号被光纤和光谱分析仪采集;光谱分析仪分析谱图中元素对应的特征峰强度即可获得废钢检测结果;上位机用于将废钢检测结果与预设的三个对象类别档位进行匹配,当废钢检测结果落入某一档位阈值范围内时,则确定对应废钢的对象类别;上位机用于根据所述对象类别向分拣机器人发出指令,当对应废钢到达分拣工位时,分拣机器人将对应废钢拣出放入其所对应的放置区域,这样可有效避免熔炼中混料的情况,从而提高熔炼出的成本钢的质量;

36、2、本发明中分拣追踪模块用于获取分拣机器人的废钢分拣信息进行追踪分析,以判断当前批次的废钢倾向于何种对象类别;若确定当前批次的废钢倾向于优质废钢,则将皮带运输机的传送速度切换至预设第二传送速度阈值,通过提高检测分拣时间消耗,提高检测分拣精度,避免混料的发生;若确定当前批次的废钢倾向于劣质废钢,则将皮带运输机的传送速度切换至预设第三传送速度阈值,通过减少检测分拣时间消耗,提高检测分拣效率,减小生产成本。

- 还没有人留言评论。精彩留言会获得点赞!