一种基于调制差示扫描量热仪测量热弹性马氏体相变过程中可逆能量和不可逆耗散的方法

本发明涉及了一种基于调制差示扫描量热仪测量热弹性马氏体相变过程中可逆能量和不可逆耗散的方法,属于材料分析方法。

背景技术:

1、磁形状记忆合金是继磁致伸缩材料和记忆合金之后开发出来的一类新型智能材料。由于其铁磁性和结构相变耦合,可衍生出很多新颖的特性而成为了当前材料界的研究热点。磁形状记忆合金既具有铁磁性马氏体相变特征又具有热弹性马氏体相变特征,不但具有由磁场调控的铁磁性形状记忆效应,而且具有由温度场控制产生的热弹性形状记忆效应。

2、镍锰基磁形状记忆合金在连续降温/升温(或升磁/降磁)过程中出现两次相变,其中一次是不伴随系统内部结构变化的二级磁相变,另一次则是伴随晶体内部结构变化的一级结构相变,即热弹性马氏体相变。根据相变过程的方向和材料微观结构的变化,热弹性马氏体相变可分为三类:(1)从奥氏体到马氏体的马氏体相变;(2)从马氏体到奥氏体的逆马氏体相变;(3)不同类型马氏体变体之间的相互转化、重新取向或重新排列过程。这些微观结构的变化导致许多宏观现象,热弹性马氏体相变是ni-mn-sn基磁形状记忆合金作为功能材料拥有超弹性、弹热效应、磁热效应等多种特性的共同基础。

3、差热分析一般在恒定加热或等温环境下进行,利用傅立叶变换,其热流变化可以表示为:

4、

5、式中h——总热流量,mw/mg;

6、cp——热容,j/kg·k;

7、dt/dt——加热速率,k/s;`

8、f(t,t)——与传热过程动力学相关的热流(依赖绝对温度和时间)

9、如式(2.1)所述,等式右侧第一项为热力学相,由热容或加热速率变化产生,定义为可逆热流,第二相是温度与时间的函数,由动力学控制,为不可逆热流。传统的差示扫描量热法所测的是所有热事件的总和,包括以上“可逆”和“不可逆”两个部分(即热力学与动力学的总和)。传统的差示扫描量热法无法分离和检测由于界面移动、缺陷形成以及塑性转变产生的功而造成的摩擦耗散所产生的不可逆能量。

技术实现思路

1、本发明针对现有差示扫描量热法对镍锰基磁形状记忆合金相变过程的研究存在片面性的问题,以及针对现有方法无法分离和检测由于界面移动、缺陷形成以及塑性转变产生的功而造成的摩擦耗散所产生的不可逆能量的问题,提出了一种基于调制差示扫描量热仪测量热弹性马氏体相变过程中可逆能量和不可逆耗散的方法,以达到深入认识热弹性马氏体相变过程中不可逆耗散部分目的,为解决镍锰基磁形状记忆合金作为磁制冷材料而存在的一系列问题奠定基础。

2、一种基于调制差示扫描量热仪测量热弹性马氏体相变过程中可逆能量和不可逆耗散的方法,该方法包括以下步骤:

3、s100、热分析样品准备:将热处理后的合金铸锭切割成特定尺寸的圆柱形的样品,并对样品的表面进行打磨、清洗和干燥;

4、s200、热分析装置准备:设置差示扫描量热仪,确保所有测试在氦气环境下进行,并使用标准样品对样品进行校准;

5、s300、热弹性马氏体相变特征温度的测定:将样品放入差示扫描量热仪的坩埚中,并启动差示扫描量热仪进行温度循环,以确定马氏体相变的温度范围和相变潜热;

6、s400、调制热流周期和调制热流振幅的选定:根据合金的热弹性马氏体转变温度范围和基本热流升/降温速率,选择调制热流振幅的选定:根据相变潜热的大小和相变特征温度范围,选择合适的调制热流振幅;

7、s500、热弹性马氏体转变过程可逆部分和不可逆部分的测定:在差示扫描量热仪中,以设定的冷却速度降温至低于马氏体相变起始温度,然后叠加调制热流,设定振幅和周期,再以设定的加热速度升温,通过调节参数测量相变过程中的可逆能量和不可逆耗散;

8、s600、数据分析:通过测量和分析,可以计算出合金的热容、相变过程中的放热和吸热过程、以及相变过程中的不可逆耗散能量。

9、进一步的,差示扫描量热仪包括一号炉、二号炉、一号坩埚、二号坩埚、一号加热元件和二号加热元件。

10、进一步的,在s100中,包括以下步骤:

11、s110、将热处理后的合金铸锭使用电火花线切割成高度约为1-3毫米,直径约为2-4毫米的圆柱形的样品;

12、s120、使用600#金相砂纸对样品表面进行打磨,确保样品表面光滑;

13、s130、将打磨后的样品浸入丙酮溶液中,并使用超声波清洗去除表面的油污和碎屑;

14、s140、清洗后的样品用镊子夹取,避免用手直接触摸,取出后用冷风机吹干;

15、s150、将干燥后的样品置于干燥环境、干净容器内备用,以保持样品的清洁和干燥状态。

16、进一步的,在s200中,包括以下步骤:

17、s210、准备并设置差示扫描量热仪,差示扫描量热仪包括一号炉和二号炉,一号炉配有一号坩埚,二号炉配有二号坩埚,其中一号坩埚容纳有参考物,二号坩埚容纳有样品,一号炉和二号炉,分别配备有一号加热元件和二号加热元件,同时,在靠近一号坩埚和二号坩埚处分别安装有一号温度传感器和二号温度传感器;

18、s210、将参考物放入一号坩埚中,待样品放入二号坩埚中;

19、s220、将差示扫描量热仪内部设置为氦气环境;

20、s230、使用参考物,对温度、热流和响应时间进行校准;

21、s240、使用蓝宝石标准样品,对差示扫描量热仪的热电阻和电容进行校准。

22、进一步的,在s300中,包括以下步骤:

23、s310、将清洗干燥后的样品放入二号坩埚中,并调节样品与二号坩埚的相对位置,确保样品处于二号坩埚底部的中心位置;

24、s320、启动差示扫描量热仪,以一定的冷却速度降温至一个预设的低温点;

25、s330、达到预设的低温后,保持恒温一段时间,以确保样品温度均匀;

26、s340、以一定的加热速度升温至一个预设的高温点,高温点高于样品的逆马氏体相变结束温度20-30k;

27、s350、达到预设的高温后,再次保持恒温一段时间;

28、s360、以一定的冷却速度再次降温至s320中预设的低温点;

29、s370、在s310-s360中,记录样品的热流变化,以获得马氏体相变温度,即mf、ms、as和af,以及相变潜热值,即δha和δhm。

30、进一步的,在s400中,包括以下步骤:

31、s410、选择一个基本的热流升/降温速率;

32、s420、基于合金的热弹性马氏体转变温度范围和基本热流速率,估算完成整个热弹性马氏体转变过程所需的时间;

33、s430、根据整个热弹性马氏体转变过程所需的时间和合金的热弹性马氏体转变温度范围,选择适当的调制热流周期,确保在转变温度范围内有足够数量的振荡周期。

34、进一步的,在s500中,调制热流振幅的选定需要综合参考s300中获得的相变潜热值与相变特征温度的范围,当被测材料的相变潜热较小时需要配合较大的调制热流振幅;研究较小温度范围内发生的相转变需要使用较小的调制热流振幅。

35、进一步的,在s600中,包括以下步骤:

36、s610、启动差示扫描量热仪,以设定的冷却速度降温至低于马氏体相变起始温度约20k的起始点;

37、s620、达到起始点后,保持恒温5-10分钟,以确保样品温度均匀;

38、s630、在基本热流上叠加调制热流,设定好在s400和s500中确定好的调制热流振幅和周期;

39、s640、以设定的加热速度升温至高于逆马氏体相变结束温度约20k的结束点,达到结束点后,再次保持恒温5-10分钟,然后以设定的冷却速度降温回起始点;

40、s650、在整个升温和降温过程中,记录样品的热流变化,测量热弹性马氏体相变过程中的可逆能量和不可逆耗散。

41、一种存储介质,该存储介质上储存有计算机程序,计算机程序被处理器执行时实现上述的一种基于调制差示扫描量热仪测量热弹性马氏体相变过程中可逆能量和不可逆耗散的方法。

42、一种计算机设备,包括:存储器、处理器及存储在存储器上并可在处理器上运行的计算机程序,处理器执行程序,以实现上述的一种基于调制差示扫描量热仪测量热弹性马氏体相变过程中可逆能量和不可逆耗散的方法。

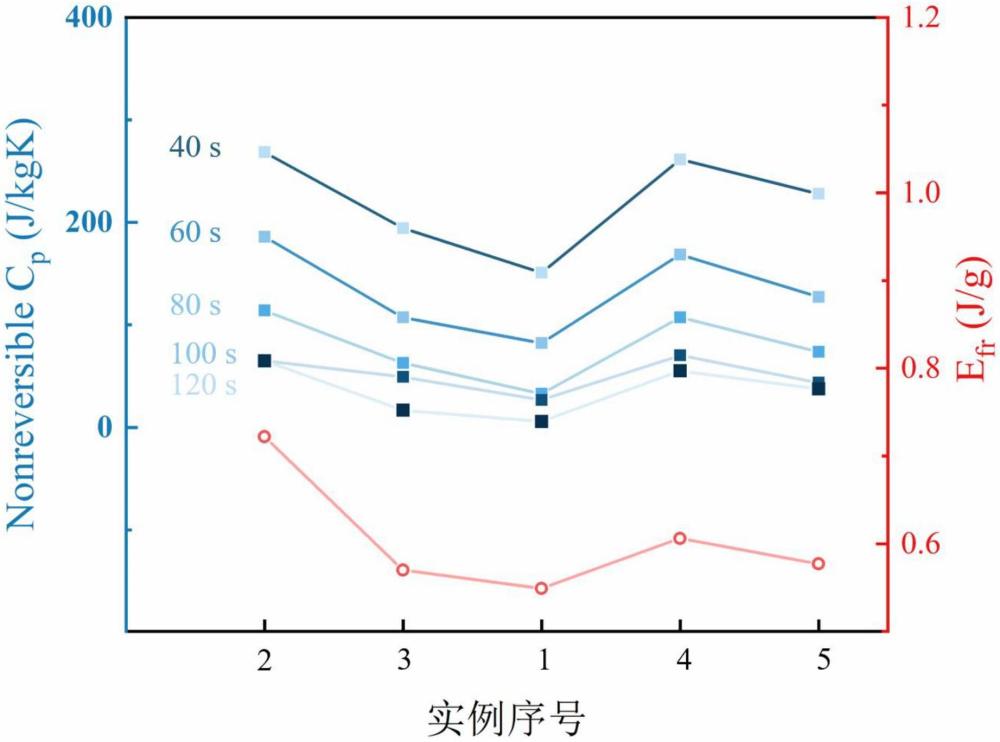

43、本发明的有益效果:本发明所设计的一种基于调制差示扫描量热仪测量热弹性马氏体相变过程中可逆能量和不可逆耗散的方法,基于调制差示扫描量热仪(mdsc)的创新应用,实现了对热弹性马氏体相变过程中可逆与不可逆热流的精确分离,显著提升了对材料相变特性的深入理解。本发明不仅增强了能量分析的精度,还扩展了其在多种合金系统中的应用潜力,包括但不限于ni-mn-x、ni-ti、cu-al-x和au-cd等合金。此外,通过量化不可逆耗散,为揭示材料微观结构与宏观现象之间的联系提供了新的视角,促进了材料性能的优化和磁制冷材料等应用领域的技术进步。且本发明的方法,其标准化的实验步骤和参数选择进一步提高了实验结果的可重复性和可靠性,为材料科学研究提供了强有力的分析工具,推动了整个领域的科学发展。

- 还没有人留言评论。精彩留言会获得点赞!