一种风扇机匣包容性试验装置及使用方法与流程

本发明涉及航空发动机测试技术,具体涉及一种风扇机匣包容性试验装置及使用方法。

背景技术:

1、航空燃气涡轮发动机转子以非常高的转速运转,当转子叶片在运转过程中由于受外物撞击、低周疲劳、高周疲劳等因素影响出现破坏或失效,叶片断裂飞出后,若机匣不能包容,则飞出的高能断叶碎片击中飞机其他部位,轻则导致飞行功能丧失,重则造成机毁人亡。因此,为了保证航空发动机工作的可靠性和安全性,在航空发动机研制过程中,必需对机匣包容性展开研究,并需通过零部件试验、整机试验验证。

2、在机匣包容性试验研究方面,目前的研究主要集中在叶片飞断方式的控制技术及试验装置的结构设计方面。尤其在叶片飞断方式的控制技术方面的研究颇多,已从最初采用预制缺口、预制缺口与局部快速加热结合法、爆破法、发展到遥控聚能切割技术的成熟应用。然而,在机匣包容性试验装置结构设计的研究较少,尤其是适用于大直径风扇机匣包容性试验装置的立式结构甚少。

3、现有用于大直径风扇机匣包容性的试验装置,通过增加下支撑轴,尽管解决了转子叶片与机匣发生碰摩问题,但需要反复升降真空舱盖并通过反复调整支撑轴装配位置以保证转子与下支撑轴之间的同心度,存在装配效率低的缺点;同时存在转子正下方无法布置摄像机,需在真空舱底部周向布置多台摄像机并进行联合调试,导致试验效率较低。

技术实现思路

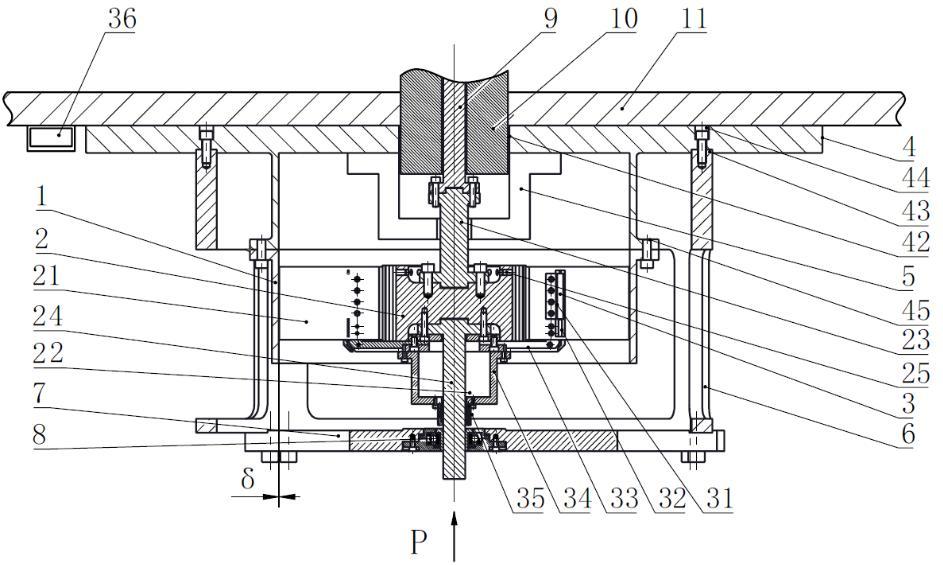

1、一方面,为了解决现有技术的问题,本发明提供了一种风扇机匣包容性试验装置,包括:上固定板,所述上固定板的上端与立式旋转试验器真空舱盖连接,所述上固定板上设置有用于所述立式旋转试验器的阻尼装置穿过的通孔;

2、筒型连接壁,所述筒型连接壁的上端与所述固定板的下端连接,所述筒型连接壁的下端与下连接板连接;

3、待测试风扇机匣试验件,所述待测试风扇机匣试验件置于所述筒型连接壁内侧,且所述待测试风扇机匣试验件的外侧与所述筒型连接壁内侧连接,所述待测试风扇机匣试验件与所述上固定板的下端连接;

4、试验转子,所述试验转子置于所述待测试风扇机匣试验件内,所述试验转子的上端与立式旋转试验器的柔性主轴相连,所述柔性主轴与所述阻尼装置的内侧连接,所述试验转子的下端与所述下连接板连接通过下限位轴承组件连接;

5、遥控聚能切割装置,所述遥控聚能切割装置与所述试验转子连接;

6、对半式上卡套,所述对半式上卡套位于待测试风扇机匣试验件内侧,所述对半式上卡套与所述试验转子配合连接,所述对半式上卡套的上端与所述固定板的下端连接。

7、进一步地,所述上固定板与阻尼装置配合装配时,装配同心度要求≤φ0.012mm,并作为风扇机匣包容性试验装置在装配时的第一基准。

8、进一步地,所述筒型连接壁上设置有筒型连接壁连接孔ⅰ和筒型连接壁连接孔ⅱ;

9、所述筒型连接壁连接孔ⅰ和所述筒型连接壁连接孔ⅱ分别位于所述筒型连接壁的上端面和下端面上,且分别均匀分布有多个;

10、所述筒型连接壁分别经所述筒型连接壁连接孔ⅰ和所述筒型连接壁连接孔ⅱ与所述上固定板和所述下连接板通过紧固件连接;

11、所述筒型连接壁的上端面和下端面与径向基准面的垂直度均≤0.005mm;

12、所述筒型连接壁与所述上固定板连接后,装配同心度要求≤φ0.012mm,并作为风扇机匣包容性试验装置在装配时的第二基准。

13、进一步地,所述筒型连接壁的壁身上轴向设置有装配待测试风扇机匣试验件的若干窗口,用于通过所述窗口在待测试风扇机匣试验件外侧周向粘贴应变片及布置加速度传感器,所述加速度传感器用于风扇机匣包容性试验过程中待测试风扇机匣试验件应变及应力数据的采集。

14、进一步地,所述下连接板上设置有定位槽环ⅱ、下连接板装配孔ⅰ、中心台阶孔和下连接板装配孔ⅱ;

15、所述下连接板呈三角飞镖结构;

16、所述定位槽环ⅱ设置有多个,且分别设置于所述下连接板的三个角的上端面上;

17、所述下连接板装配孔ⅰ设置有多个,且分别设置于所述定位槽环ⅱ的槽底上;

18、所述中心台阶孔贯穿设置于所述下连接板的中心处;

19、所述下连接板装配孔ⅱ沿着所述中心台阶孔周向均匀设置有多个;

20、所述下连接板经所述下连接板装配孔ⅰ和筒型连接壁连接孔ⅱ,通过限位件与所述筒型连接壁连接;

21、所述中心台阶孔,用于装配连接下限位轴承组件;

22、所述下连接板装配孔ⅱ内设置与所述下限位轴承组件连接的限位件;

23、所述定位槽环ⅱ与筒型连接壁的下端配合连接,装配同心度要求≤φ0.012mm,并作为风扇机匣包容性试验装置在装配时的第三基准。

24、进一步地,所述下限位轴承组件包括:下限位轴承、轴承铜衬套、轴承座、轴承垫和o型圈;

25、所述轴承铜衬套过盈装配于下限位轴承内孔;

26、所述轴承座的内孔与下限位轴承过盈装配,所述轴承座的外侧过盈装配于下连接板的中心台阶孔内;

27、所述轴承垫径向过盈装配于下限位轴承外侧,所述轴承垫的下端面与轴承座间隙配合;

28、所述o型圈装配于轴承垫法兰端面上;

29、所述下限位轴承与试验转子配合装配,径向装配单边间隙≤2mm,装配同心度要求≤φ0.05mm。

30、进一步地,所述试验转子包括:风扇叶片试验件、轮盘、上连接芯轴和下连接轴;

31、所述风扇叶片试验件安装于设置在所述轮盘两侧的榫槽内;

32、所述上连接芯轴的下端与设置在所述轮盘顶部的上端内孔连接,所述上连接芯轴的上端与立式旋转试验器的柔性主轴相连;

33、所述下连接轴的上端与设置在所述轮盘底部的下端内孔连接,所述下连接轴的下端与下限位轴承组件连接;

34、所述遥控聚能切割装置分别与所述轮盘和所述下连接轴连接。

35、进一步地,所述上固定板上开设有上固定板连接孔ⅰ、中心孔、定位环槽ⅰ、上固定板接孔ⅱ、上固定板连接孔ⅲ和上固定板连接孔ⅳ;

36、所述上固定板连接孔ⅰ设置有多个,且靠近所述上固定板的边缘处均匀分布;

37、所述中心孔设置于所述固定板的中心处;

38、所述定位环槽ⅰ位于所述上固定板连接孔ⅰ与所述中心孔之间,所述定位环槽ⅰ轴向均匀分布;

39、所述上固定板接孔ⅱ设置于定位环槽ⅰ内,且与所述定位环槽ⅰ同心设置;

40、所述上固定板连接孔ⅰ用于将上固定板与立式旋转试验器真空舱盖的下端面连接;

41、所述中心孔与阻尼装置配合连接;

42、所述上固定板接孔ⅱ设置于所述定位环槽ⅰ内,所述筒型连接壁经所述筒型连接壁连接孔ⅰ、限位件和上固定板连接孔ⅱ与所述上固定板的定位环槽ⅰ连接;

43、所述上固定板连接孔ⅲ周向均布于上固定板的下端面上,所述上固定板连接孔ⅲ用于连接待测试风扇机匣试验件;

44、所述上固定板连接孔ⅳ周向均布于上固定板的下端面上,用于连接对半式上卡套,所述上固定板连接孔ⅳ轴向分布于所述上固定板接孔ⅱ与所述中心孔之间。

45、进一步地,所述半式上卡套包括:对半式上卡套装配孔ⅰ和对半式上卡套装配孔ⅱ;

46、所述对半式上卡套装配孔ⅰ,通过螺钉标准件及上固定板连接孔ⅳ,实现对半式上卡套的上端面与上固定板的下端面连接;

47、所述对半式上卡套装配孔ⅱ与试验转子配合连接。

48、另一方面,本技术提供一种风扇机匣试验方法,采用风扇机匣包容性试验装置进行试验,所述试验包括真空下的静态爆破切割预试验、动态爆破切割预试验和风扇机匣包容性试验中的任意一种;

49、所述试验方法包括以下步骤:

50、步骤1,将待测试风扇机匣试验件装配到所述风扇机匣包容性试验装置中;

51、步骤2,在正对试验转子且位于试验转子下方的真空舱底部中心安装图像采集装置;

52、步骤3,抽真空,按照试验要求对试验转子加载转速,记录试验数据资料;

53、真空下静态爆破切割预试验:

54、a、将验转子、遥控聚能切割装置、上固定板和对半式上卡套进行装配,并在正对试验转子的真空舱底部中心安装高速摄像机;

55、b、关闭立式旋转试验器真空舱盖,调试确认遥控聚能切割装置的信号发射器和无线引爆接收器之间能够有效传输引爆信号;

56、c、抽真空,打开摄像机并同时开启遥控聚能切割装置的引爆开关;并保存摄像记录叶片起爆过程的视频文件;

57、d、试验结束后,打开立式旋转试验器真空舱盖,检查风扇叶片试验件预爆裂切割长度是否满足设计要求,预留连接部位是否受损;

58、若在风扇叶片试验件预爆裂切割长度满足设计尺寸要求且预留连接部位未受损时,开展真空下动态爆破切割预试验;否则,重复步骤a-d;

59、真空下动态爆破切割预试验:

60、e、装配所述试验转子、遥控聚能切割装置、上固定板、对半式上卡套、筒型连接壁、下连接板和下限位轴承组件,并在正对试验转子的真空舱底部中心安装高速摄像机;

61、f、重复步骤b;

62、g、抽真空,加载转速至目标转速并保载;打开摄像机并同时开启遥控聚能切割引爆开关;记录转速、振动位移数据,并保存摄像记录叶片起爆飞脱过程的视频文件;

63、h、试验结束后,打开立式旋转试验器真空舱盖,检查试验转子预引爆裂部位是否在试验目标转速+爆破切割条件下断裂;

64、若试验转子的预爆裂切割部位在试验目标转速+爆破切割条件下断裂,则开展风扇机匣包容性试验;否则,重新设计其预连接部位尺寸并重复步骤a-h;

65、风扇机匣包容性试验:

66、i、装配上述风扇机匣包容性试验装置;

67、j、在待测试风扇机匣试验件外侧周向均布粘贴应变片、均布固定加速度传感器,并连接搭建采集系统;

68、k、重复步骤b;

69、l、抽真空,加载转速至目标转速并保载;打开摄像机并同时开启遥控聚能切割引爆开关;记录转速、振动位移数据,采集记录应变及加速度数据并保存摄像记录叶片起爆飞脱过程的视频文件。

70、本发明的有益效果:

71、1、通过本发明提供的试验装置及试验方法,有效解决了风扇机匣包容性试验过程中风扇叶片试验件与待测试风扇机匣试验件间的碰摩问题,同时避免了在装配过程反复升降立式旋转试验器的真空舱盖,有效提高了装配效率。

72、3、通过采用的对半式上卡套,可有效降低柔性主轴在试验过程出现断裂而引起的径向振动值,保护立式旋转试验器的阻尼装置及传动系统免于损坏,另外,采用的筒型连接壁,壁身设计为周向均布的三个窗口结构,便于在待测试风扇机匣试验件外侧周向粘贴应变片及布置加速度传感器,便于试验过程中风扇机匣应变及应力数据的采集,且设置的下连接板,有效避免试验转子在试验过程中因柔性主轴出现断裂而甩出时,对待测试风扇机匣试验件造成二次损伤。

73、3、通过本发明提供的试验装置及试验方法,采用的真空爆破切割预试验、真空下动态爆破切割预试验及风扇机匣包容性试验方法,确保了采用的遥控聚能切割技术未对风扇叶片试验件的爆裂产生额外的离心载荷,保证了风扇机匣包容性试验的准确性。

- 还没有人留言评论。精彩留言会获得点赞!