一种腐蚀缺陷多层穿透成像检测系统及方法与流程

本发明涉及无损检测,尤其涉及一种腐蚀缺陷多层穿透成像检测系统及方法。

背景技术:

1、对压力容器以及压力管道的腐蚀缺陷(均匀减薄、坑蚀、开裂、夹层等)的及时准确的检出对石油化工企业的安全生产以及设备、管线的维修更换意义重大。

2、腐蚀缺陷的成像技术是目前无损检测发展的热点,目前虽然通过射线和超声技术均可实现腐蚀缺陷的成像,但这两种技术均存在一定程度的应用限制。射线技术如x射线成像技术在检测焊缝等获得了广泛的应用,数字dr技术近几年也获得了快速的发展,但是由于射线技术存在放射源,对人体健康会造成伤害,在生产现场应用代价较大(晚上作业、清场作业);受温度和现场作业条件的限制较大,应用范围有限。超声波相控阵技术也可以实现对腐蚀缺陷的成像,但是超声波检测技术需要使用耦合剂,对被测对象的表面的要求较高,需要表面打磨和除锈除除漆;超声波检测技术对温度影响比较敏感,温度超过150℃声速漂移会导致无法实现对待测对象的准确成像检测。

3、脉冲涡流检测是一种先进的无损检测技术,近几年在石油化工生产现场发现减薄缺陷、坑蚀缺陷以及裂纹缺陷等方面获得了广泛的应用。

4、脉冲涡流技术的优势是:1)相对于其他无损检测,脉冲涡流检测适用温度范围大,可检测-40℃到500℃的运行管件,可实现在役检测。2)脉冲涡流检测表面处理需求较低,无需打磨除锈除漆,无需耦合剂,无需样管,应用方便。3)脉冲涡流检测技术适应生产现场复杂情况的能力强,可适应不同材质、不同规格、不同温度、不同检测对象(设备、管线、炉管、小接管),使用范围更广。

5、本技术人在先申请的授权的发明专利:一种脉冲涡流壁厚检测方法和装置,专利号为201510891297x,采用单探头检测,单个探头检测只能得到线性信息,采用斜率壁厚法,通过对线性数据分析得到壁厚图(如图9所示),存在的问题是:图像能在一定程度上反应管件腐蚀情况,得到的二维图像不够直观,无法判断缺陷所在的三维位置,无法穿透成像;无法确识别腐蚀缺陷发生发展的趋势变化和过程变化;无法准确辨别局部腐蚀和缝隙腐蚀,内腐蚀、外腐蚀,腐蚀检测的精度差,容易漏检和误检;无法维修和更换提供更准确的决策依据。

6、为此,设计一种腐蚀缺陷多层穿透成像检测系统及方法,解决以上问题。

技术实现思路

1、本发明为克服以上不足,提供一种腐蚀缺陷多层穿透成像检测系统及方法;

2、一种腐蚀缺陷多层穿透成像检测方法,其特征在于,包括以下步骤:

3、第一步、传感器的选择和安装

4、根据待测管道的材质和壁厚,选择合适的传感器,传感器设置合适的频率,频率参数设置的原则为频率选择随壁厚的增加而降低,同时随检测材质磁导率的降低而增加;将n个传感器手持置于待测管道上或通过夹具夹持安装到待测管道上;

5、第二步、数据采集

6、n个传感器沿待检测管道周向运动和轴向运动来对待测管道进行扫描;控制器发送信号到脉冲涡流检测设备,使用固定的脉冲涡流信号发射到传感器的发射探头,脉冲涡流检测设备的发射单元发出激励方波;所述脉冲涡流传感器的探头的激励线圈接收所述激励方波,输入激励方波信号的激励线圈在待监控管件的腐蚀区域形成电磁场;所述脉冲涡流传感器的探头的检测线圈接收磁感应信号,并将磁感应信号传回脉冲涡流检测设备的接收单元;

7、第三步、数据预处理

8、把同一个传感器在待测管道上扫描采集到的数据划分为一份,n个传感器共得到n份数据,将n份数据命名为:a1、a2、…、an;

9、设一个传感器包含co个测点,每个测点sc个时窗;

10、n个传感器是联动的,则每个传感器的时窗个数和测点个数都一样;

11、故每份数据都包含sc*co个数据点;

12、第四步、数据处理及显示;

13、1).数据特征化

14、对每一个传感器采集到的那一份数都做以下操作:

15、以a1为例,

16、(1)选参考点:

17、在a1中选取数值最大的测点作为参考点;

18、(2)得到b1:

19、用a1中其它测点与参考测点相比得到,把相比后的数进一步处理得到b1;

20、

21、其中a、b为调整参数,a、b都大于0;

22、其他a2、a3、…、an做同样操作,得到b2、b3、…、bn;

23、(3)从b1中选取未受发射磁场影响且噪声小的时窗数据,筛选后的数据为c1;

24、对b1、b2、…、bn都做以上操作,得到每个传感器的特征数据c1、c2、…、cn;

25、把得到的每个传感器的特征数据c1、c2、…、cn按照n个传感器的排列方式列好得到n*co*sc大小的三维矩阵数据;

26、2).数据可视化

27、根据得到的n*co*sc大小的三维矩阵数据绘制三维图,得到特征数据后,将相同时窗下的数据放在同一层,数据的大小由颜色表示,用指定的某种颜色深浅来线性映射特征数据的大小,绘制多层穿透图像,指定的颜色越深,代表腐蚀越严重;

28、多层穿透图像可显示不同个壁厚区间的腐蚀情况图,拓展放置后的图即好似将待测管道层层切片展示后的示意图;

29、3).判断腐蚀情况

30、得到的n*co*sc大小的三维矩阵中的特征数据可用以判断腐蚀情况,其中特征数据越小代表腐蚀越严重;

31、特征数据不同时窗下的最小值的平均数与腐蚀程度之间具有指数变化规律;

32、设特征数据不同时窗下的最小值的平均数是x,腐蚀程度为y,可以将这个值带入下列公式得到腐蚀程度y:

33、

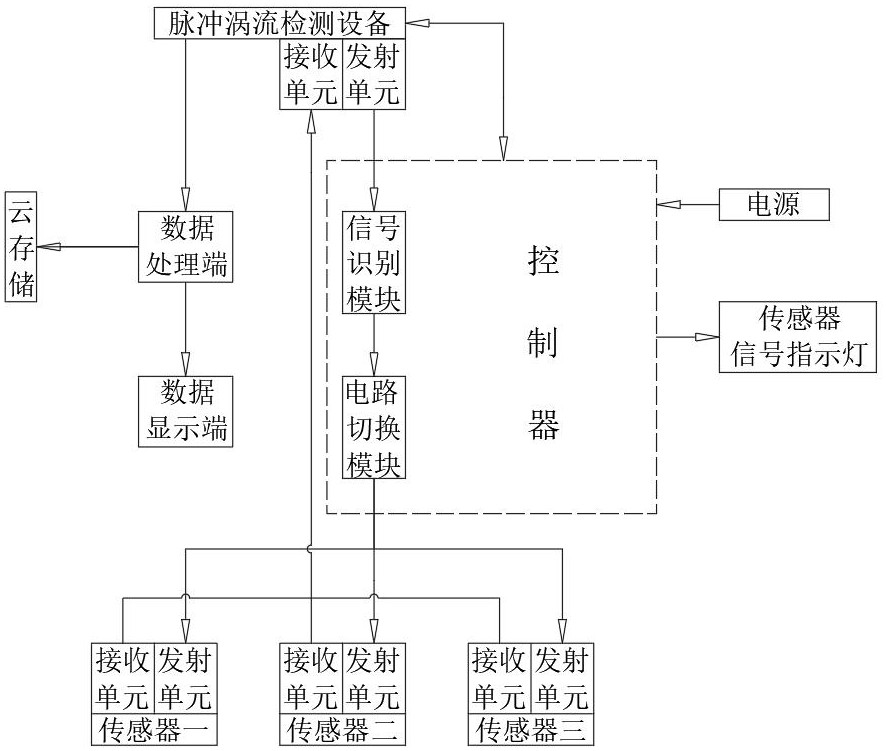

34、c、d是通过实验的到的参数,e是自然常数,c>0,d<0。

35、优选的,所述数据处理及显示步骤中数据特征化步骤中对b1到bn数据的筛选有两步:

36、第1)步、利用磁饱和数据相同的性质,对前部时窗数据求导,数据导数为0或者小于0.01的数判定是磁饱和数据,删除磁饱和数据;

37、第2)步、对尾部时窗数据进行移动平均,再和中间数据相减得到一个判断数据,计算方差,方差小的数据可用,方差大的数据删除。

38、优选的,所述数据处理及显示步骤中数据可视化采用的映射颜色从编程软件中选取,编程软件包括但不限于java、python、matlab、c++。

39、优选的,所述数据处理及显示步骤中数据可视化采用的映射颜色组是matlab的jet颜色组的一半。

40、优选的,本发明所述一种腐蚀缺陷多层穿透成像检测方法应用的腐蚀缺陷类型包括但不限于:内壁腐蚀缺陷检测、表面腐蚀缺陷检测、坑蚀缺陷检测、穿孔缺陷检测、裂纹缺陷检测。

41、优选的,本发明所述一种腐蚀缺陷多层穿透成像检测方法应用的检测场景(或对象)包括但不限于:检测常规管线、设备、小接管、炉管、换热器管束的腐蚀情况检测。

42、优选的,在待测管道的壁厚范围中,绘制5-30层不同深度下多层穿透图像,通过多层穿透图像连续展示该深度下的二维腐蚀状态图像。

43、一种腐蚀缺陷多层穿透成像检测系统包括脉冲涡流检测设备、控制器和数据处理单元;

44、所述脉冲涡流检测设备包括发射单元和接收单元;

45、所述脉冲涡流检测设备设置有n个传感器,n大于等于3;

46、所述控制器包括信号识别模块和电路切换模块;所述信号识别模块连接电路切换模块;

47、所述信号识别模块连接所述发射单元连接,所述信号识别模块用以识别脉冲涡流的频率;

48、所述电路切换模块连接传感器,用于n个传感器之间的电路的切换;

49、每个所述传感器的探头包括激励线圈和检测线圈;

50、每个所述激励线圈无线连接所述发射单元,每个所述检测线圈连接所述接收单元;

51、所述脉冲涡流检测设备无线连接所述数据处理端;

52、n个所述传感器手持或通过夹具在待测管道上沿x或y轴方向上移动。

53、优选的,所述数据处理单元为手机或电脑。

54、优选的,所述脉冲涡流检测设备和所述控制器均外连电源。

55、优选的,所述脉冲涡流检测设备壳连接云存储,用以保存数据。

56、优选的,所述控制器连接有传感器信号指示灯。

57、本发明的有益效果是:

58、本发明所述一种腐蚀缺陷多层穿透成像检测系统,具有的优势:通过多个传感器配合扫射,得到的数据转化为包含颜色在内的四维图像,更直观,更能清楚的判断缺陷所在的三维位置,可以穿透成像,可通过类似切片的分层式方式通过颜色变化更直观的看到腐蚀缺陷的状态和程度;

59、通过多层成像可准确识别腐蚀缺陷发生发展的趋势变化和过程变化;通过多层成像可准确辨别是属于局部腐蚀、缝隙腐蚀、内腐蚀、外腐蚀等中的哪一腐蚀类型,提高了腐蚀检测的精度,避免漏检和误检;通过多层成像可实现多角度、全方位对腐蚀缺陷的分析解剖,对维修和更换提供更准确的决策依据,推动腐蚀机理分析,为工艺防腐技术的发展提供更多的数据支持;

60、本发明所述脉冲涡流检测方式能够在役检测,对待测管道的表面处理需求较低,无需打磨成光滑表面,检测时无需耦合剂,无需样管,检测的温度范围大,可检测-40℃到500℃的运行温度下的管件;

61、本发明所述一种腐蚀缺陷多层穿透成像检测方法,步骤明了简便,得到的图像更直观,更立体的反应出缺陷的状态和程度。

62、本发明所述的系统和方法可应用于检测常规管线、设备、小接管、炉管、换热器管束的多种腐蚀情况的检测,比如内壁腐蚀缺陷检测、表面腐蚀缺陷检测、坑蚀缺陷检测、穿孔缺陷检测、裂纹缺陷检测。

- 还没有人留言评论。精彩留言会获得点赞!