一种汽车座椅海绵硬度检测方法及设备与流程

本发明涉及海绵检测装置,具体为一种汽车座椅海绵硬度检测方法及设备。

背景技术:

1、汽车行业一直非常重视汽车座椅材料的质量和性能,因为它们对舒适性和安全性有影响,随着车辆变得越来越先进,对更精确、更高效的质量控制流程的需求也在不断增长。

2、目前,需要大量的手动操作,且对单一海绵进行测量,由于操作人员的影响,导致测试结果发生变化,通常使用更简单的机械或气动方法对海绵施加压力,并使用基本的电子或模拟计来测量硬度。

3、针对上述中的相关技术,首先,无法在测量过程中提供多次测量减少偶然性的机制,没有联动的上下料机构,手动调整和校准可能会带来不一致,其次由于测试速度较慢和需要操作员参与,这些因素导致检测速度变慢,导致测量的误差,此外,现有系统可能无法考虑汽车座椅泡沫在实际使用过程中承受的动态硬度,从而导致测试结果与实际性能之间存在差异,因此,本领域技术人员提供了一种汽车座椅海绵硬度检测方法及设备解决上述背景中提出的问题。

技术实现思路

1、本发明的目的在于提供一种汽车座椅海绵硬度检测方法及设备,以解决上述背景技术中提出的问题。

2、为了解决上述技术问题,本发明提供如下技术方案:

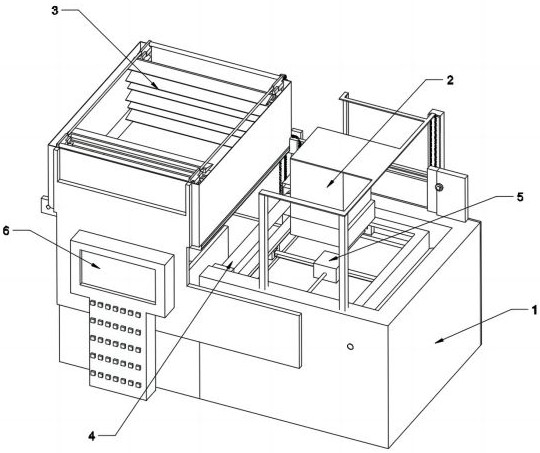

3、一种汽车座椅海绵硬度检测设备包括架体、检测机构、上料机构、下料机构、定位机构和控制器,定位机构和下料机构紧固连接,下料机构和架体转动连接,上料机构和下料机构传动连接,检测机构和下料机构传动连接,上料机构和架体紧固连接,下料机构和控制器电连接,控制器和架体紧固连接,检测机构位于定位机构上方。

4、通过采用上述技术方案,上料机构首先接收海绵,并与下料机构传动连接,确保材料能够顺利进入检测区域,上料机构与控制器电相连,确保检测完成后海绵能够被及时移出,控制器管理整个系统的操作,并与架体固定连接以保证稳定性,检测机构位于定位机构上方,可进行精准定位和硬度测试,工作流程开始于上料机构将海绵放入设备中,随后海绵被送到检测区域,定位机构调整海绵的位置,以便检测机构能够准确对准并对海绵的硬度进行测量,检测机构通过下压块和传感器来检测海绵的硬度值,测试完成后,下料机构将测试过的海绵移出,为下一块材料的测试腾出空间,工作原理基于检测机构中的传感器对海绵施加力度,并测量其对压力的反应来确定硬度,通过控制器与各机构的电连接,能够实现自动化的操作,确保测试过程的一致性和可重复性,达到的效果是,该设备能够快速、准确地评估海绵材料的硬度,适用于批量生产中的质量控制,其自动化的特点减少了人为操作的需求,提高了检测效率和准确性。

5、进一步的,检测机构包括支撑杆、下压块、超声波传感器、压头、压力传感器和摩擦检测组件,支撑杆和下压块紧固连接,下压块和压头紧固连接,超声波传感器和压头紧固连接,压头为半球形,压力传感器和压头紧固连接,下压块和摩擦检测组件滑动连接。

6、通过采用上述技术方案,支撑杆固定下压块,下压块通过紧固的压头对海绵施加压力,而压头与超声波传感器和压力传感器相连,这些传感器用于监测海绵在受力时的反应。 压头设计为半球形,有利于均匀分布压力并模拟实际使用时海绵的应力情况,摩擦检测组件则通过滑动连接来评估海绵表面对摩擦的抵抗,当海绵置于定位机构上后,检测机构的压头会下压,施加预定的压力到海绵上,压力传感器会测量施加压力时海绵的反应,而超声波传感器则用于评估材料的压缩程度和弹性特性,与此同时,摩擦检测组件评估海绵对摩擦的阻力,压力传感器收集海绵在受到压头压力时的硬度数据,超声波传感器则通过发射和接收超声波来检测海绵的密度变化和回弹特性,从而提供海绵的硬度和弹性信息,摩擦检测组件则通过相对运动来测试海绵表面对摩擦轮的阻力,模拟实际使用中的摩擦情况,达到的效果是对海绵材料的硬度和表面摩擦特性进行了全面的评估,确保了产品在实际使用过程中可以满足要求的耐久性和舒适性,这对汽车座椅制造商来说是至关重要的质量控制环节,通过这种方式,可以在批量生产前对海绵的一致性和性能进行精确测试,从而保证最终产品的品质。

7、进一步的,摩擦检测组件包括第一液压缸、摩擦检测块、连接板、摩擦轮、移动电机、移动轮和摩擦传感器,第一液压缸和摩擦检测块紧固连接,第一液压缸和连接板传动连接,摩擦传感器和连接板紧固连接,摩擦轮和摩擦传感器转动连接,移动电机和摩擦检测块紧固连接,移动轮和摩擦检测块传动连接,摩擦检测块和下压块滑动连接。

8、通过采用上述技术方案,第一液压缸驱动摩擦检测块沿着连接板移动,而连接板是与摩擦传感器固定连接的,摩擦轮附着在摩擦传感器上,并且可以旋转,以便在移动时与海绵表面接触,移动电机控制摩擦检测块的移动,而移动轮确保该移动是平稳的,摩擦检测块与下压块滑动连接允许在摩擦测试中对海绵施加一定的垂直压力,当海绵置于测试位置后,第一液压缸激活,驱动摩擦检测块沿着连接板移动,随着摩擦检测块的移动,摩擦轮与海绵材料表面接触并在其上滚动。 移动电机则负责调整摩擦轮对海绵的滚动速度和压力,同时摩擦传感器记录与海绵表面接触产生的摩擦力。

9、进一步的,上料机构包括张合板、分层板、上料架、分层组件、张合组件和上料板组件,张合组件和张合板传动连接,张合组件和上料架紧固连接,分层组件和分层板传动连接,分层组件和上料架紧固连接,上料板组件和分层组件传动连接,上料板组件和张合组件传动连接,分层组件包括分层块、第一弹性件和分层壳体,分层块和第一弹性件紧固连接,第一弹性件和分层壳体紧固连接,分层壳体和上料架紧固连接,分层板和分层块紧固连接,分层块上设有第一滑动腔,上料板组件和第一滑动腔滑动连接,张合组件包括张合块、第二弹性件和张合壳体,张合块和第二弹性件紧固连接,第二弹性件和张合壳体紧固连接,张合壳体和上料架紧固连接,张合板和张合块紧固连接,张合块上设有第二滑动腔,上料板组件和第二滑动腔滑动连接,上料板组件包括上料板体、上料皮带、上料轮、传动齿轮、传动齿条和上料插架,上料板体和上料轮传动连接,上料皮带和上料轮传动连接,传动齿轮和上料皮带传动连接,传动齿轮和传动齿条传动连接,传动齿轮和上料架转动连接,上料机构和传动齿轮传动连接,传动齿条和上料插架传动连接,上料插架和上料架滑动连接,上料插架和张合块传动连接,上料插架和分层块传动连接,上料插架和第一滑动腔滑动连接,上料插架和第二滑动腔滑动连接。

10、通过采用上述技术方案,张合板的张开,以便海绵能够放置于上料架上,随后,分层组件将海绵分层,确保单个海绵块能够被上料板组件接收,上料板组件通过传动齿轮和齿条的协同工作,驱动海绵逐一沿上料架向下移动,落在上料板组件上,在这一过程中,上料插架与张合块和分层块的传动连接确保了海绵的平稳输送,海绵材料可以被连续、准确地送入检测位置,保证了上料的连续性和同步性,同时第一弹性件的为压缩状态,从而使分层块具有相对上料架两侧向内的回复力,第二弹性件为压缩状态,从而使张合块具有相对上料架两侧向外的回复力,上料插架通过第一滑动腔和第二滑动腔滑动连接,从而推动张合块和分层块,使得海绵可以逐级下降,从而保证了多次海绵的硬度检测能够快速且准确地进行,降低了海绵硬度测试的偶然性,降低了人力操作需求,提高了整个检测流程的自动化水平。

11、进一步的,下料机构包括驱动电机、驱动齿条、驱动齿轮、从动齿轮、驱动皮带、下料板、传送电机、传动轮和传送板,驱动电机和架体紧固连接,驱动电机和驱动齿轮传动连接,驱动齿轮和驱动齿条传动连接,驱动齿条和支撑杆传动连接,驱动齿条和从动齿轮传动连接,从动齿轮和下料板传动连接,下料板和架体转动连接,驱动齿轮和驱动皮带传动连接,驱动皮带和传动齿轮传动连接,传送板和下料板紧固连接,传送电机和传送板紧固连接,传送电机和传动轮传动连接。

12、通过采用上述技术方案,在海绵硬度检测完成后,控制器指令驱动电机启动,驱动电机转动驱动齿轮,驱动齿轮通过与驱动齿条的咬合带动下料板沿架体进行线性运动,在下料板运动的同时,与之连接的传送板也开始工作,由传送电机驱动,将检测完的海绵材料送往指定的下料区域,基于齿轮和电机的协同作用实现动力传递和控制,通过调整驱动电机的速度和力矩,可以控制下料板的移动速度和位置,从而确保海绵材料的平稳下料。

13、进一步的,定位机构包括横向滑块、纵向滑块、横向电机、纵向电机、横向轮、纵向轮、横向杆、纵向杆和平台,平台包括连接块、测试台和测试架,连接块和测试台紧固连接,测试台和测试架滑动连接,连接块上设有第三滑动腔,第三滑动腔和横向杆滑动连接,第三滑动腔和纵向杆滑动连接,横向滑块和横向杆紧固连接,纵向杆和纵向滑块紧固连接,纵向杆和横向杆滑动连接,纵向杆上设有纵向滑动槽,横向杆和纵向滑动槽滑动连接,横向滑块和横向电机紧固连接,横向电机和横向轮传动连接,横向滑块和测试架滑动连接,纵向滑块和纵向电机紧固连接,纵向电机和纵向轮传动连接,纵向滑块和测试架滑动连接。

14、通过采用上述技术方案,横向电机驱动横向滑块通过控制横向杆移动,而纵向电机则驱动纵向滑块通过控制纵向杆移动,平台上的测试台通过连接块与横向杆和纵向杆相连,使得测试台可以在平台上沿横向和纵向自由移动,以便对海绵进行定位,横向电机和纵向电机协同工作,通过旋转各自的轮子来推动滑块在相应的杆上移动,海绵就可以被定位到检测平台上的准确位置,以供检测机构进行硬度测试。

15、进一步的,架体上设有下料腔、转动腔、连接槽和传动槽,连接槽和驱动齿条滑动连接,传动槽和支撑杆滑动连接,下料腔用于容纳检测后的海绵,下料板位于转动腔内转动。

16、通过采用上述技术方案,架体上的下料腔用于收集和暂存已经完成检测的海绵,以便后续处理,转动腔提供了一个空间,使得下料板可以在其中转动,而连接槽和传动槽分别与驱动齿条和支撑杆滑动连接,这使得海绵在整个设备中可以平稳地传输。

17、检测方法包括:

18、(s1)海绵上料:将待测海绵放入上料机构中,通过上料机构中的分层组件和张合组件,带动张合板和分层板,逐一将待测海绵通过上料板体传送到下料机构上;

19、(s2)定位调节:启动定位机构,通过横向杆、纵向杆、连接块等部件,通过连接块的位置,使检测机构对准海绵的测试区域;

20、(s3)测试启动:启动检测机构中的下压块下压,通过压头中的压力传感器和超声波传感器对海绵压缩时进行硬度测试,同时启动第一液压缸下压,通过摩擦传感器检测海绵对摩擦轮的阻力,从而得到下压周边的翘边海绵的硬度;

21、(s4)数据收集与分析:测试过程中,压力传感器和其他检测传感器收集的数据被实时传输至数据处理系统,系统对数据进行分析,包括海绵的回复速率、硬度等关键参数的计算,硬度的可视化展示;

22、(s5)重复测试:通过上料下料的联动方式,重复进行硬度测试,以验证海绵硬度,可以针对同批次和不同批次的海绵进行比对是否合格。

23、与现有技术相比,本发明所达到的有益效果是:通过上料机构、检测机构和下料机构的联动,在开始运行时,上料机构准备接收海绵,张合组件和分层组件相继工作,通过控制器协调动作,确保海绵块被正确分配并逐一传送至测试位置,上料板的开合和下料板的开合传动是同步的,下料板打开时,上料板同步打开,驱动齿条上升,传动齿条上升,同时驱动下压块上升,从而驱动上料插架使得张合块和分层块的往复运动,从而使得上料的逐一进行,海绵到达后,下料板闭合时,上料板闭合,驱动齿条下降,传动齿条下降,同时驱动下压块下降,从而压头对海绵进行加压,从而使得上料的逐一进行,定位机构精确地调整海绵的位置,以便检测机构可以准确对准,检测机构通过下压块施加力度,通过第一液压缸对夹持后的海绵翘边和边缘施压,超声波传感器和压力传感器同步工作,评估海绵的压缩情况和硬度值,同时摩擦检测组件评估海绵的表面摩擦特性,通过摩擦检测组件的下压力模拟汽车座椅泡沫在实际使用过程中承受的动态硬度,所有这些传感器收集的数据都由控制器实时处理,以确保测试的准确性和一致性,测试后,下料机构接管,驱动电机启动,驱动齿轮和驱动齿条工作,带动下料板将检测完成的海绵顺利移出设备,并送往下一个流程或存储区域,转动腔内下料板通过传动槽与支撑杆的配合,确保海绵在移动过程中的稳定性,整个系统的运行由控制器中心化管理,它调节上料、定位、检测、下料各个阶段的操作,保证了整个检测过程的高效和连贯,同时最大化地减少了对人工操作的依赖,海绵的硬度和表面特性能够被快速、准确地评估,满足了多次检测减少偶然性。

- 还没有人留言评论。精彩留言会获得点赞!