基于旋流分离的降尘特性实验系统及方法

本发明属于应用旋流分离,具体涉及基于旋流分离的降尘特性实验系统及方法。

背景技术:

1、旋流分离器是最简单的固气分离设备之一,无运动部件,易于维护。旋流分离器由于结构简单,制造和维护成本低等优点被广泛用于固气分离的过程中。随着潮喷工艺越来越受欢迎,对于潮喷机的要求和性能也越来越高。为适应潮喷工艺的大量推广应用,推链式喷浆机得以研发。推链式喷浆机作为一种风送型潮喷设备具有输送距离长,使用和维护简单等特点,工业性实验和现场应用情况表明该机的各项性能指标已达到施工要求,但高密封下推链式喷浆机余料和余气所引起的喷浆过程产尘问题依旧不可避免。从根本上解决潮喷过程中推链式喷浆机的产尘问题能够有效降低喷浆作业区域粉尘浓度,对喷浆设备质量和效率提升以及工作人员身心健康和安全的提高都具有重要意义。

2、推链式喷浆机的出料缸筒内的喷射潮料在压缩空气的作用大部分通过出料口进入输送管道输送至喷头,在喷头加水后喷至受喷面,另外少部分未能由压缩空气吹出的喷射潮料在推链的推动下继续前进,在重力的作用下从余料口排出,由于推链的密封作用,余料口余料的排出伴有周期性余气。为将推链式喷浆机的余料和余气分离,选择旋流分离器进行分离。

3、基于旋流分离,对推链喷浆机进行余气和余料产生及分离过程中的压力变化、气料分离特性及余料产尘扩散形式及粉尘颗粒运动流型的实验系统和实验方法尚未有研究,限制了旋流分离器在余气和余料分离场景的研究及应用。因此,需要提供一种基于旋流分离器应用下研究推链式喷浆机降尘特性的设备和方法。

技术实现思路

1、本发明所要解决的技术问题一是:提供余料余气发生实验系统及方法,应用油缸、喂料机构、透明输送管及双联活塞,模拟推链式喷浆机的余气余料排出过程;使用高速摄像机观测和记录不同供料条件和供风条件下排放口处排气过程的粉尘扩散形式及颗粒分散规律;使用粉尘采样仪测定排放口处粉尘含量;二是:提供基于旋流分离的降尘特性实验系统及方法,应用旋流分离器,对推链式喷浆机余料口的余料和余气进行固气分离,对旋流分离器的入口进行改进,并在旋流分离器下方设置集料箱,使用脉冲激光仪和高速摄像机记录出风管中的粉尘颗粒的尺寸和运动速度,以反应旋流分离器对余料粉尘的旋流沉降特性;使用粉尘采样仪测定出风管中的粉尘含量,以此反应旋流分离器对余气和粉尘的分离效率。

2、采用的技术方案为:

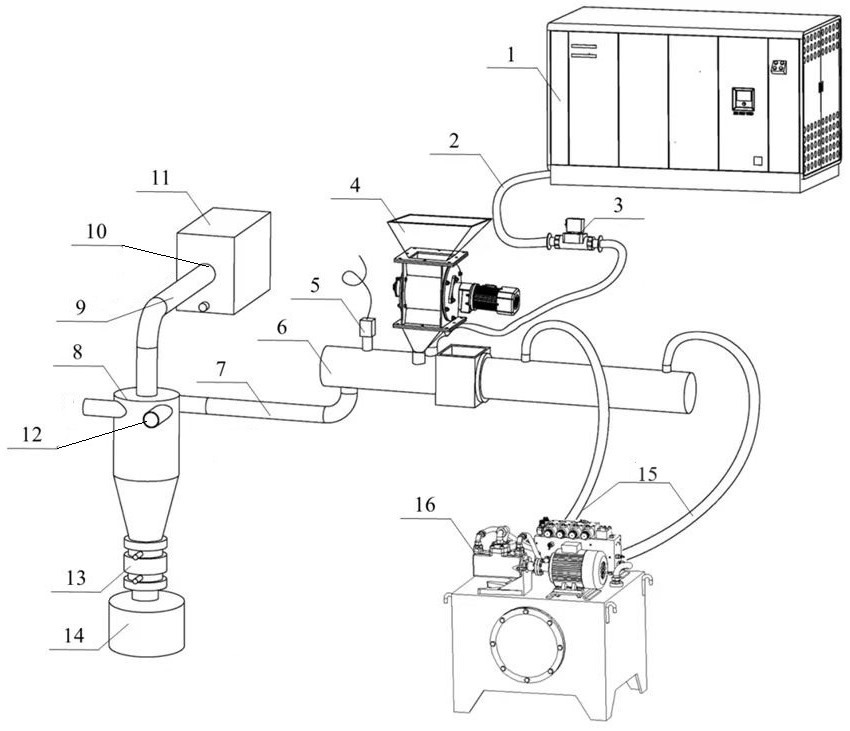

3、基于旋流分离的降尘特性实验系统,包括控制器、风机、旋流分离器,所述旋流分离器包括溢流管、入口、柱段、锥段、底流出口;所述柱段的上侧设置至少两个入口,入口所形成的直线与所在柱段圆切线的夹角呈0°~45°,其中一个入口连接排放管,所述柱段的顶端设置溢流管,所述溢流管连接出风管并连接粉尘采样仪,所述底流出口通过双蝶阀密封组件连接集料箱;

4、还包括喂料机构、送料机构、液压站;

5、所述送料机构上设置进料口、进气口、排放口、进回油口,所述风机通过风管连接进气口,喂料机构的底端出口连接到进料口,所述排放口连接所述排放管,进而连接旋流分离器,液压站通过油管连接进回油口;

6、所述实验系统在出风管、排放管外的一处或两处设置脉冲激光仪,旋流分离器、排放管、出风管外的一处或多处设置高速摄像机;

7、所述控制器通过无线信号连接并控制风机、喂料机构、送料机构、液压站、脉冲激光仪、粉尘采样仪、高速摄像机,并接收信号。

8、优选的,所述旋流分离器由透明的有机玻璃材料制备。

9、作为进一步的优先,旋流分离器的柱段上侧均匀设置四个入口,四个入口所形成的直线与所在柱段圆切线分别呈0°、5°、10°和15°,每个入口配制密封盖;所述双蝶阀密封组件包括第一蝶阀、第二蝶阀,在底流出口从上到下依次设置第一蝶阀、第二蝶阀,第一蝶阀、第二蝶阀交替开启和关闭以实现气体密封和固体颗粒排出。

10、优选的,所述喂料机构包括料斗、密封机构、减速机、变频电机,密封机构内部设置可旋转的叶轮。

11、优选的,所述送料机构包括透明输送管、油缸、双联活塞,透明输送管与油缸通过水洗槽连接;所述油缸内部设置油缸活塞;进回油口设置于油缸的上侧,进气口、进料口设置于透明输送管的上侧。

12、优选的,油缸活塞的活塞杆通过连接轴与双联活塞进行连接;透明输送管的上侧还设置压力变送器,末端设置排放口。

13、优选的,进回油口设置两个,分别为第一进回油口、第二进回油口;其中,第一进回油口位于油缸活塞的右侧上方,第二进回油口位于油缸活塞的左侧上方。

14、优选的,所述液压站包括油泵、电磁控制阀、阀体油箱,油缸的第一进回油口、第二进回油口分别通过油管连接至电磁控制阀的a、b接口,并通过电磁控制阀实现油缸的自动进回油。

15、优选的,所述风管上安装电磁阀,电磁阀通过无线信号连接控制器,实现调控开闭、控制风量。

16、基于旋流分离的降尘特性实验方法,采用所述的基于旋流分离的降尘特性实验系统,包括如下步骤:

17、(1)开展余气压力变化及余料产尘特性实验时,连接风机、送料机构、喂料机构、液压站,排放口不与旋流分离器连接,余气和余料直接外排,粉尘采样仪和高速摄像机安装于排放口外侧;由喂料机构投入所需余料,启动实验系统,液压站为油缸提供液压油驱动双联活塞运动;通过调整喂料机构的转速及油缸的推进速度、风机的供气压力和风量,改变实验条件,观测不同供料条件和供风条件下排放口处排气过程的粉尘扩散形式及颗粒分散规律,并用高速摄像机拍摄记录;同时,使用粉尘采样仪测定排放口处粉尘含量;

18、(2)开展余料输送及其流形和分布特性实验时,连接风机、送料机构、喂料机构、旋流分离器、液压站,排放管连接旋流分离器其中一个入口,其他入口使用密封盖密封;调整喂料机构的转速及油缸的推进速度、风机的供气压力和风量,排放管外侧分别设置脉冲激光仪和高速摄像机,用于记录粉尘颗粒运动及余料颗粒分布特性;

19、(3)开展旋流分离器余气余料气固分离及旋流沉降特性实验时,调整喂料机构的转速及油缸的推进速度、风机的供气压力和风量,选择不同角度旋流分离器入口与排放管连接,旋流分离器外侧安装有高速摄像机,用于拍摄旋流分离器内部物料颗粒的运动;旋流分离器的溢流出口通过溢流管然后进入出风管与粉尘采样仪的采样口相连接,用于采集出风管的粉尘含量;出风管外侧分别安装有脉冲激光仪和高速摄像机,记录出风管中的物料颗粒尺寸和运动速度;

20、(4)计算旋流分离器对余气和余料的分离效率和降尘效率。

21、优选的,旋流分离器对余气和余料的分离效率,计算公式为:

22、 (1);

23、其中, t1 — 进料口加入余料的重量,kg;

24、t2 — 旋流分离器排出余料的重量,kg;

25、旋流分离器对余料产尘的降尘效率,计算公式为:

26、 (2);

27、其中,ω1 — 测得排放口处的粉尘含量,mg/m3;

28、ω2 — 测得的出风管中的粉尘含量,mg/m3。

29、与现有技术相比,本发明的有益效果在于:

30、本发明的送料时采用透明输送管和双联活塞并用油缸驱动,透明输送管上安装有压力变送器,设置了排放口,使用高速摄像机拍摄余料经过排放口向外排放的过程,实现了推链式喷浆机余气和余料产生过程中的余气压力变化规律测定和余料产尘扩散形式、扩散浓度及余料颗粒的分散特性的测定;采用脉冲激光仪和高速摄像机记录下余料在排放管内的运动过程,以分析余料颗粒和粉尘在输送状态下的运动流型及分布特性。

31、本发明的旋流分离器具有四种角度入口的透明有机玻璃材料制备的旋流分离器,使用高速摄像机拍摄旋流分离器内的余料颗粒旋流运动和其入口处余料颗粒的进口速度及其波动情况,可实现分析旋流分离器对余料的旋流沉降形态和速度。

32、旋流分离器的底流出口安装双蝶阀密封组件,以双蝶阀密封组件的开启和关闭实现旋流分离器底流出口的气体密封和固体颗粒排出,称量旋流分离器排出余料的重量,并计算其与进料口加入余料的重量之比,实现旋流分离器对余气和余料的分离效率,操作简单方便;使用脉冲激光仪和高速摄像机记录出风管中的粉尘颗粒的尺寸和运动速度,以实现旋流分离器对余料粉尘的旋流沉降特性,并可通过出风管的粉尘含量与排放口处粉尘含量之比,计算旋流分离器对余气和粉尘的分离效率,简单高效。

- 还没有人留言评论。精彩留言会获得点赞!