一种水壶的测试系统的制作方法

本发明涉及汽车水壶测试,具体为一种水壶的测试系统。

背景技术:

1、防冻液的全称为防冻冷却液,是指在汽车发动机冷却系统中循环的带有防冻等功能的冷却介质,起到对发动机降温的效果,防冻液储存在水壶中,安装在汽车内部,并设置相应的防冻液管道,防冻液随着液循环管路在汽车内部发生流动,在流动的过程对汽车起到冷却的效果,当冷却液不足时,将会使发动机水温过高,而导致发动机机件的损坏,因此防冻液水壶在汽车冷却系统中起到重要的作用,冷却液不足时,需进行及时的添加,来保证汽车冷却系统的正常运行,作为防冻液的储存介质,水壶和管路的密封性能会影响到防冻液的储存和使用,水壶漏液造成壶内防冻液液面下降,从而影响汽车发动机冷却系统的冷却效果,造成发动机过热,影响车辆的使用。

2、防冻液水壶投入使用前需进行测试,保证水壶投入使用后的耐久度,但目前对水壶的测试仅仅测试水壶本体的性能,无法模拟实车使用过程中的情况,缺少模拟数据,并且汽车冷却系统中设置多条冷管管路,因此在水壶的测试过程中配备四通阀,通过四通阀不同开口的接通使得防冻液进出口随之进行切换,模拟实车使用过程中不同模式下防冻液进出口切换,并在水壶耐久度测试过程中同步检测是否发生内漏现象。

技术实现思路

1、本发明的目的在于提供一种水壶的测试系统,通过在水壶配备四通阀,利用四通阀控制不同测试回路的切换,以模拟实车使用过程中防冻液不同模式下的流动路径,并设置相应的传感器对测试介质进行实时监测,以解决上述背景技术中提出对水壶本体进行单独检测无法获得实车使用数据的问题。

2、为实现上述目的,本发明提供如下技术方案:一种水壶的测试系统,包括控制模块和测试模块,所述控制模块包括上位机、lin总线、数据采集仪和plc,所述测试模块包括4个样品口以及连接样品口的管路,所述测试模块的管路连接有冷水机,所述测试模块设置有温度传感器、压力传感器、流量传感器、电磁阀以及漏液报警传感器;

3、优选的,所述上位机连接有lin总线,所述lin总线与测试模块内冷水机连接,所述冷水机提供测试模块的测试介质;

4、所述数据采集仪与测试模块内设置的温度传感器、压力传感器、流量传感器以及漏液报警传感器连接,所述温度传感器、压力传感器以及流量传感器分别设置在测试模块管路内部对测试介质的数据进行实时监测,漏液报警传感器布置在测试模块管路外部;

5、所述plc与继电器连接,所述继电器与测试模块内电磁阀连接,所述电磁阀控制测试模块的管路通断。

6、采用上述技术方案,利用plc控制继电器可以实现对电磁阀的控制,电磁阀通断可以实现测试模块内部不同回路的切换。

7、优选的,所述测试模块的4个所述样品口分别标记为样品a口、样品b口、样品c口和样品d口。

8、采用上述技术方案,利用4个样品口模拟实车使用过程中不同防冻液的运动模式。

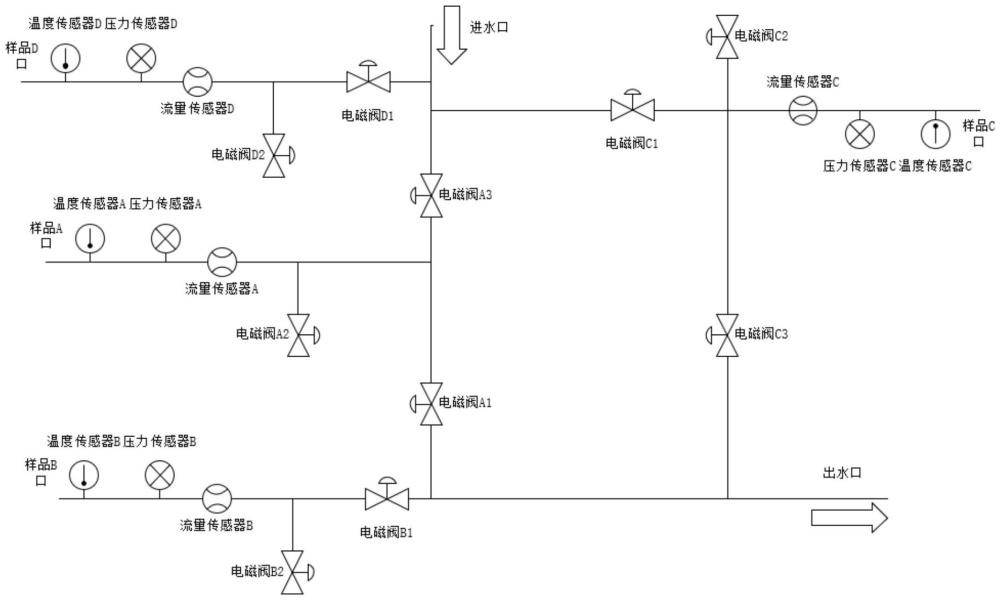

9、优选的,所述测试模块的管线设置如下:

10、主路为一条l形通路,l形通路的一端为进水口,且l形通路的另一端为出水口,l形主路的两边设置电磁阀a1和电磁阀a3;

11、样品a口处设置支路a,支路a一端为样品a口,另一端与主路连接,且支路a与主路的连接口位于电磁阀a1和电磁阀a3之间,支路a处分别设置温度传感器a、压力传感器a以及流量传感器a,支路a的一侧设置内漏检测支路,内漏检测支路为一段由支路a延伸出的独立支路,该独立支路设置电磁阀a2;

12、样品b口处设置支路b,支路b一端为样品b口,另一端与主路连接,且支路b与主路的连接口位于电磁阀a1的一侧,支路b与主路的连接处设置电磁阀b1,支路b处分别设置温度传感器b、压力传感器b以及流量传感器b,支路b的一侧设置内漏检测支路,内漏检测支路为一段由支路b延伸出的独立支路,该独立支路设置电磁阀b2;

13、样品d口处设置支路d,支路d一端为样品d口,另一端与主路连接,且支路d与主路的连接口位于电磁阀a3的一侧,支路d与主路的连接处设置电磁阀d1,支路d处分别设置温度传感器d、压力传感器d以及流量传感器d,支路d的一侧设置内漏检测支路,内漏检测支路为一段由支路d延伸出的独立支路,该独立支路设置电磁阀d2;

14、样品c口处设置支路c,支路c一端为样品c口,另一端与主路的一条边连接,且支路c与主路的连接口位于电磁阀a3的一侧,支路c与主路的连接处设置电磁阀c1,支路c处分别设置温度传感器c、压力传感器c以及流量传感器c,支路c的一侧设置内漏检测支路,内漏检测支路为一段由支路c延伸出的独立支路,该独立支路设置电磁阀c2;

15、支路c的表面设置另外的支路与主路的另一条边连接,该处的支路设置电磁阀c3。

16、采用上述技术方案,利用主路和支路模拟实车使用中的不同防冻液回路。

17、优选的,所述控制模块的plc控制电磁阀的通断,所述测试模块的管路通断存在以下情况:

18、电磁阀a3和电磁阀c3开启,电磁阀a2、电磁阀c1和电磁阀c2关闭,支路a和支路c接通,测试介质由进水口进入样品a口,并从样品c口流向出水口;

19、电磁阀c1和电磁阀c1开启,电磁阀a1、电磁阀a3、电磁阀d1、电磁阀c3、电磁阀b2和电磁阀c2关闭,支路b和支路c接通,测试介质由进水口进入样品c口,并从样品b口流向出水口;

20、电磁阀d1和电磁阀a1开启,电磁阀d2、电磁阀a2、电磁阀a3、电磁阀b1、电磁阀c1、电磁阀c3关闭,支路a和支路d接通,测试介质由进水口进入样品d口,并从样品a口流向出水口;

21、电磁阀d1和电磁阀b1开启,电磁阀d2、电磁阀b2、电磁阀a1、电磁阀a3、电磁阀c1、电磁阀c3关闭,此时支路b和支路d接通,测试介质由进水口进入样品d口,并从样品b口流向出水口;

22、电磁阀c1、电磁阀d1和电磁阀b1开启,电磁阀d2、电磁阀b2、电磁阀a1、电磁阀a3、电磁阀c2、电磁阀c3关闭,此时支路b、支路c支路d接通,测试介质由进水口进入样品c口和样品d口,并从样品b口流向出水口;

23、电磁阀c1、电磁阀d1和电磁阀a1开启,电磁阀d2、电磁阀a2、电磁阀a3、电磁阀b1、电磁阀c2、电磁阀c3关闭,此时支路a、支路c支路d接通,测试介质由进水口进入样品c口和样品d口,并从样品a口流向出水口。

24、采用上述技术方案,不同模式下的样品口开关,可以实现对实车防冻液使用模式的模拟。

25、优选的,所述水壶的测试系统的使用流程如下:利用上位机控制lin总线,从而开启冷水机提供测试模块部分的测试介质;

26、通过plc控制继电器从而实现测试模块管路内电磁阀的通断,实现对不同测试回路的切换;

27、测试介质在测试回路内流动的过程中,测试模块各个管路内设置的流量传感器产生数值变化,并通过数据采集仪显示在上位机内;

28、通过数据采集仪显示的各个流量传感器的流量数据可以监测循环回路内的测试介质是否有内漏发生;

29、通过外部的漏液报警器检测测试模块管路是否发生外漏。

30、采用上述技术方案,通过冷水机向测试模块内提供测试介质,测试介质在不同的管路内流动,测试水壶耐久的同时,利用流量传感器的设置可以实现对内漏现象的监测。

31、与现有技术相比,本发明的有益效果是:该一种水壶的测试系统:

32、1.本发明将水壶配备四通阀,并在每个样品口处设置防冻液管路,管路内设置电磁阀控制通断,从而实现防冻液流通管路的切换,配合四通阀模拟防冻液水壶在实车使用过程中,防冻液在不同模式下的流动路径,从而对水壶进行耐久的测试,相比较单独测试水壶的情况下,管路切换能够模拟水壶在实车使用过程下的状态,数据参考价值更大;

33、2.本发明每个样品口处的管路内均设置温度传感器,压力传感器以及流量传感器,传感器与数据收集仪连接,测试过程中,传感器将管路内测试介质的数据实时接入数据收集仪,并在上位机进行显示,通过不同传感器之间的数据的差异,可以判断是否发生内漏。

- 还没有人留言评论。精彩留言会获得点赞!