基于Pt-ITO薄膜热电偶的热障涂层隔热效果试验方法与流程

本发明涉及陶瓷薄膜热导率评价技术,涉及一种利用pt-ito薄膜热电偶评价涡轮叶片表面热障涂层效果的方法,步骤包括采用等离子喷涂(ps)方法沉积一层氧化锆热障涂层。采用磁控溅射镀膜工艺在涡轮叶片上制备两层pt-ito薄膜热电偶,分别置于热障涂层上下,并保证测温点在同一垂直方向上。同时还需在薄膜热电偶上下制备多界面al2o3薄膜。将叶片置于高温高压模拟流场环境中进行冷效试验考核,通过对比模拟流场环境下两薄膜热电偶测得温度来实现1350℃以内近服役工况下热障涂层的隔热效果定量评价。

背景技术:

1、随着航空发动机推重比的增加,先进发动机涡轮进口温度已经普遍超过了2000k。涡轮叶片的承温能力很大程度决定了发动机的性能,其热防护技术包括:①单晶;②气膜冷却;③热障涂层。其中目前最先进单晶合金的承温能力为1150℃左右,且提升缓慢。气膜冷却会降低发动机的热效率、降低叶片强度、增加加工难度,发展已接近瓶颈。热障涂层被认为是目前大幅度提升涡轮叶片服役温度最切实可行的方法。热障涂层隔热效果评价是热障涂层应用及涡轮叶片设计的关键。但其受涡轮叶片复杂异性结构、高温燃气、环境介质、冷气等因素的耦合,导致热障涂层隔热效果评价极为困难,特别是定量评价热障涂层隔热效果是高性能发动机涡轮叶片冷却设计亟待解决的关键难题。

2、目前国内外通常将热障涂层隔热效果定义为涂层外表面、涂层与金属界面的温度之差。由于陶瓷涂层的热物理性能和金属的热物理性能相差巨大,微米级的一层陶瓷热障涂层极大地改变了叶片表面附近的流场和温场。因此基于试片的热障涂层隔热效果测试不能反映涡轮叶片的真实情况,在模拟流场环境下使用涡轮叶片测得的热障涂层隔热效果更为可靠。现工程师们通常先在叶片表面开槽埋偶并在流场环境下测得叶片壁温,再在其上制备热障涂层并在相同参数设定的流场环境下测量界面处温度,通过两次温度的对比实现热障涂层的评价。但测试中由于涡轮叶片表面温度梯度较大,开槽埋偶的方式使测点偏离叶片表面,测得温度偏差较大。同时流场环境复杂,无法保证两次试验工况完全相同,给热障涂层评价引入较大不确定性。一种能够实现热障涂层上下温度原位检测的热障涂层隔热效果评价方法亟待开发。

3、薄膜热电偶测温技术是基于seebeck效应在传统热电偶测温技术和薄膜沉积技术的基础上发展的新型测温技术,通过将两种热电材料附着在绝缘基底上形成薄膜,构成薄膜热电偶,并将其粘贴在被测物体的表面上,或在被测件表面直接沉积薄膜热电偶的方式实现温度测量。薄膜热电偶相较于传统热电偶具有热结点薄、质量小、热容量小的特点,因此具有对工作环境扰动小、响应速率快、温度更贴近表面、无需损坏被测工件等优点。在热障涂层上下分别制备两层薄膜热电偶可以解决两次测试环境存在差异的问题,同时由于尺寸较薄解决了测温点存在偏差的问题,是热障涂层评价的最优方法。pt是常用的温度敏感材料,具有稳定的热电特性。ito是一种宽禁带半导体氧化物,具有塞贝克系数大、抗氧化性好、高温性能好等优点。氧化物薄膜热电偶由于其具有抗氧化性,能够在1350℃以下环境中长久使用,能够对热障涂层在全生命周期的隔热效果进行评价。

4、目前尚未有使用薄膜热电偶评价热障涂层隔热效果的技术公开,其实施过程仍有较多技术难题需要攻克。主要难点在于:①绝缘层匹配难题。al2o3热导率较高,是制备绝缘层的常用材料,但为保证其与金属基底间的结合力,常采用先在涡轮叶片表面制备一层nicraly金属粘结层,再通过析铝在其表面形成al2o3薄层的方式来增加金属基底与al2o3绝缘层的结合力。而金属粘结层热导率低于al2o3绝缘层,同时引入金属粘结层使薄膜热电偶与涡轮叶片表面间的距离变大,给涂层与金属界面的温度测量带来较大误差。②多层膜应力匹配难题。利用薄膜热电偶评价热障涂层隔热效果实施过程中涉及较多膜层的制备,包括绝缘层薄膜、薄膜热电偶功能层薄膜、热障涂层等。不同膜层制备工艺差异加大,不同的沉积温度为多层膜引入了本征应力,不同的材料热膨胀系数为多层膜引入了热应力。多层膜的应力匹配、界面的稳定性与韧性是利用薄膜热电偶评价热障涂层隔热效果成功实施的关键。③薄膜热电偶排布设计难题。热障涂层与al2o3绝缘层多为柱状晶结构,晶粒间存在间隙,如果在热障涂层上下制备的薄膜热电偶在垂直方向上存在重合,可能会因为隧穿效应导致两薄膜热电偶导通失效。合理的排布设计,使两薄膜热电偶在垂直方向上仅在测温点一点处重合,能够最大程度避免隧穿效应的发生。④补偿导线连接难题。热障涂层评价环境为高温高压流场环境,对补偿导线连接处的冲刷强度较大,补偿导线的高强度连接是薄膜热电偶测得稳定温度数据的关键。

技术实现思路

1、本发明的目的是:通过在涡轮叶片表面制备双层pt-ito薄膜热电偶实现1350℃以下流场环境下热障涂层的评价。

2、本发明的技术方案是:

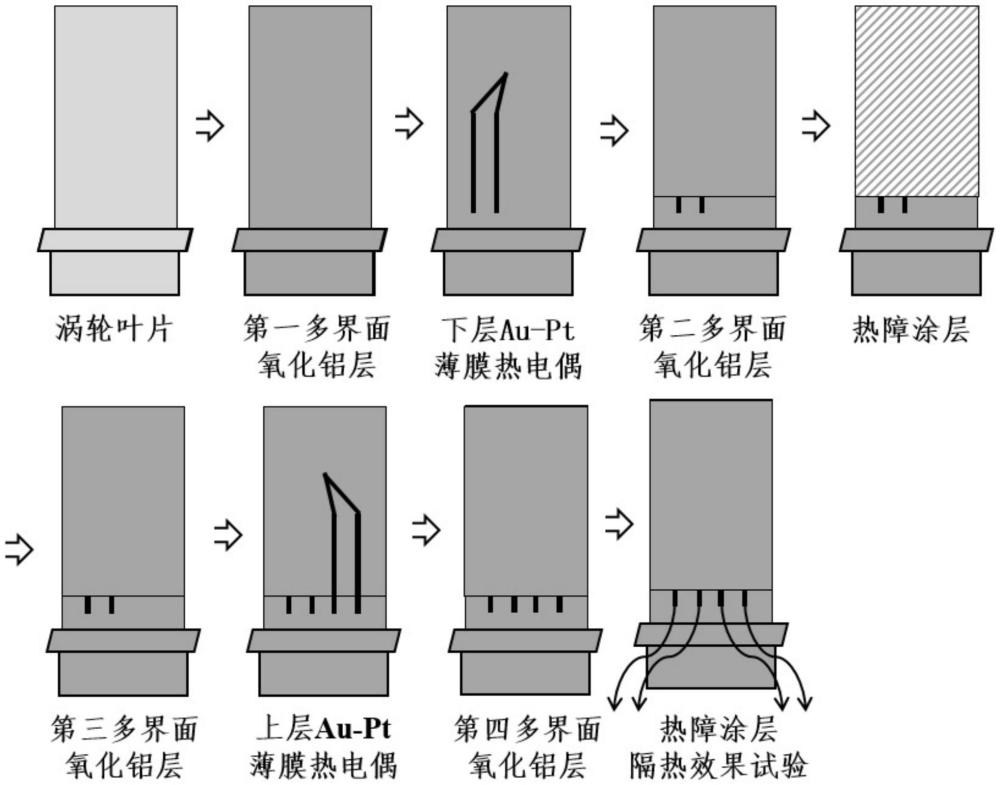

3、提供基于pt-ito薄膜热电偶的热障涂层隔热效果试验方法,包括如下步骤:

4、步骤1、制备绝缘层;

5、涡轮叶片表面通过磁控溅射工艺制备第一多界面氧化铝层,作为涡轮叶片表面与下层薄膜热电偶之间的绝缘层;

6、步骤2、制备下层薄膜热电偶;

7、在第一多界面氧化铝层上通过磁控溅射沉积下层薄膜热电偶,用于对测量涡轮叶片表面与热障涂层之间的温度;在薄膜热电偶上通过磁控溅射沉积第二多界面氧化铝层,作为薄膜热电偶与热障涂层之间的绝缘层;

8、步骤3、制备热障涂层;

9、在第二多界面氧化铝层上制备热障涂层,在热障涂层上制备第三多界面氧化铝层,作为上层薄膜热电偶与热障涂层之间的绝缘层;

10、所述热障涂层的制备方法为大气等离子喷涂。

11、所述热障涂层材料为氧化锆。(其具有导电性,需在其上下制备绝缘层。)

12、步骤4、制备上层薄膜热电偶;

13、在第三多界面氧化铝层上通过磁控溅射沉积上层薄膜热电偶,用于对测量热障涂层表面的温度;在上层薄膜热电偶上通过磁控溅射沉积第四多界面氧化铝层;

14、所述下层薄膜热电偶的热电臂与上层薄膜热电偶的热电臂在热障涂层上的投影仅在交点位置重合;(热障涂层与氧化铝绝缘层均为柱状晶结构,晶粒间存在间隙,如果两层薄膜热电偶在热障涂层上的投影重合,可能会因为隧穿效应导致两薄膜热电偶导通失效。令两层薄膜热电偶在热障涂层上的投影仅在交点位置重合,在保证测温点准确的同时最大程度避免隧穿效应的发生。)

15、下层薄膜热电偶和上层薄膜热电偶均为pt-ito薄膜热电偶;

16、步骤5、热障涂层隔热效果试验

17、用高温燃气冲刷涡轮叶片表面,并且同时对涡轮叶片内通入冷却气体;实时监测收集所述下层薄膜热电偶和上层薄膜热电偶测量的温度数据;对比所述下层薄膜热电偶和上层薄膜热电偶给出的温度值得到差值,通过差值来评价所述涡轮叶片的热障涂层隔热效果。

18、进一步的,所述第一、二多界面氧化铝层包含八层氧化铝薄膜,第三多界面氧化铝层包含六层氧化铝薄膜,第四多界面氧化铝层包含四层氧化铝薄膜。(多界面氧化铝绝缘层制备过程中每层氧化铝薄膜在不同温度下沉积可使每层氧化铝薄膜的晶粒度存在差异,减少漏电点,提升多界面氧化铝绝缘层的绝缘性;第一多界面氧化铝层用于涡轮叶片绝缘,所需绝缘性能最高,故需制备8层;第二多界面氧化铝层用于热障涂层绝缘及热障涂层喷涂过程中下层薄膜热电偶的防护,故需制备8层;第三多界面氧化铝层用于热障涂层绝缘,氧化锆在常温下绝缘,随着温度升高导电率增强,绝缘层需能满足pt-ito薄膜热电偶最高使用温度下的绝缘要求,故需制备6层;第四多界面氧化铝层仅作为上层薄膜热电偶保护层使用,服役温度越高对保护层要求越高,结合pt-ito薄膜优异的抗氧化性,仅需制备4层)

19、进一步的,下层薄膜热电偶为pt-ito热电偶,通过沉积工艺制备;

20、ito热电臂沉积工艺参数:真空室真空压力不小于1.0×10-4pa;调节沉积温度为200~350℃;调节氩气流量,使沉积气压调节至0.6~1.0pa;ito靶材施加100~150w直流功率;样品台转速为3rpm;自然冷却至室温,ito热电臂厚度不超过5μm;

21、pt热电臂沉积工艺参数真空室真空压力不小于1.0×10-4pa;调节沉积温度为400~500℃;调节氩气流量,使沉积气压调节至1.0~2.0pa;pt靶材施加100~200w直流功率;设置样品台转速为3rpm;自然冷却至室温,pt热电臂厚度不超过5μm;

22、将具有下层薄膜热电偶的涡轮叶片在800℃空气环境下退火,退火时长不小于1h。

23、进一步的,上层薄膜热电偶为pt-ito热电偶,通过沉积工艺制备,与上层薄膜热电偶工艺参数相同,上层薄膜热电偶的ito热电臂和pt热电臂厚度不超过3μm。(上层薄膜热电偶制备工艺需与下层薄膜热电偶制备工艺相同,以消除由于薄膜热电偶性能差异给热障涂层隔热效果评价带来的误差。)

24、进一步的,热障涂层的制备工艺采用内送粉大气等离子喷涂方法,选用材料为氧化锆;喷涂过程中氩气流量为20~55nlpm;氢气流量为4~12nlpm;载气流量为2~8nlpm;喷涂过程中电流选择300a~500a;喷涂距离为80mm~200mm,次数20~40次,热障涂层总厚度约200μm。

25、进一步的,第一多界面氧化铝层工艺参数:靶材为氧化铝,将沉积区域的叶片片表面机械抛光为表面起伏不大于200nm;样品台与射频台距离为70mm;靶材为氧化铝,偏压设置为700~800v、离子源设置为2000v~2600v,对叶背区域进行离子源清洗;调节真空室的真空压力不小于1.0×10-4pa;调节沉积温度为500℃;调节氩气流量,使溅射气压调节至0.2~0.4pa;对氧化铝靶材施加360~480w射频功率及850~1000v偏压功率;设置样品台转速为3rpm;溅射沉积5h后自然冷却至室温;取出后将涡轮叶片在1000℃空气环境下退火1h,获得第一多界面氧化铝层的第一层;保持真空压力不小于5.0×10-3pa,依次选择400℃、300℃、200℃、300℃、400℃、300℃和200℃的沉积温度进行沉积,且每次沉积后均溅射沉积5h后自然冷却至室温,再经过1000℃空气环境下退火1h,分别获得第一多界面氧化铝层的第二层至第八层;第一多界面氧化铝层总厚度不超过2.5μm。(另外,机械抛光后通过离子源清洗可排除涡轮叶片表面附着的气体及有机物,有利于溅射粒子与基体的结合,还能在一定程度增加表面微观粗糙度,进而提高氧化铝薄膜在涡轮叶片表面的结合力;第一层沉积过程具有较高沉积温度、较高真空度、施加偏压能够有效提高氧化铝层和涡轮叶片表面的结合力;通过空气下退火可改变氧化铝薄膜的晶体结构和表面形貌,使其更为致密和光滑,增强其高温稳定性,同时可解决氧化铝薄膜因缺氧导致绝缘性差的问题;每层氧化铝薄膜制备完成后退火处理在提升薄膜性能的同时优化了界面间的应力匹配。)

26、进一步的,第二多界面氧化铝层工艺参数:靶材为氧化铝,样品台与射频台距离为70mm;靶材为氧化铝,偏压设置为700~800v、离子源设置为2000v~2600v,对叶背区域进行离子源清洗;调节真空室的真空压力不小于1.0×10-4pa;沉积温度为300℃;调节氩气流量,使溅射气压调节至0.2~0.4pa;对氧化铝靶材施加360~480w射频功率及850~1000v偏压功率;设置样品台转速为3rpm;溅射沉积5h后自然冷却至室温;取出后将涡轮叶片在900℃空气环境下退火1h,获得第一多界面氧化铝层的第一层;保持真空压力不小于5.0×10-3pa,分别选择400℃、300℃、200℃、300℃、400℃、300℃和200℃的沉积温度进行沉积,且每次沉积后均溅射沉积5h后自然冷却至室温,再经过900℃空气环境下退火1h,分别获得第二多界面氧化铝层的第二层至第八层;第二多界面氧化铝层总厚度不超过2.5μm。

27、进一步的,第三多界面氧化铝层工艺参数与第二多界面氧化铝层工艺相同,仅仅改变了各层的沉积温度,各层沉积温度依次为400℃、300℃、200℃、300℃、400℃和300℃,获得第三多界面氧化铝的第一层至第六层;第三多界面氧化铝层总厚度不超过2μm。

28、进一步的,第四多界面氧化铝层工艺参数与第二多界面氧化铝层工艺相同,仅仅改变了各层的沉积温度,各层沉积温度依次为400℃、300℃、200℃和300℃,获得第四多界面氧化铝的第一层至第四层,第四多界面氧化铝层总厚度不超过1μm。

29、进一步的,步骤2~4中对pt-ito薄膜热电偶的电极位置进行遮挡,防止电极被沉积覆盖。

30、本发明的优点是:①本发明的热障涂层隔热效果效果评价是在冷效试验台的模拟流场条件下开展,更为贴近热障涂层服役工况,相较基于试片的隔热效果评价更具实际应用价值。②在热障涂层上下分别制备两层薄膜热电偶,并在同一流场环境下进行测试,可以实现热障涂层隔热效果的定量评价,很好地解决了两次测试环境存在差异的问题。③由于薄膜热电偶尺寸较薄,解决了测温点存在偏差的问题,能获取热障涂层上下表面最为真实的温度数据。④所选用的绝缘层材料al2o3具有较高的热导率,且多界面al2o3绝缘层制备技术使其在厚度薄的同时具有优异的高温绝缘性能。相较于热障涂层厚度及热导率而言,al2o3厚度带来的测温误差可以忽略不计。同时通过表面刻蚀、提高溅射温度、施加偏压功率等措施,使al2o3绝缘层与金属基底具有较好结合力。⑤所选用的ito是一种宽禁带半导体氧化物,具有塞贝克系数大、抗氧化性好、高温性能好等优点。pt是常用的温度敏感材料,具有稳定的热电特性。通过pt-ito薄膜热电偶可控制备技术,使其能够满足绝大多述热障涂层隔热效果评价试验中的测温需求。⑥采用金属蒙皮压接的补偿导线连接工艺,能满足薄膜热电偶与补偿导线的高强度连接,保证了电势信号在高温高压流场环境下的稳定传输。

31、总得来说,通过涡轮叶片表面双层pt-ito薄膜热电偶制备实现了近服役工况下热障涂层上下温度的原位检测,解决了试验误差和测量误差过大的问题,实现了涡轮叶片表面热障涂层隔热效果的准确、定量评价,是涡轮叶片正向设计、性能提升的关键技术。

- 还没有人留言评论。精彩留言会获得点赞!