一种密封钉焊在线检测系统及方法与流程

本发明涉及电池制造,尤其涉及一种密封钉焊在线检测系统及方法。

背景技术:

1、由于密封钉焊接质量对电芯质量起到关键作用,因此在密封钉焊接完成后,需要进行焊接质量检测。传统密封钉焊接质量检测采用人工目检,效率低且存在漏检风险。为改善此现状,市场上先后出现两类自动检测设备:一种是集成在焊接设备内单电芯检测设备,另一种是在焊接后工序电芯成框上料检测设备,其中,成框上料检测设备检测性能高于单电芯检测设备的检测性能,但仍存在不足。针对密封钉不在端面正中心电池,成框上料检测设备采用一个面阵相机对料框内的电池先定位、再采用另一个面阵相机进行后检测的原理,导致检测过程中需要将定位和检测相机多次移动到料框中每行电池的起始位置才能逐行进行检测,容易造成单台设备节拍不足。并且,由于放置位置关系导致现有检测设备检测内容无漏液结晶缺陷检测,在分容后再添加单独的漏液检测会增加相应的成本。

技术实现思路

1、基于此,针对目前现有技术存在的技术问题,本发明的目的是提供一种密封钉焊在线检测系统及方法。

2、为实现上述目的,本发明采用以下技术方案:

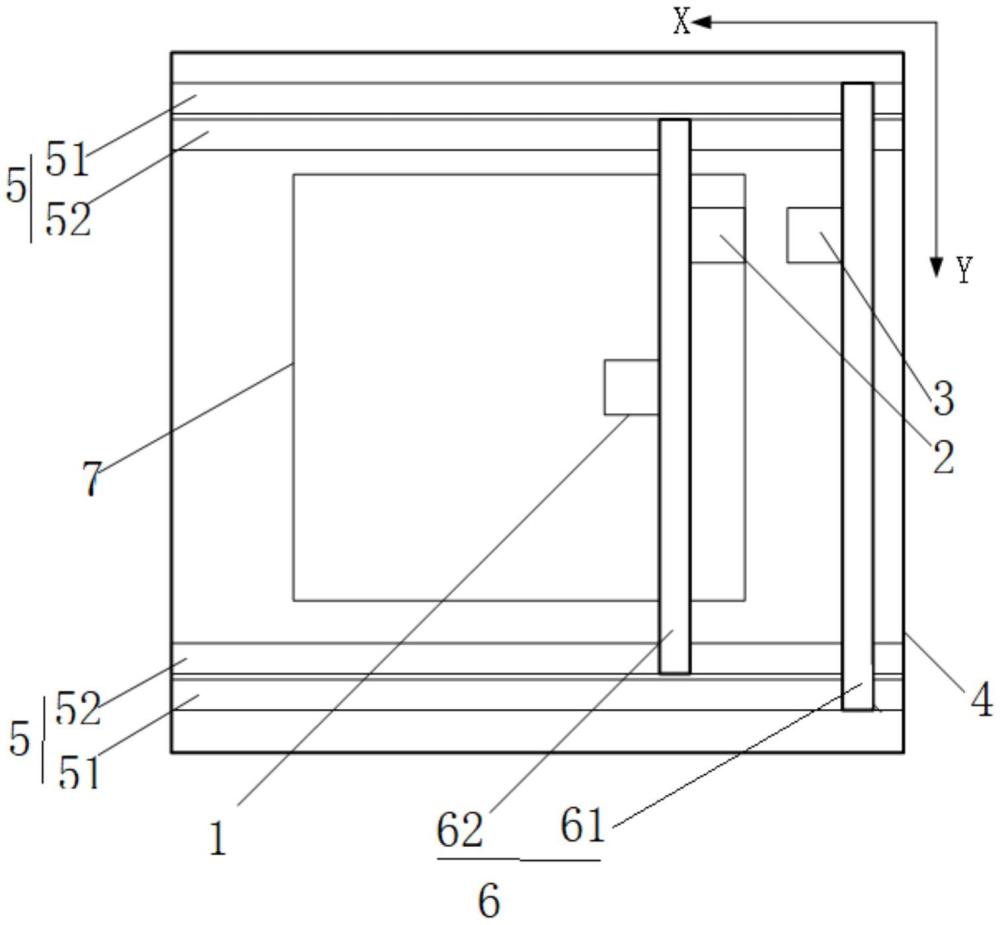

3、本发明提供的一种密封钉焊在线检测系统,其包括成像定位件、成像检测件一以及成像检测件二;成像定位件用于在料框上方移动以获取料框内所有电池的密封钉的坐标;成像检测件一、成像检测件二用于在料框上方移动并根据各密封钉的坐标检测各密封钉的焊接质量以及密封钉表面漏液情况。

4、本发明使用成像定位件进行成框电池密封钉同一方向成像,节省了密封钉定位时间,以提高生产节拍;本发明使用成像检测件一和成像检测件二同时对成框电池进行密封钉的焊接质量以及密封钉表面漏液情况检测,检测缺陷类型更全面,降低漏检风险。

5、作为本发明上述方案的进一步改进,所述密封钉焊在线检测系统还包括桁架以及安装在桁架上的x向移动件、y向移动件,x向移动件用于驱动成像定位件、成像检测件一以及成像检测件二分别在x向移动,y向移动件用于驱动成像定位件、成像检测件一以及成像检测件二分别在y向移动。

6、将料框内的电池呈阵列分布并使阵列的行、列分别沿x向、y向布置,再通过x向移动件、y向移动件驱动成像定位件、成像检测件一以及成像检测件二移动,方便对电池的检测,提高工作节拍。

7、作为本发明上述方案的进一步改进,y向移动件包括y向移动模组一和y向移动模组二;成像定位件、成像检测件一均安装在y向移动模组二的滑块上,成像检测件二安装在y向移动模组一的滑块上;x向移动件用于驱动y向移动模组一和y向移动模组二分别在x向移动以带动成像定位件、成像检测件一以及成像检测件二分别在x向移动。

8、作为本发明上述方案的进一步改进,x向移动件包括两个x向移动模组一和两个x向移动模组二,两个x向移动模组一相对安装在桁架上,两个x向移动模组一相对一侧均设置有一个x向移动模组二且两个x向移动模组二均安装在桁架上;y向移动模组一两端分别与两个x向移动模组一的滑块连接,y向移动模组二两端分别与两个x向移动模组二的滑块连接。

9、本发明通过移动模组带动成像定位件、成像检测件一以及成像检测件二,方便控制,有利于提高工作节拍。

10、作为本发明上述方案的进一步改进,成像定位件包括支撑板一、线扫相机和环形光源,线扫相机和环形光源均安装在支撑板一上且环形光源位于线扫相机的镜头下方。

11、本发明使用线扫相机组成成像定位件进行成框密封钉同一方向成像,节省了现有使用面阵相机定位时每次需要移动到每行电池起始位置的时间。

12、作为本发明上述方案的进一步改进,成像检测件一包括支撑板二、面阵相机一、蓝色环形频闪光源一和白色平面同轴频闪光源一,面阵相机一、蓝色环形频闪光源一和白色平面同轴频闪光源一均安装在支撑板二上,蓝色环形频闪光源一、白色平面同轴频闪光源一位于面阵相机一的远心镜头下方且蓝色环形频闪光源一、白色平面同轴频闪光源一不同时工作。

13、本发明的成像检测件一具有蓝色环形光成像和白色平面同轴光成像两种模式,可以检测密封钉表面常规缺陷和漏液结晶缺陷,检测缺陷类型更全面,降低漏检风险。

14、作为本发明上述方案的进一步改进,成像检测件二包括支撑板三、面阵相机二、蓝色环形频闪光源二和白色平面同轴频闪光源二,面阵相机二、蓝色环形频闪光源二和白色平面同轴频闪光源二均安装在支撑板三上,蓝色环形频闪光源二、白色平面同轴频闪光源二位于面阵相机二的远心镜头下方且蓝色环形频闪光源二、白色平面同轴频闪光源二不同时工作。

15、本发明的成像检测件二具有蓝色环形光成像和白色平面同轴光成像两种模式,可以检测密封钉表面常规缺陷和漏液结晶缺陷,检测缺陷类型更全面,降低漏检风险。

16、本发明提供的一种密封钉焊在线检测方法,其采用如前所述的密封钉焊在线检测系统,其包括以下步骤:

17、将装有多个待测电池的料框放置在成像定位件、成像检测件一以及成像检测件二下方;

18、使所述成像定位件在料框上方移动以获取料框内所有电池的密封钉坐标信息;

19、使所述成像检测件一、所述成像检测件二在料框上方移动并根据各密封钉的坐标检测各密封钉的焊接质量以及密封钉表面漏液情况。

20、作为本发明上述方案的进一步改进,所述料框内的多个待测电池呈n*m阵列分布,且所述阵列的行沿x向依次布置、所述阵列的列沿y向依次布置,其中,n、m为正整数且n≥2、m≥2。

21、作为本发明上述方案的进一步改进,所述阵列的每行电池隔位放置,所述阵列的每列电池隔位放置。

22、作为本发明上述方案的进一步改进,使所述成像定位件在料框上方移动以获取料框内所有电池的密封钉坐标信息包括:使所述成像定位件沿x向移动,逐行获取各行电池的图像并提取各电池的密封钉坐标信息。

23、作为本发明上述方案的进一步改进,使所述成像检测件一、所述成像检测件二在料框上方移动并根据各密封钉的坐标检测各密封钉的焊接质量以及密封钉表面漏液情况包括:

24、使所述成像检测件一从第n行第一列开始沿x向移动逐行获取各电池的图像直至移动至第(n-a)行,再使所述成像检测件一沿y向移动获取第(n-a)行其余电池的图像后,沿x向移动至第(n-a)+1行后沿y向移动获取第(n-a)+1行其余电池的图像,直至移动至第n行并完成第n行电池其余电池图像的获取,所述成像检测件一在获取电池图像的同时根据相应电池的密封钉坐标信息检测密封钉的焊接质量以及表面漏液情况;其中,a为正整数且a≤n;

25、使所述成像检测件二从第一行第一列开始沿y向移动逐列获取各电池的图像直至移动至第m列,再使所述成像检测件二沿x向移动至第二行后沿y向移动获取第二行各余电池的图像,直至移动至第(n-a)-1行并完成第(n-a)-1行各电池图像的获取,所述成像检测件二在获取电池图像的同时根据相应电池的密封钉坐标信息检测密封钉的焊接质量以及表面漏液情况。

26、作为本发明上述方案的进一步改进,使所述成像检测件一、所述成像检测件二在料框上方移动并根据各密封钉的坐标检测各密封钉的焊接质量以及密封钉表面漏液情况包括:。

27、当所述成像定位件完成第一行电池的密封钉坐标信息提取时,使所述成像检测件二从第一行第一列开始沿y向移动直至移动至第n列,再使所述成像检测件二沿x向移动至第二行后沿y向移动,如此重复以使所述成像检测件二呈s型轨迹移动,所述成像检测件二在移动时获取各电池图像并根据相应电池的密封钉坐标信息检测密封钉的焊接质量以及表面漏液情况;当所述成像定位件完成第n行电池的密封钉坐标信息时,使所述成像检测件一从第n行第一列开始沿y向移动直至移动至第n列,再使所述成像检测件一沿x向移动至第n-1行后沿y向移动,如此重复以使所述成像检测件一呈s型轨迹移动直至与所述成像检测件二相遇,所述成像检测件一在移动时获取各电池图像并根据相应电池的密封钉坐标信息检测密封钉的焊接质量以及表面漏液情况。

28、本发明上述两种检测方法的工作节拍不同,两种检测方法的具体选择取决于成框电池的数量和实际节拍的要求。

29、作为本发明上述方案的进一步改进,所述阵列的每行电池隔位放置,所述阵列的每列电池隔位放置。

30、本发明中料框内阵列电池隔位放置,有利于提高工作节拍。

31、与现有技术相比,本发明具有以下有益效果:

32、本发明使用成像定位件进行成框电池密封钉同一方向成像,节省了密封钉定位时间,以提高生产节拍;本发明使用成像检测件一和成像检测件二同时对成框电池进行密封钉的焊接质量以及密封钉表面漏液情况检测,检测缺陷类型更全面,降低漏检风险。

- 还没有人留言评论。精彩留言会获得点赞!