本发明涉及煤岩分析,尤其涉及一种煤岩破碎能量与坚固性系数分析仪及其测试分析方法。

背景技术:

1、煤岩体的坚固性是矿业工程领域的重要指标,快速、准确地测量煤岩坚固性以及与破碎相关的物理性质,对煤矿井下动力灾害(冲击地压和煤与瓦斯突出)的预防具有重要意义。

2、目前,中国煤矿采用的煤岩坚固性系数为上世纪五十年代科学家protodyakono所提出的“普式坚固性系数”,通过捣碎法测量。与强度评价法相比,基于捣碎法获得的坚固性系数测量过程更为简便,对测试样品要求低,因此在国内广泛使用。普式坚固性系数已经成为国内煤与瓦斯突出鉴定所需测量的四大指标之一,即坚固性系数小于0.5,煤层就被认为具有突出危险性。为保障煤矿(尤其是具有突出危险煤矿)的安全生产,煤矿需要频繁地大量测定不同地点处的坚固性系数值。

3、捣碎法测量煤岩坚固性的核心原理为:岩石体破碎所消耗的能量与新增面积大小呈正比。现标准测试方法中,通过固定落锤的质量、下落高度及下落次数,煤岩体破碎所消耗的能量是固定的,因此产生的新增面积越多,代表岩石坚固性越低。由于颗粒表面积与粒径呈反比,落锤破碎过程中产生的小尺度煤粉提供了绝大部分新增面积,因此小尺度煤粉的量直接决定了岩石的坚固性。但采用煤粉量表征坚固性也存在问题,这样的指标缺乏实际物理含义,难以像强度指标一样代入各种理论分析。

4、岩石破碎过程中所消耗的总能量与新增面积的比值被称为表面能量(一些研究中称断裂表面能、破碎比功等)。表面能量不仅可以用于岩石坚固性评估,也可以用于岩石破碎能量计算,相较于普式坚固性系数具有更广泛的应用。在一定条件下,已知表面能量甚至可以计算普式坚固性系数。表面能量的测试需要获得岩石破碎后的精确粒度分布,为此需要较多的筛网与反复地称重记录,故表面能量的测试比普式坚固性系数测试更繁琐,但表面能量反映了更多岩石物理性质,并可以基于统计关系或理论关系反向推算普式坚固性系数,在不改变煤矿原用坚固性指标下,可以将测试结果进一步应用到更多的理论研究中。

5、在现行标准下(gb/t 23561.12-2010煤的坚固性系数测定方法),坚固性系数测试尽管比强度测试简单但是仍相对繁琐,因为测试过程包含手动筛分、称重,计量桶测试<0.5mm粉煤高度,装置分散集成度低、落锤破碎装置较大不易携带、且结果受人为操作影响较大,这使得在井下测量坚固性系数较为困难。因此亟需一种便捷式的煤岩破碎能量与坚固性系数分析仪。

技术实现思路

1、本发明的目的在于克服上述不足,提供一种煤岩破碎能量与坚固性系数分析仪及其测试分析方法,可以实现煤岩坚固性系数的井下随地探测,且便捷自动化,减小人为操作误差,测试获得的表面能量指标,可用于进一步地研究煤岩破碎能量消耗特征,对煤矿井下动力灾害防治有重要意义。

2、本发明的目的是这样实现的:

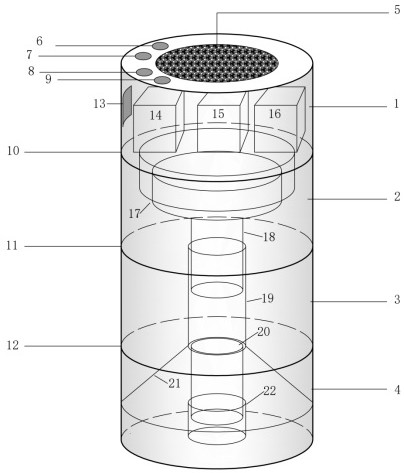

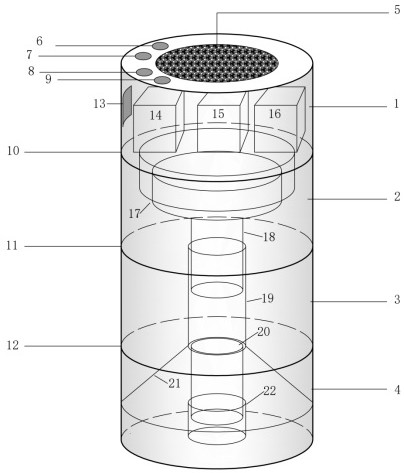

3、一种煤岩破碎能量与坚固性系数分析仪,它包括由上至下依次可拆卸连接的控制与电源部分、加载部分、装样部分和筛分部分,所述控制与电源部分的壳体的顶面设有电子显示屏,该壳体内设有微型气泵、电源和控制模块;

4、所述加载部分的壳体内设有加载活塞和压杆,所述加载活塞的上方设有上气腔,所述上气腔的顶面设有上气口,通过上气口与微型气泵连接;所述加载活塞的底面通过串联式双量程压力传感器连接压杆;所述压杆和加载部分的壳体之间设置位移传感器,所述位移传感器与压杆连接;

5、所述装样部分的壳体内设置可拆卸的装样容器,所述装样容器的底面设置可拆卸底板,所述可拆卸底板的下方设有底板拆卸机构,所述可拆卸底板与装样容器紧密结合,可通过底板拆卸机构进行拆分;

6、所述筛分部分的壳体内设有旋转筛、气动活塞和开口金属环,所述旋转筛包括可旋转倾斜装筛底座和多个倾斜筛网:金属板和筛孔尺寸依次减小的其他倾斜筛网,所述可旋转倾斜装筛底座的顶面设有通孔,该通孔内设置开口金属环,所述开口金属环的外圈均匀包围设置上述多个倾斜筛网,所述可旋转倾斜装筛底座带动倾斜筛网和开口金属环一同旋转;

7、所述开口金属环的下方设有气动活塞,所述气动活塞的下方设有下气腔,所述气动活塞的顶面设有底板拆卸触发机构,所述底板拆卸触发机构与底板拆卸机构匹配卡合,所述下气腔的底面设有下气口,用于连接微型气泵。

8、进一步地,电子显示屏的下方设有微型气泵、电源和控制模块,所述电子显示屏连接控制模块,所述电子显示屏的一侧设有多个控制按键:开关按键、数据显示按键、确定执行按键和取消执行按键。

9、进一步地,所述倾斜筛网均为倾斜设置,倾斜筛网以开口金属环为中心呈圆锥台状布置。

10、进一步地,所述开口金属环的开口占比为1:6,在仪器初始状态,开口处对准金属板和最大尺寸筛网之间的位置,确保装样容器中的碎片可以全部进入;在筛分初期,开口处需对准金属板和最小尺寸筛网之间的位置之间位置,确保筛出的最小尺度煤粉可以从开口处掉入装样容器中,用于称重。

11、进一步地,所述装样容器的侧壁设置为台阶状外形,防止样品在加载过程中,装样容器向下脱落。

12、进一步地,所述控制与电源部分、加载部分、装样部分和筛分部分通过第一连接口、第二连接口和第三连接口依次连接,所述第一连接口与控制与电源部分的底面为公母对接插口,第二连接口与加载部分的底面为公母对接插口,第三连接口与装样部分的底面为公母对接插口;所述连接口不仅具有连接固定功能,同时也具有传输电流、电信号和连接气体管路的功能。

13、一种煤岩破碎能量与坚固性系数分析仪的测试分析方法,基于上述的一种煤岩破碎能量与坚固性系数分析仪,其特征在于,包括以下内容:

14、s1、装样品前,检查仪器是否安装、连接完好,获得并保存空载下的加载-位移数据;

15、s2、将仪器的加载部分和装样部分拆开,取出装样容器和可拆卸底板,将准备好的符合测试粒度标准的试样放入装样容器中;

16、s3、将装样容器放回仪器,并将仪器连接好,将仪器倒置,测试装入样品的原始总重量m1;

17、s4、将仪器正置,获得装样品后的加载-位移数据,保存后计算得到煤岩破碎的能量消耗;

18、s5、通过底部的气动活塞将可拆卸底板取下,随后将气动活塞连同可拆卸底板降至底部,令破碎后的样品掉入筛分装置中;

19、s6、再次落下加载活塞,确保装样容器中所有煤岩碎片落入旋转筛中,随后将加载活塞提升至最顶部用于称重;

20、s7、将开口金属环的开口对金属板最大尺寸筛网之间位置,摇晃仪器,确保所有样品进入筛网部分,随后将开口金属环的开口调至最小尺寸筛网与金属板之间位置;

21、s8、将仪器倒置,启动筛网旋转,一段时间后停止旋转,称量重量,再次启动旋转筛网,停止后再次称重,若两次称重结果相近,记录该数据,并作为开口金属环的开口对应筛网间的碎片质量;

22、s9、依次改变开口金属环的开口的对应位置,重复上述步骤,获得碎片的粒度分布,并再次计算碎片总质量;若总质量与原始质量相差过多,则转到步骤s2重新装样测试,否则进行下一步骤;

23、s10、结合破碎能量消耗与破碎粒度分布,计算破碎表面能量与煤体坚固性系数,保存数据并退出系统,清理样品。

24、进一步地,步骤s8中,旋转过程加速度不断改变,时而加速时而减速,使得颗粒在筛网上下移动;粒径最大尺寸筛网的筛孔直径的碎片颗粒最先沿着可旋转倾斜装筛底座从开口金属环29的开口处落在压杆上。

25、进一步地,步骤s9中,计算筛分后样品的总质量m2为相邻两个倾斜筛网之间位置分别获得的碎片颗粒的最终质量之和,并与步骤s3中通过串联式双量程压力传感器25测试的样品的原始总质量m1进行比较,通过质量损失率μ=(m1-m2)/m1评价本次实验的误差。

26、进一步地,步骤s10中,计算样品的破碎能量消耗的公式如下:

27、

28、式中γ为表面能耗(j/m2),含义为岩石每产生单位新表面积所需要的能量,ρ为受试煤岩样品的视密度(kg/m3);

29、系统根据表面能耗与普式坚固性系数间的关系,计算煤岩的普式坚固性系数。

30、与现有技术相比,本发明的有益效果是:

31、本发明提供一种煤岩破碎能量与坚固性系数分析仪,体积小巧便于携带以及拆装,集成了加卸载-筛分-称重多种功能,可以实现煤岩坚固性系数的井下随地探测,测试获得的表面能量指标可用于进一步地研究煤岩破碎能量消耗特征,对煤矿井下动力灾害防治有重要意义。

32、本发明可以在地面或井下复杂环境下快速测试煤岩的坚固性系数以及破碎能量,简化传统普式坚固性系数的测试操作环节,减小人为操作误差,测试结果的数字化信息可以实时上传井下环网,为煤岩动力灾害的防治与预测提供技术装备支撑,促进智慧矿山建设发展。