含有成像干扰特征的钣金零件圆孔尺寸视觉测量方法

本发明涉及光学测量,具体涉及一种含有成像干扰特征的钣金零件圆孔尺寸视觉测量方法。

背景技术:

1、视觉测量技术是利用计算机视觉和图像处理等方法对待检零件进行尺寸测量和分析。通过采集待检零件图像,使用图像处理算法获得待检零件的尺寸参数。视觉测量技术在工业领域应用广泛,以非接触、高精度等优点,解决传统检测方法依靠人工使用卷尺、 游标卡尺等工具进行测量产生的误差大、速度慢、效率低等问题。

2、但在实际检测中,采集图像受零件厚度和光源布局影响,圆孔特征在靠近相机光轴一侧出现伪边缘区域。导致需检测的真实目标边缘被灰色半圆弧伪边缘区域包裹,影响真实目标边缘提取的准确性;在加工过程中,工作人员加工不当或清理不净使得圆孔内壁存在铁屑或毛刺残留,随机形状的残留铁屑位于孔洞内壁,加重对正确边缘轮廓提取的影响。二者虽不影响零件的正常使用,但都使成像圆孔图内出现干扰特征,影响真实目标轮廓检测的准确率。因此降低以伪边缘及加工残留物为主的成像干扰特征对目标轮廓检测的影响是视觉测量技术提升稳定性与准确性的关键问题。

技术实现思路

1、针对现有的问题,本发明目的在于降低以伪边缘和加工残留物为主的成像缺陷特征对钣金圆孔图像视觉尺寸测量精度的影响,提供一种含有成像干扰特征的钣金零件圆孔尺寸视觉测量方法。

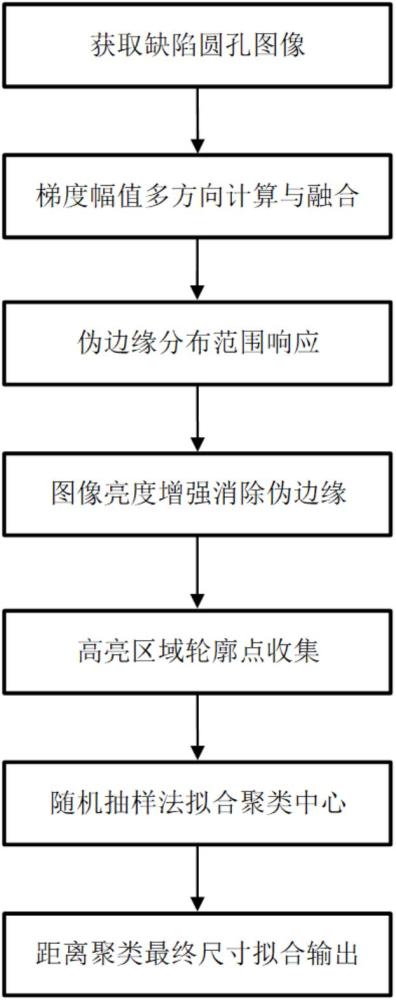

2、为了实现上述的技术特征,本发明的目的是这样实现的:1、含有成像干扰特征的钣金零件圆孔尺寸视觉测量方法,其特征在于,包括以下步骤:

3、步骤1,钣金零件圆孔图像采集:

4、根据尺寸测量精度要求,搭建钣金零件视觉采集平台,采集含有成像干扰特征的圆孔图像;

5、步骤2,图像梯度幅值计算与融合:

6、对圆孔图像8个梯度方向使用一阶梯度算子进行梯度幅值计算,通过梯度幅值融合,计算出每个像素所属的最大梯度幅值;

7、步骤3,圆孔伪边缘分布范围响应:

8、利用伪边缘分布特性,通过人为设定筛选阈值,保留明显梯度变化的像素点坐标;

9、步骤4,图像亮度增强伪边缘消除:

10、以保留像素点为8邻域矩阵中心,收集邻近像素信息,以图像全局平均像素和倒角区域平均像素为阈值条件筛选出伪边缘像素,计算伪边缘像素平均值,以平均值为基底对图像整体进行亮度增强消除伪边缘;

11、步骤5,高亮区域目标边缘点收集:

12、以图像中心o点为起始点,通过起始点x、y轴正负方向确定整体搜索方向,以x/y轴为搜索轴,寻找另一轴正负方向上第一次出现的像素突变点,此轴搜索完毕后变换搜索轴重复此操作;

13、步骤6,随机抽样聚类中心拟合:

14、按起始点x、y轴正负方向将采集轮廓点划分为四类,通过随机抽样法从4类轮廓点中创建多个子集,对子集使用最小二乘拟合,判断子集拟合精度,将所有高拟合精度子集重新归类拟合,确定最终聚类中心;

15、步骤7,距离聚类最终尺寸输出:

16、计算所有轮廓点与聚类中心的欧氏距离,统计各距离对应的轮廓点数量信息,以数量跳跃最大的峰值点为判断条件,将轮廓点分类为干扰类、目标轮廓类,对属于目标轮廓类的点进行最小二乘拟合,输出最终尺寸测量结果。

17、所述步骤1钣金零件图像采集中,搭建由cmos 相机、远心镜头、同轴光源、阵列面光源、图像采集卡和计算机组成的平面钣金零件视觉采集系统;通过此系统进行图像采集,收集以伪边缘和加工残留物为主的含成像干扰特征圆孔图像。

18、所述步骤2图像梯度幅值计算与融合中,由于伪边缘在图像内随机分布,通过对多个梯度方向使用一阶梯度算子进行图像梯度幅值计算,获取图像内各方向上的边缘分布情况,再对每个像素点进行梯度幅值融合,使每个像素点与最大梯度幅值相对应。其中,梯度方向是以y轴正方向为起始方向,通过逆时针45°间隔创建的8个方向,所属角度具体为;一阶梯度算子是用来计算图像边缘的权重矩阵,大小为3行3列;梯度幅值融合是指单个像素内将多方向计算的梯度幅值进行比较,使每个像素与最大梯度幅值关联。

19、所述步骤3圆孔伪边缘分布范围响应中,伪边缘分布特性:常以半圆弧形紧附在目标轮廓内侧,代替部分目标轮廓直接与圆孔高亮区域相连,在整幅图像内具有明显的梯度变化;通过人为设定筛选阈值,对图像所有像素点进行遍历筛选,在遍历过程中,若此位置的最大梯度幅值大于设定阈值,则此位置像素值替换为最大梯度幅值,否则将此位置像素置0,遍历结束后,图像内非0像素点代表此位置具有明显梯度变化,实现伪边缘分布范围响应,其中,梯度幅值阈值设置为210。

20、所述步骤4图像亮度增强伪边缘消除中,以保留具有明显边缘的像素点为8领域矩阵中心,统计除矩阵中心外的8个像素值,由于伪边缘像素处于全局像素平均值和倒角区域像素平均值之间,通过计算全局像素平均值和倒角区域像素平均值对统计像素内的高亮区域像素和目标轮廓像素进行筛选,实现只统计伪边缘像素的目的,通过计算伪边缘像素平均值,并以计算的伪边缘像素平均值为基底对图像进行亮度增强,实现伪边缘区域的消除实现伪边缘消除,其中,8邻域矩阵大小为3行3列,图像亮度增强是通过基底参数使图像内所有像素值大小按一定比例变化,使高于基底的像素值大小全部变为255。

21、所述步骤5高亮区域目标边缘点收集中,在完成图像亮度增强后,绝大部分伪边缘被消除;针对加工残留物,采用轮廓点拟合的方法,先收集目标轮廓点,通过距离聚类对轮廓点分类,使用最小二乘法对目标轮廓类的轮廓点进行拟合,以实现圆孔高精度尺寸测量;其中,图像中心o点是指圆孔图像的尺寸中心,像素突变点是指搜索到此点时,此点的像素值与前一个点的像素值相差100以上。

22、所述步骤6随机抽样聚类中心拟合中,由于距离聚类算法对聚类中心的精度要求较高,需对轮廓点处理,以确定高精度的聚类中心,通过对收集轮廓点进行4分类,使用随机抽样法多次从4类轮廓点抽取相同数量点组成轮廓点子集,对每个子集都进行最小二乘法拟合,获取各子集对应的拟合圆心与拟合半径,创建最终精拟合空数组,判断当前子集的拟合精度,将高拟合精度子集所对应轮廓点保留到最终精拟合的数组中,所有子集判断完毕后,将最终精拟合数组内所有轮廓点进行最小二乘拟合,最终输出的拟合圆心为聚类中心,其中,类别划分标准是根据图像中心点的x/y轴坐标将轮廓点划分为4类,随机抽样法是一种能够保证每个数据都有相同机会被选入样本的方法,可避免选择偏差,确保选择样本的可靠性,拟合精度判断是以所有轮廓点到拟合圆心的平均距离与拟合半径的比值为标准,比值越小,拟合轮廓越均匀,精度更高;

23、所述步骤7距离聚类最终尺寸输出中,通过轮廓点到聚类中心的欧式距离对所有轮廓点进行聚类,聚类后的轮廓点具有距离标签属性,以聚类距离为单位统计各距离对应的轮廓点数量信息,利用加工残留物离圆心近、距离分布范围广、轮廓点数量少的特点,寻找轮廓点距离数量信息跳跃最大的峰值,将小于峰值的所有距离对应的轮廓点归类为干扰类,将大于峰值的所有距离对应的轮廓点归类为目标轮廓类,对属于目标轮廓类的所以点进行最小二乘拟合,输出最终尺寸测量结果,其中,欧氏距离是指坐标系中两点之间的直线距离。

24、本发明有如下有益效果:

25、本发明提供了一种含有成像干扰特征的钣金零件圆孔尺寸视觉测量方法,针对圆孔内存在伪边缘、加工残留物、伪边缘与加工残留物共存等情况,本文方法均能实现高精度尺寸测量,通过与三坐标测量仪检测结果对比,本文方法检测精度误差小于0.05mm。克服了传统视觉尺寸测量方法面对伪边缘,加工残留物等多干扰导致测量精度较差的问题,在机器视觉、尺寸测量、自动化检测等领域可提供技术参考。

- 还没有人留言评论。精彩留言会获得点赞!