一种自动测试洛氏硬度的设备与控制方法与流程

本发明公开一种自动测试洛氏硬度的设备与控制方法,涉及洛氏硬度自动测试。

背景技术:

1、洛氏硬度测试洛氏硬度是一种常用的材料硬度测试方法,用于评估材料的硬度和抗划伤能力。它以洛氏硬度测试仪进行测试,通过在材料表面施加一定的负荷并测量压入深度来确定硬度值。测试时使用不同形状的主试头施加压力到被测试材料表面,最常用的是钢球或钻石圆锥。主试头在一定负荷下产生一个印痕,通过测量印痕的直径或压入深度来计算硬度值。

2、基于其测试原理,测试不同的洛氏硬度零件时需要更换不同的测试点,因此每次测试都需要重新调试工件位置于测试点;通过自动化机械实现前述复杂的测试过程难度较大。现有技术中,为了实现自动化测试相关装置改进主要包括两个方向,其一为:如专利(cn205483875u)改变测试压头位置;或者如专利(cn 112903494a)在洛氏硬度仪基础上增设自动转运的设备。但是这两种改进方向都无法彻底解决自动化测试中洛氏硬度测试需要人工找点、重新定位的难题。

3、其二为:将洛氏硬度仪中的零件托台替换为可以实现自动定位并转运不同的零件。这种实现方式会破坏洛氏硬度仪本身的闭环受力系统,导致洛氏硬度仪中的施压组件受力不平衡产生偏移。当这种偏移产生1μm时就会导致0.5hrc的测试误差。

4、综上上述两点,可见现有技术中要实现完善的洛氏硬度自动测试功能,需要解决两个问题:首先在洛氏硬度测试仪器中将零件托台替换为可以实现自动定位并转运不同的零件的设备时,由于洛氏硬度仪本身的闭环受力系统受到破坏导致测试点产生偏移。

5、如果解决了前一问题则需要进一步解决如何针对不同零件的测试定位的问题。

6、现有技术中,专利(cn 113340717 a)公开了一种自动测试硬度的方法,应用气缸控制压头定压测试硬度,并没有考虑硬度测试时偏移产生误差的问题。

技术实现思路

1、本

技术实现要素:

2、本发明目的在于,提供一种自动测试洛氏硬度的设备,解决现有技术中洛氏硬度检测仪由于其闭环力学系统难以实现自动化检测的技术缺陷。

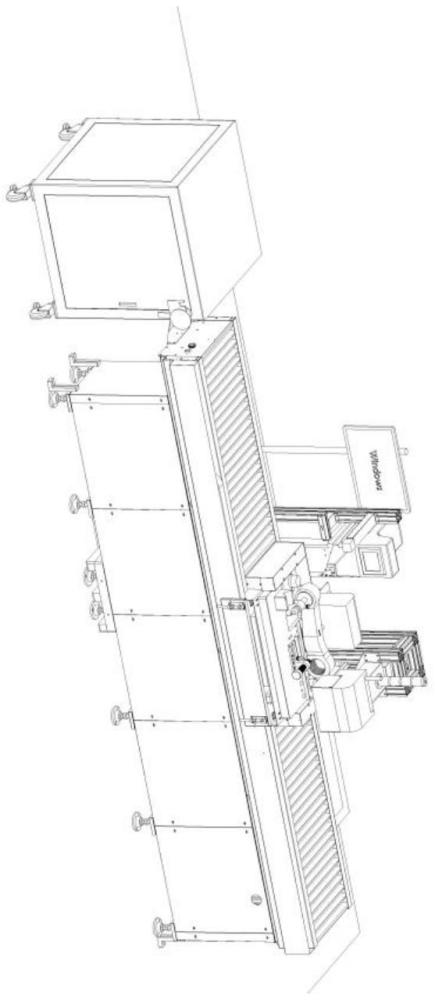

3、本发明公开一种自动测试洛氏硬度的设备,包括对零件进行洛氏硬度测试的施压组件、承托零件并自动转运不同零件的零件运输组件,以及实现控制的电器设备,所述施压组件一端稳固安装,另一端设有向待测零件施压的压头,所述施压组件与固定基准之间还连接有抗偏移部;

4、所述抗偏移部包括连接在所述施压组件近所述压头侧的抗拉件,或者包括连接在远所述压头侧的支撑件;

5、或者同时包括所述抗拉件、支撑件;

6、或者所述抗拉件、支撑件一体为抗变形材料,所述抗变形材料与所述施压组件一体成型并与固定基准完全固定;

7、所述施压组件向零件施压时受到反作用力,所述反作用力形成一个以所述施压组件固定位置与压头接触零件位置为虚拟扭杆的扭矩,所述抗偏移部稳定支撑所述施压组件抵消所述扭矩。

8、进一步的,所述抗偏移部包括支撑件、抗拉件;

9、所述支撑件为间隔于所述施压组件与固定基准之间的台体,所述台体与固定基准、施压组件之间通过所述抗拉件连接固定;

10、所述台体与所述施压组件、固定基准之间吻合固定;

11、所述台体为组织结构均匀,所述台体为:

12、0-100℃温度下的热膨胀系数不高于5.1×10-6m/m℃,弹性模块不低于50gpa,泊松比不高于0.2;

13、所述抗拉件为刚性材质;

14、所述施压组件工作时,所述反作用力分散至所述抗拉件与台体后,所述压头位置偏移不超过6μm。

15、进一步的,所述台体为金属陶瓷材料,所述抗拉件为嵌套式拉合结构。

16、进一步的,所述台体为大理石板,所述抗拉件为螺栓;

17、所述大理石板尺寸为长宽高300x460x525的a级大理石;所述固定基准为350mm以上的台体,所述螺栓为8.8级m12x60内六角圆柱头螺钉。

18、进一步的,所述抗偏移部包括支撑件、抗拉件;

19、所述支撑件、抗拉件分别固定在不同的固定基准上,所述支撑件顶固于所述施压组件的仰转方向,所述抗拉件一端连接于近所述压头区域,另一端连接其对应的固定基准;

20、所述仰转方向为所述反作用力导致所述施压组件向远离所述压头侧翻转的趋势。

21、进一步的,所述支撑件为固定在墙面上的台体,所述台体均匀贴合在所述施压组件的仰转侧;

22、所述施压组件包括垂直底面平稳固定的数值部,以及连接所述压头的横臂;

23、所述抗拉件拉固所述施压组件拉固所述横臂。

24、进一步的,所述的自动测试洛氏硬度的设备中的电器设备包括:具有图像识别功能的识别系统、控制所述压头的高级精度驱动机、调节所述零件运输组件姿态的调节系统,以及通过控制各设备工作的电器控制模块,所述电器控制模预置有不同零件的数据;

25、所述电器控制模块包括具备人机交互功能的输入模块,所述输入模块从终端接收输入选择的零件型号,调用对应的预置数据内容传输至压力控制模块,将终端输入的零件信号传输至识别模块;

26、所述压力控制模块接受信息后,根据预置数据内容,控制所述高精度驱动电机进行洛氏硬度测试;

27、所述识别模块接受信息后,控制所述识别系统识别零件标号,将终端输入的零件型号与之对比,最后输出判断结果至运输控制模块;

28、所述运输控制模块调控零件所处位置与姿态,与所述压力控制模块协同控制所述压头与零件测试点之间的距离。

29、本发明另一目的在于,公开一种自动测试洛氏硬度的方法,根据所述的自动测试洛氏硬度的设备实现功能,包括如下步骤:

30、步骤1、检查零件是否与输入内容一致,

31、所述终端输入待测零件型号后调取零件对应的数据信息,所述识别系统识别零件型号与输入零件型号对比,如果二者匹配则进行步骤2,如果不匹配则进行步骤3;

32、步骤2、根据预设参数进行洛氏硬度测试,

33、所述压力控制模块调节所述调节系统,根据调用的零件数据信息对零件进行自动化的洛氏硬度测试,获得测试结果,进行步骤4;

34、步骤3、退回零件;

35、步骤4、根据测试结果进行打标

36、进一步的,所述步骤2具体包括:

37、步骤201、进行预测试,包括,

38、步骤2011、控制所述零件缓慢靠近压头,接触后调整为慢速进行预压;

39、步骤2012、预压结束后所述压力控制模块根据所述位置感知模块的实时位置信息,在预压结束后同步控制迅速反馈至所述压力控制模块控制所述压头进行测试步骤;

40、步骤2013、记录测试数据进行步骤202;

41、步骤202、打磨工件;

42、步骤203、进行正式测试,重复步骤2011-2012,对比测试结果与预设数据中标准硬度,若符合条件则进行步骤3,若不符合则退回零件。

43、进一步的,所述零件读取模块内置有视觉识别算法模型,所述视觉识别算法模型通过如下步骤实现识别:

44、s1、对采集到的图像进行形态学处理,边缘增强等预处理;

45、s2、对图像进行字符区域粗定位算法,提取到工件编号在图像中的大致区域;

46、s3、读取字符模版库中的模版资源,并在图像上工件编号区域进行遍历匹配,并记录匹配度数值;

47、s4、根据各个字符的匹配数值,提取判断工件编号的对应的字符。

48、有益效果:

49、本发明所述的抗偏移部抵消了施压组件施压时零件产生的反作用力导致的偏移,所述的扭矩实际与装置的固定位置、压头施压位置有关,根据不同的情况均可以通过不同的所述抗偏移部抵消前述反作用力。克服洛氏硬度仪本身的闭环受力系统受到破坏导致测试点产生偏移的问题。

50、此外,申请人基于一种最常见的洛氏硬度仪,将其原本的零件放置部分替换为可自动调节、转移零件实现自动测试的零件运输组件。经过大量的实验测试,获得了优选实施例。在此优选实施例中所述的所述台体为大理石板,所述抗拉件为螺栓、固定基准为水泥台,经过测试,装置进行洛氏硬度测试时,误差仅为3μm,属于洛氏硬度仪的误差范围。

51、在解决测试偏移问题后,本发明将自反馈系统集成在本发明公开的装置中,由硬度仪单片机和伺服控制系统plc通过rs485进行通讯,实现了快速反馈功能。

52、基于前述内容,本发明结合装置与系统,进一步公开一种自动测试洛氏硬度的设备,实现了对不同零件的全自动洛氏硬度测试。根据不同的预设值可以将其应用于不同的生产线中,批量化的进行不同零件的硬度自动测试功能。

53、相比现有技术,克服了洛氏硬度测试中自动转运设备、自动定位点位与其闭环的受力结构冲突的问题;相比已有的仅仅实现转运或者移动定位点的装置实现了完整的自动化流程。

54、当然,实施本发明的任一产品并不一定需要同时达到以上所述的所有优点。

- 还没有人留言评论。精彩留言会获得点赞!