一种无外部放电干扰的绝缘试验装置

本发明涉及高电压绝缘,具体涉及一种无外部放电干扰的可实现真空注液和外液循环的绝缘试验装置。

背景技术:

1、随着电力工业的发展,越来越多的电气设备被应用于军工、航天、医疗等领域中。电气设备的绝缘多采用电气强度较高的高分子材料,但在绝缘材料中可能由于缺陷的存在引发局部放电。初期局部放电能量较为微弱,对绝缘材料的损伤较小且不易察觉,然而,长期的局部放电作用会造成绝缘劣化,甚至导致绝缘系统击穿从而引发人身、财产等安全事故。在工程上,局部放电测量是设备例行试验之一,而在实验室中,对设备或试品进行绝缘试验获取其局部放电特性是发现设备结构、工艺缺陷的重要手段之一。

2、绝缘试验首先要保证试验回路本身不产生放电,以确保试验结果的准确性,因此在设计试验平台时需要着重考虑电极等曲率半径较小的结构以及高压对地的绝缘距离。目前仿真计算已成为设计结构的重要参考方法。现有的计算模型多采用直接计算结构附近电场强度的方式,结合经验判据加以判断,然而该方法直观性较差,且经验公式受外部环境影响较大,可能导致判断结果出现较大误差。因此需要采用一种更加准确的计算方法为试验装置的结构参数确定提供参考。此外,进行含液体绝缘材料的绝缘试验时,传统的向装置内部倾倒液体材料的方法容易产生气泡或掺杂沉淀等杂质,造成的绝缘试验结果的分散性,且进行温度对液体材料绝缘性能的影响试验时,外置加热的方式使得液体受热不均匀,试验结果不够准确。需要设计一种能够实现真空注液和均匀加热液体的绝缘试验装置。

技术实现思路

1、为了确保绝缘试验装置本身不产生放电,且能够实现降低液体材料试验结果分散性的目的,本发明提供了一种无外部放电干扰的可实现真空注液和外液循环绝缘试验装置。通过仿真计算设计试验装置的电极尺寸参数,同时结合peek公式模拟试验环境改变的情况,验证装置在多海拔、多温度、多湿度等各种环境中的绝缘性能,确保装置在进行绝缘试验时本身不发生放电。此外,真空注液的方式使得进入装置内的液体材料不含气泡和沉淀等杂质,循环加热的方式使得装置内液体受热更加均匀,降低了液体材料绝缘试验的分散性。

2、为实现上述目的,本发明采用如下技术方案:

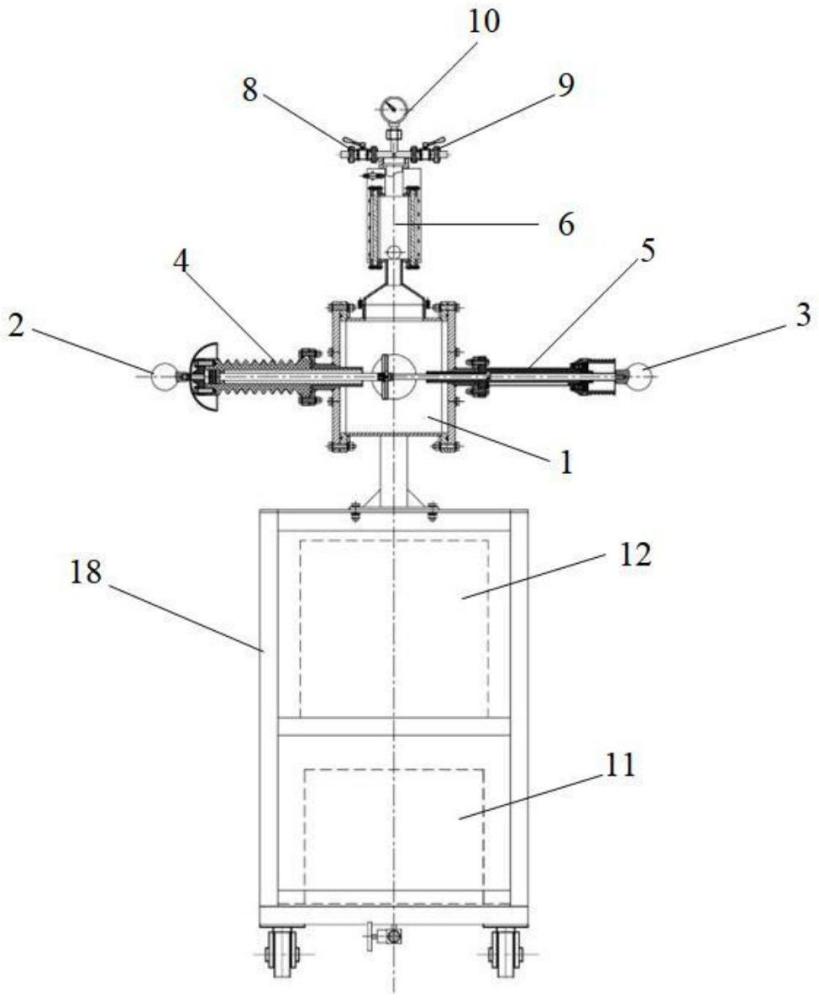

3、一种无外部放电干扰的绝缘试验装置,包括箱体1,箱体1左右两侧分别设置左侧高压电极2和右侧高压电极3,两电极伸入箱体内部,分别通过左侧绝缘套管4和右侧绝缘套管5与箱体间进行电气隔离;箱体顶盖上方连通集气盒6,集气盒6与储液罐7相连,确保进行检验试验时放电产生气体造成箱体内压力过大甚至燃爆;储液罐7上方设置储液罐上方左侧阀门8、储液罐上方右侧阀门9和负压表10,储液罐上方左侧阀门8与真空泵11相连,用于抽取装置内气体营造真空环境;在箱体底部设置箱体底部前侧阀门14和箱体底部后侧阀门15,外液循环设备12的一端与储液罐7上方右侧阀门9相连,另一端与箱体底部前侧阀门14相连,实现外液循环功能;箱体底部后侧阀门15通过软管伸入经过干燥处理的液体绝缘材料中,通过改变气压的方式即可实现液体注入和排出功能;负压表10用于显示装置内部压力,方便掌握注液时机;箱体1前后两侧设置前侧透明视窗16和后侧透明视窗17用于观察放电现象。

4、所述的一种无外部放电干扰的绝缘试验装置,能实现真空注液功能,具体步骤为:首先将经过干燥处理的液体绝缘材料放置在真空干燥箱13中,打开真空干燥箱13的阀门使其与外部空气相通;随后打开储液罐上方左侧阀门8,关闭其他所有阀门并打开真空泵11对箱体1进行抽真空处理,当负压表10显示箱体1内部气压低于-0.09时,关闭储液罐上方左侧阀门8和真空泵11,打开伸入真空干燥箱13中的箱体底部后侧阀门15,液体绝缘材料即在气压作用下注入到箱体1中;当观察到液面进入集气盒6时,关闭箱体底部后侧阀门15,真空注液完成。

5、所述外液循环设备12温度可调且带有循环泵,能实现外液循环功能,具体步骤为:打开箱体底部前侧阀门14和储液罐上方右侧阀门9,关闭其他所有阀门,设置外液循环设备12的加热温度并打开循环泵,使经过加热的液体从箱体底部前侧阀门14进入箱体1中,并从储液罐上方右侧阀门9返回至外液循环设备12中;当箱体1内上方液体温度与下方液体温度相同时,则认为外液循环完成,在此环境下进行含液体绝缘材料的绝缘试验。

6、采用汤逊理论和流注理论检验装置的左侧高压电极2和右侧高压电极3是否会产生放电,并以此方法设计装置左侧高压电极2、右侧高压电极3、左侧绝缘套管4和右侧绝缘套管5的尺寸,包括如下步骤:

7、步骤1:构建由箱体1、左侧高压电极2、右侧高压电极3、左侧绝缘套管4和右侧绝缘套管5的组成的装置仿真模型,设置左侧高压电极2、右侧高压电极3、左侧绝缘套管4和右侧绝缘套管5的初始尺寸和需要施加的电压值,计算装置各结构处的电场强度;若只需施加交流电压,则采用式(1)所示泊松方程计算交流电压峰值时刻的空间电势;若需施加直流电压或交直流复合电压,则采用式(2)所示的全电流方程计算含直流电压的空间电势;

8、

9、其中,εr为空气相对介电常数,ε0为真空介电常数,为哈密顿算子,φ为空间电势,ρ为空间电荷密度,γ为绝缘材料电导率,q为外部源项;计算出空间电势后,即采用下式计算电场强度;

10、

11、在计算时设置无限远处为地电位,考虑电气击穿特性,按要求设置各部分材料和电压值,在接地点处设置φ=0;仿真计算过程中不考虑空间电荷畸变,仅考虑背景电场强度;

12、步骤2:基于步骤1中的电场强度计算结果,采用汤逊理论判据分析装置左侧高压电极2和右侧高压电极3在所处的环境中的起晕条件,其基本判据如式(3)所示:

13、

14、采用流注理论判据分析装置左侧高压电极2和右侧高压电极3在所处的环境中的击穿条件,其基本判据如式(4)所示:

15、

16、式中,nd是分子数密度,由气温t与气压p通过nd=p/kbt计算,kb为玻尔兹曼常数;d为等效放电距离;αg为碰撞电离系数,是控制电子崩发展程度的关键因素,由汤逊理论获取αg=f(e/nd);γ是阴极表面二次电子发射系数;式(4)中的1[cm]为消除放电距离量纲,且要求d以厘米为单位取值;a为空间电场阈值;

17、在计算时设置所有接地边界条件为q=nan,其中,q为接地边界上包含的电荷量,nan表示not a number,意为非数;并根据电极所处的环境设置汤逊系数;为降低计算量,选择计算区域的阈值电场ec作为计算的筛选参数,对装置仿真模型进行计算,当结果满足汤逊理论判据时,则认为产生非击穿类放电;当结果满足流注理论判据时,则认为产生击穿类放电;均不满足上述判据时,则认为不放电;

18、步骤3:考虑表面粗糙、杂质、空气水分影响因素,对计算结果进行修正,为了与实际工况相符,用式(5)所示的peek公式将步骤2中的计算区域的阈值电场ec代替,考虑海拔因素:

19、

20、式中:eon为左侧高压电极2和右侧高压电极3在空气中的起晕场强;e0和k为经验常数;δ为相对空气密度;r为导体半径,单位为cm;m为表面粗糙系数;

21、为了使仿真结果与试验结果匹配,引入修正系数k,0≤k≤1,对由peek公式获取的eon进行修正:

22、

23、根据修正的计算结果判断装置是否发生放电,从而对左侧高压电极2、右侧高压电极3、左侧绝缘套管4和右侧绝缘套管5尺寸进行修改和优化:首先,为保证试验安全,必须确保仿真域内不能出现击穿类放电的区域,若出现则需增大左侧高压电极2和右侧高压电极3的曲率半径或增大左侧绝缘套管4和右侧绝缘套管5的绝缘距离并返回步骤1;其次,为使试验结果更加准确,仿真域内也不能出现非击穿类放电的区域,若出现则采用倒角、打磨、喷漆方式对左侧高压电极2和右侧高压电极3的尺寸进行微调并返回步骤1;若判断不发生放电则按照当前尺寸设计左侧高压电极2、右侧高压电极3、左侧绝缘套管4和右侧绝缘套管5。

24、所述放电包括电晕放电、火花放电、沿面闪络和击穿。

25、步骤2中,空间电场阈值a为常数,范围取15~20。

26、步骤2中,计算区域的阈值电场ec的默认取值为30kv/cm。

27、步骤3中,经验常数e0在电压为正极性时取33.1kv/cm,在电压为负极性时取31.0kv/cm,经验常数k在电压为正极性时取0.24,在电压为负极性时取0.308;标准大气压下,相对空气密度δ=1,仿真条件下,相对空气密度δ可取0.7~0.9;r为导体半径,单位为cm;m为表面粗糙系数,可取0.6~0.8。

28、所述箱体1与储液罐上方左侧阀门8、储液罐上方右侧阀门9、箱体底部前侧阀门14和箱体底部后侧阀门15材料均为不锈钢;左侧高压电极2和右侧高压电极3材料为黄铜;左侧绝缘套管4和右侧绝缘套管5材料为环氧树脂;前侧透明视窗16和后侧透明视窗17材料为耐高温石英玻璃。

29、所述箱体1整体安装在小车18上,小车18内部做成镂空以放置各类设备:后下方放置真空干燥箱13用于盛放经过干燥处理的变压器油;前下方放置真空泵11以对装置或真空干燥箱进行抽真空处理;前上方放置外液循环设备12,以减小装置的总体占地面积。

30、本发明所达到的有益效果:一方面,采用汤逊理论和流注理论判断试验装置的电极是否发生放电的方法可以不再依靠经验判据,同时考虑了表面粗糙、杂质、空气水分等影响因素,使得仿真结果更加贴近实际,同时验证了装置在多海拔、多温度、多湿度等各种环境中的绝缘性能,确保装置在进行绝缘试验时本身不发生放电。另一方面,装置采用真空注液的方式,可以使注入的液体不含气泡和固体沉淀等杂质,保证液体的纯洁性;采用循环加热的方式,温度高的液体从装置下方进入,利用不同温度的液体密度不同的特性使得热的液体往装置上方流动,从而使得装置内液体的受热更加均匀,降低了绝缘试验结果的分散性。

- 还没有人留言评论。精彩留言会获得点赞!