一种基于红外温度补偿混合模型的辊道窑温度的校正方法

本发明涉及辊道窑,具体涉及一种基于红外温度补偿混合模型的辊道窑温度的校正方法。

背景技术:

1、辊道窑作为电池正极材料烧结的关键场所,其内部温度分布直接影响产品的烧结质量和能耗效率。由于辊道窑具有高温、高密闭性、结构复杂的特点,精确控制温度使其满足工艺要求的均匀性存在困难。温度场信息是反应运行工况、能耗水平、生产质量等指标的关键信息,且控制基础是准确测量和搭建温度场,则如何准确测量辊道窑内的温度成为了一个亟需解决的难题。

2、目前现有在工业生产中主要利用窑炉内部的热电偶测进行检测温度。然而由于热电偶的测温特性根据其安装位置的分布局限性,温度数据只包括热电偶末端处的温度,在升温区温度变化剧烈的情况下,其无法全面反映窑炉内部的温度场,且本身具有时滞的特性。这说明单点测温获得的温度具有一定的局限性。同时由于热电偶容易老化,也会造成温度检测精度逐渐变低,以致影响产品烧成质量。对于辊道窑内部温度分布,如何精确检测,是一个亟需解决的问题。

3、现有的文献1[luo a,liu b.temperature prediction ofroller kiln based onmechanism and ssa-elm data-driven integrated model[c]//2022china automationcongress(cac).ieee,2022:5598-5603.]提出一种辊路窑温度预测的综合建模方法。在文献的结构中,首先,在传热机理和热平衡理论的基础上,建立了辊窑匣钵温度的机理模型;然后,针对工业过程复杂度和工业噪声引起的估计误差,构建了基于实时过程运行数据的数据驱动误差补偿模型。针对辊窑温度变化滞后较大、工艺变量相关性高、非线性强等问题,建立了麻雀搜索算法优化极限学习机ssa-elm的误差补偿模型。然后将机理模型和误差补偿模型相结合,得到综合温度预测模型。

4、文献2[李爱莲,曹孟珍,岳伟,等.基于比色法的辊道窑温度测量系统设计[j].控制工程,2017,24(01):215-221.]提出了一种基于比色法的辊道窑温度测量系统,可以实现对窑炉内部温度场的精确建立。根据比色测温原理,结合图像预处理方法,设计了基于ccd(电荷耦合器件)图像传感器的测温系统。该系统可以对辊道窑内部温度进行监控与测量,并能够获得全局温度场的分布情况。根据标准值法,利用黑体炉对系统进行了标定,提高了系统的温度检测精度和准确度。

5、文献1提出的辊路窑温度预测方法,是根据传热学机理建立的机理模型,是通过对物体表面和内部的热传导、对流、辐射等过程进行建模,从而得到物体的温度分布,这种机理建模需要对模型边界条件做一定的假设,复杂度高,需要确定的参数多,并没有利用传感设备,模型的效果可能与实际不匹配。文献2使用光学获取内部图像,但在机理建模的过程中并未考虑辊道窑密闭的特性,高温物体的辐射强度的干扰,只简单的做了标定处理。但目前缺少一种对辊道窑从红外机理角度建立温度补偿模型进而实现辊道窑红外温度的准确校准的方法。

技术实现思路

1、本发明的目的在于克服上述技术不足,提供一种基于红外温度补偿混合模型的辊道窑温度的校正方法,解决现有技术中检测的辊道窑红外温度不够准确的技术问题。

2、为达到上述技术目的,本发明的技术方案提供一种基于红外温度补偿混合模型的辊道窑温度的校正方法,由红外温度测温补偿混合模型进行校准,所述红外温度测温补偿混合模型式为:

3、

4、式中,t0、t0′和th分别表示被测对象的表面真实温度、受干扰下红外热像仪测得的温度和邻近高温物体的温度,内窥式长镜头的长度为d,镜片对应等效折射率为τ,单色衰减系数为kλ,n为普朗克积分式中的拟合系数;ε0为被测对象的发射率,fh_o表示对应被测对象对高温物体的等效角系数,frnn-dnn为数据驱动模型rnn-dnn网络的输出。

5、在任意实施方式中,当测温对象为匣钵区域时,对匣钵区域的等效角系数fh_o为:

6、

7、式中,是第i个硅碳棒对匣钵上表面所在匣钵平面的角系数;l1为硅碳棒在辊道窑区域内的有效长度,l2为匣钵的宽度,θ1_i为第i个硅碳棒与匣钵区域所成的夹角。

8、在任意实施方式中,所述的计算公式为:

9、

10、式中,是第i个硅碳棒对匣钵上表面所在黄色平面的角系数;l1为硅碳棒在辊道窑区域内的有效长度,l2为匣钵的宽度,θ1_i为第i个硅碳棒与匣钵区域所成的夹角。

11、在任意实施方式中,当测温对象为左二热电偶时,对应的角系数为:

12、其中,l1为硅碳棒在辊道窑区域内的有效长度,l2为匣钵的宽度;θ1为表面1中取微元面积对应连线和表面1的夹角。

13、在任意实施方式中,当测温对象为上层热电偶时,对应的角系数为:

14、其中,l1为硅碳棒在辊道窑区域内的有效长度;θ1为表面1中取微元面积对应连线和表面1的夹角,r为两微元面之间的距离。

15、在任意实施方式中,数据驱动模型由rnn-dnn串联网络组成,rnn网络的输入由生产数据和硅碳棒的红外测温数据构成,dnn网络的输入由rnn网络的输出以及红外图像特征组成,则rnn和dnn形成串联网络结构,rnn和dnn网络的输出共同构成所述frnn-dnn;

16、rnn-dnn串联神经网络的实现步骤如下:

17、s1:定义网络,设置网络超参数;设置相应的参数包括时间步、网络参数以及加权因子,初始化模型;

18、s2:输入归一化;将生产数据中的排气温度、后侧测温、上层scr功率、下层scr功率、电表有功功率和电表功率生产数据;图像特征中的平均温度值、偏态、峰度和硅碳棒的红外测温数据,作为网络输入和硅碳棒对象对应的未建模动态的目标数据归一化;

19、s3:装载数据;在选择任意像素点的温度数据中随机选择与时间步相同长度的输入序列和目标序列,得到rnn网络的隐藏层向量,将所有输入序列的数据输入rnn网络得到rnn网络的输出值,将rnn网络的输出值和图像特征归一化后为dnn网络的输入,得到dnn网络的输出;

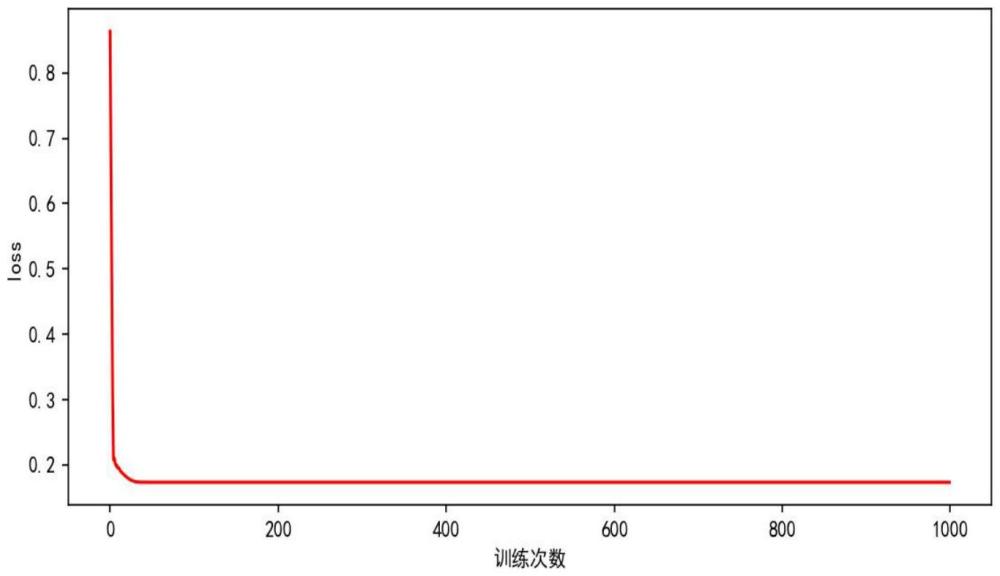

20、s4:计算损失,反向传播;计算rnn网络和dnn网络的损失值,由此得到整体网络的损失值,并梯度反向传播,更新网络参数;

21、s5:验证集检验模型,保存网络参数;选择上层热电偶数据作为验证集,带入网络得到网络输出并带入校准公式中,得到校准温度,计算误差最大值,并保存网络参数;

22、s6:训练网络;重复s3~s5,当迭代次数在设定的范围内,取验证集的误差最大值最小时的网络参数作为最佳网络参数;

23、s7:模型验证;选择左二热电偶数据作为测试集,带入网络得到网络输出并带入校准公式中,得到校准温度,绘制校准曲线以及误差曲线,验证网络的准确性。

24、在任意实施方式中,在步骤s1中,所述rnn网络的结构由输入层、一个隐藏层和一个输出层组成,该网络在t时刻接收到输入xt,经过隐藏层st,输出值为ot;根据网络计算公式:

25、ot=g(vst)

26、st=f(uxt+wst-1)

27、式中,v、u和w为权重矩阵,g(g)和f(g)为激活函数;

28、将式ot=g(vst)反复带入式st=f(uxt+wst-1),可得

29、ot=g(vf(uxt+wf(uxt-1+wf(uxt-2+...))))。

30、在任意实施方式中,在步骤s2中,图像特征的输入是在红外图像上提取的统计特征和纹理特征两方面进行特征选择;

31、统计特征包括:平均温度值

32、式中,np为红外图像像素点个数,ti为红外图像的面源温度;

33、平均偏差标准差偏态峰度

34、纹理特征是从空间温度共生矩阵tlcm提取获得;

35、对于温度值为u和v的2个像素点(j,k)和(p,q),两者之间的位置夹角为θ,则在图像的任意方向上出现的次数可以表示为:

36、p(u,v,d,θ)=number{t(j,k)=u,t(p,q)=v,θ}

37、式中,p为tlcm;参数d常取1,表示两个像素之间距离为1;

38、提取的纹理特征包括:能量

39、式中,p(u,v)表示tlcm中温度值为u和v处的元素,g表示温度级数;熵惯性矩相关性式中μx、μy、σx和σy的定义如下:反差分纹理特征根据tlcm的定义,上述纹理特征可以从不同的方向上提取;为了降低单方向特征提取所带来的波动,为充分利用0°、45°、90°和135°四个方向上的特征,常取平均值作为提取得到的稳定特征:

40、式中,fi为某特征在第i计算方向上的特征值,为某特征在四个方向上的平均值。

41、在任意实施方式中,步骤s4中,所述rnn网络的损失值的计算函数为:lossrnn=mean{(yrnn-y)2};

42、其中yrnn为rnn网络的预测输出,t0、t0′和th分别为测温对象的实际温度、红外测量温度和硅碳棒的设定温度,τ、kλ和n分别为内窥式长镜头的等效折射率、内部气氛的单色衰减系数和拟合系数,fh_o为高温物体对被测对象的等效角系数,ε0为被测对象的发射率。

43、在任意实施方式中,步骤s4中,所述dnn网络的损失值的计算函数为:lossdnn=mean{[ydnn-(y-yrnn)]2};式中,yrnn和ydnn分别为rnn网络和dnn网络的预测输出;和/或,步骤s4中,所述网络整体的损失值的计算函数为:lossrnn-dnn=a·lossrnn+b·lossdnn;

44、式中,lossrnn-dnn、lossrnn与lossdnn分别为rnn-dnn网络、rnn网络和dnn网络的损失函数值;rnn与dnn的损失值的计算函数的加权因子分别为a和b。

45、与现有技术相比,本发明的有益效果包括:由红外温度测温补偿机理模型克服高温辐射干扰、镜头衰减和热探测器温漂,建立数据驱动机理建模的混合模型,从而实现对红外温度的准确校准,进而实现红外温度场的精确检测。

- 还没有人留言评论。精彩留言会获得点赞!