测试板和测试方法与流程

本发明涉及印制电路板测试,特别涉及测试板和测试方法。

背景技术:

1、线路板是一种用于实现电路连接的基板,通常由绝缘材料制成,如玻璃纤维、环氧树脂等,上面附有导电线路,实现电子元器件之间的连接和信号传输。广泛应用于各种电子设备中。

2、现有技术中为了测试线路板的可靠性和使用寿命,通常使线路板处于高温、湿度、温度循环、机械应力等环境下,来加速老化过程,进行老化试验,确保线路板在预期的生命周期内能够稳定工作,这种测试方式可能引发元器件的早期老化和损坏,甚至导致整个线路板失效,极大的增加了生产成本和资源消耗。

技术实现思路

1、本发明实施例提供测试板和测试方法,以解决现有技术中的线路板在进行老化试验中引发元器件的早期老化和损坏,甚至导致整个线路板失效,增加生产成本和资源消耗的问题。

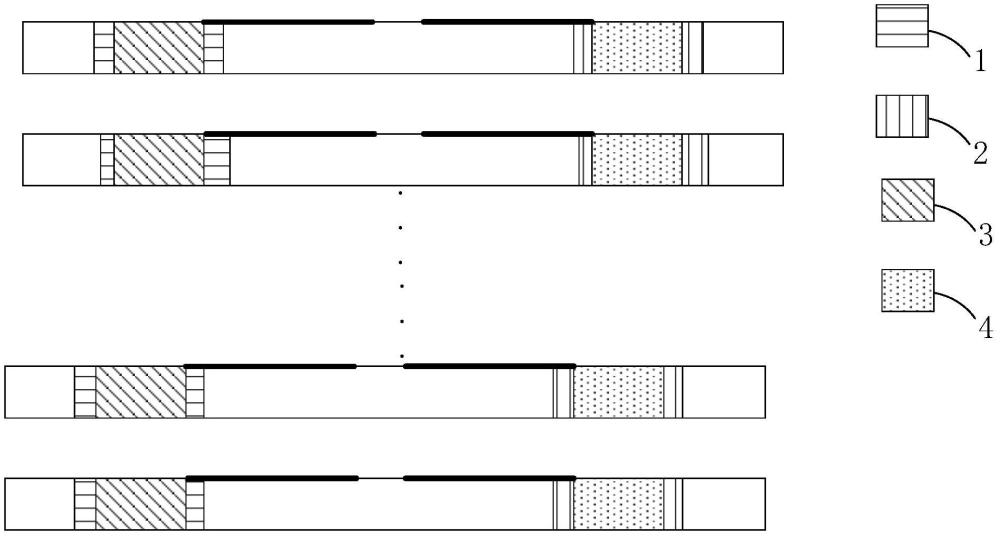

2、第一方面,本发明提供一种测试板,所述测试板包括n层芯板,n为大于1的正整数,其中,各层所述芯板分别设置有n个左侧焊盘和n个右侧焊盘,第i层芯板的左侧焊盘之间的连接数量为i个,i=2……n;第i层芯板的右侧焊盘之间的连接数量为i个,i=2……n;

3、各层所述芯板的左侧焊盘ln1相互连通,n=1……n;各层所述芯板的左侧焊盘ln2相互连通,n=1……n-1;以此类推;各层所述芯板的左侧焊盘ln(n-1)相互连通,n=1、2;并且,各层所述芯板的左侧焊盘lnn之间不互相连通,n=1……n;

4、各层所述芯板的右侧焊盘rn1相互连通,n=1……n;各层所述芯板的右侧焊盘rn2相互连通,n=1……n-1;以此类推,各层所述芯板的右侧焊盘rn(n-1)相互连通,n=1、2;并且,各层所述芯板的右侧焊盘rnn之间不互相连通,n=1……n;

5、各层所述芯板的左侧焊盘lnn电性连接第一线路,各层所述芯板的右侧焊盘rnn电性连接第二线路,所述第一线路和所述第二线路存在间距。

6、在一实施方式中,各个所述芯板的左侧焊盘ln1上设置有金属孔,以使各个所述芯板的左侧焊盘ln1相互导通,各个所述芯板的左侧焊盘ln2上设置有金属孔,以使各个所述芯板的左侧焊盘ln2相互导通,以此类推,各个所述芯板的左侧焊盘ln(n-1)上设置有金属孔,以使各个所述芯板的左侧焊盘ln(n-1)相互导通;

7、各个所述芯板的右侧焊盘rn1上设置有金属孔,以使各个所述芯板的右侧焊盘rn1相互导通,各个所述芯板的右侧焊盘rn2上设置有金属孔,以使各个所述芯板的右侧焊盘rn2相互导通,以此类推,各个所述芯板的右侧焊盘rn(n-1)上设置有金属孔,以使各个所述芯板的右侧焊盘rn(n-1)相互导通。

8、在一实施方式中,第2层芯板的左侧焊盘l2n与左侧焊盘l2(n-1)之间设置有金属线,以使所述第2层芯板的左侧焊盘之间的连接数量为2,第3层芯板的左侧焊盘l3n与左侧焊盘l3(n-1)之间以及左侧焊盘l3(n-1)与左侧焊盘l3(n-2)之间分别设置有金属线,以使所述第3层芯板的左侧焊盘之间的连接数量为3,依次类推,第n层芯板的左侧焊盘ln(n-1)之间,左侧焊盘ln(n-1)与左侧焊盘ln(n-2)之间,直至左侧焊盘ln2与左侧焊盘ln1之间都设置有金属线,以使所述第n层芯板的左侧焊盘之间的连接数量为n;

9、所述第2层芯板的右侧焊盘r2n与右侧焊盘r2(n-1)之间设置有金属线,以使所述第2层芯板的右侧焊盘之间的连接数量为2,所述第3层芯板的右侧焊盘rnn与右侧焊盘r3(n-1)之间以及右侧焊盘r3(n-1)与右侧焊盘r3(n-2)之间分别设置有金属线,以使所述第3层芯板的右侧焊盘之间的连接数量为3,依次类推,所述第n层芯板的右侧焊盘rnn与右侧焊盘rn(n-1)之间,右侧焊盘rn(n-1)与右侧焊盘rn(n-2)之间,直至右侧焊盘rn2与右侧焊盘rn1之间都设置有金属线,以使所述第n层芯板的右侧焊盘之间的连接数量为n。

10、在一实施方式中,第1层芯板的左侧焊盘之间的连接数量为0个,所述第1层芯板的右侧焊盘之间的连接数量为0。

11、在一实施方式中,所述测试板设置在待测线路板的工艺边上。

12、第二方面,本发明提供一种测试板,在第一方面的测试板的基础上,第1层芯板的左侧焊盘之间的连接数量为n个,所述第1层芯板的右侧焊盘之间的连接数量为n个。

13、在一实施方式中,所述第1层芯板的左侧焊盘l1n与左侧焊盘l1(n-1)之间,左侧焊盘l1(n-1)与左侧焊盘l1(n-2)之间,直至左侧焊盘l12与左侧焊盘l11之间都设置有金属线,以使所述第1层芯板的左侧焊盘之间的连接数量为n;

14、所述第1层芯板的右侧焊盘r1n与右侧焊盘r1(n-1)之间,右侧焊盘r1(n-1)与右侧焊盘r1(n-2)之间,直至右侧焊盘r12与右侧焊盘r11之间都设置有金属线,以使所述第1层芯板的右侧焊盘之间的连接数量为n。

15、第三方面,本发明提供一种测试板,所述测试板包括n层芯板,n为大于1的正整数,其中,各层所述芯板分别设置有左侧焊盘和右侧焊盘,各层所述芯板的左侧焊盘相互联通,各层所述芯板的右侧焊盘相互联通,各层所述芯板的左侧焊盘电性连接第一线路,各层所述芯板的右侧焊盘电性连接第二线路,所述第一线路和所述第二线路存在间距。

16、第四方面,本发明提供一种测试方法,所述测试方法利用如第一方面及其实施方式所述的测试板进行测试,包括:

17、利用测试设备的两端分别连接第1层芯板的左侧焊盘l1n和第1层芯板的右侧焊盘r1n;

18、判断所述第1层芯板的第一线路与所述第1层芯板的第二线路之间是否发生短路;

19、利用所述测试设备的两端分别连接第1层芯板的左侧焊盘l1(n-1)和第1层芯板的右侧焊盘r1(n-1);

20、判断所述第2层芯板的第一线路与第2层的第二线路之间是否发生短路;

21、依次类推;

22、利用所述测试设备的两端分别连接第1层芯板的左侧焊盘l11和第1层芯板的右侧焊盘r11;

23、判断所述第n层芯板的第一线路和所述第n层的第二线路之间是否发生短路。

24、第五方面,本发明提供一种测试方法,所述测试方法利用如第二方面及其实施方式所述的测试板进行测试,包括:

25、利用测试设备的两端分别连接第1层芯板的左侧任一焊盘和第1层芯板的右侧任一焊盘;

26、判断所述测试板的第一线路与第二线路之间是否发生短路;

27、若判断结果为所述测试板的第一线路与第二线路之间发生短路,则切断测试板的第一层芯板的左侧焊盘l1n与左侧焊盘l1(n-1)之间的金属线,以及切断第1层芯板的右侧焊盘r1n与右侧焊盘r1(n-1)之间的金属线;

28、利用所述测试设备的两端分别连接所述第1层芯板的左侧焊盘l1n和所述第1层芯板的右侧焊盘r1n;

29、判断所述第1层芯板的第一线路与第1层芯板的第二线路之间是否发生短路;

30、若判断结果为所述第1层芯板的第一线路与所述第1层芯板的第二线路之间未发生短路,则切断第一层芯板的左侧焊盘l1(n-1)与左侧焊盘l1(n-2)之间的金属线,以及切断第1层芯板的右侧焊盘r1(n-1)与右侧焊盘r1(n-2)之间的金属线;

31、利用所述测试设备的两端分别连接第1层芯板的左侧焊盘l1(n-1)和第1层芯板的右侧焊盘r1(n-1);

32、判断所述第2层芯板的第一线路与所述第2层的第二线路之间是否发生短路;

33、依次类推;

34、若判断结果为第n-1层芯板的第一线路与第n-1层的第二线路之间未发生短路,则判断结果为第n层芯板的第一线路与第n层的第二线路之间未发生短路。

35、本发明实施例与现有技术相比存在的有益效果是:

36、本发明提供一种测试板,测试板设置有多个芯板,在测试板上设置待测试线路板中最小线宽的线路,将线路分别设置在各个芯板的两侧,两侧线路之间的距离是待测线路板的线路中最小的线距,线路的两端分别设置有焊盘,通过将各层中的焊盘以及各层之间的焊盘进行合理连接,使得测试板在在高温、湿度、温度循环、机械应力等环境下进行老化试验后,利用万用表对顶层芯板的焊盘进行短路检测,即可判断线路之间是否发生短路,且能够判断出测试板的短路所在层,相关工作人员直接平磨到短路所在层,便于相关工作人员对短路原因进行分析,能够有效推动线路板的产品制备过程的改善,极大的提高了线路板的良率。本发明的测试板,不会对待测线路板造成影响,避免了老化试验引起的线路板失效,且测试过程中无其他电路干扰,使得测试结果更加精准,便于数据分析,能够有效推动产品制作流程的改善。

- 还没有人留言评论。精彩留言会获得点赞!