基于电流偏置度的永磁同步电机逆变器开路故障诊断方法

本发明属于逆变器故障诊断,具有涉及一种基于电流偏置度的永磁同步电机逆变器开路故障诊断方法。

背景技术:

1、永磁同步电机凭借其功率密度高、控制性能好、工作效率高等特点,被广泛应用于新能源汽车、轨道交通和船舶推进等高端装备领域。高可靠性对工业系统连续作业至关重要,也是电机驱动系统的核心要求之一,而快速发现和准确定位故障,是保障系统可靠性的关键环节。因此,发展电机驱动系统运行状态在线监测与故障诊断技术具有十分重要的理论和现实意义。

2、故障诊断方法可以分为两大类:基于数据和基于信号;基于数据的方法结合人工智能算法实现故障特征的自动分类与识别,不需要了解系统模型与工作机理,抗扰性强,对于复杂系统的故障诊断具有明显优势,不足之处在于依赖大量历史数据,对数字处理器等硬件支持要求高,且诊断速度远慢于基于模型的诊断方法,在工业变流器上的应用仍鲜有耳闻。

3、基于信号的方法的研究更为广泛,根据特征值的不同,基于信号的方法可以分为电压信号和电流信号两类;基于电压信号的方法不受电气时间常数影响和系统运行状态限制,可以直接反映逆变器故障特征,在数个开关周期内实现故障诊断,受负载、转速和控制策略等因素影响较小,具有较强的快速性;其不足之处在于电压法往往需要配合驱动脉冲信号才能实现故障诊断,实际系统中的测量延迟、开关延时、死区时间、系统噪声、器件非理想特性等诸多因素都可能导致伪故障信号出现,对电路精度和抗噪声能力的要求极为严格。此外,电压信号的采集需要额外安装监测设备,对系统结构的空间预留和运行复杂度有所要求,这一不利因素在多电平逆变器中更为明显。

4、根据是否需要驱动信号,基于电流信号的方法可以分为两类,结合驱动信号的电流信号法在快速性和鲁棒性上几乎可以媲美基于电压信号的方法,并且不需要额外传感器,但是这以增加一定的算法复杂度为代价;由于需要利用驱动信号进行故障诊断,该方法对死区时间、开关延迟、系统噪声和测量误差敏感度较高,需要给予足够的关注,以保证诊断准确性。此外,需要注意的是,在一些工业应用场景中难以直接获取驱动信号,将会限制该方法的工程应用。

5、不结合驱动信号的电流信号法的诊断速度不如基于电压信号的方法和结合驱动信号的电流信号法,但是这类方法只需要控制器采集的三相电流、转子位置等信号,应用场景更为广阔,对开关延迟、死区效应、噪声干扰等敏感度较低;这一类电流法更依赖于对研究对象的熟悉程度,如何选取合适的诊断阈值是这类方法的另一个重点。闭环系统条件下电流变化受到控制器反馈调节作用影响,这一问题受到的关注较少,目前多采用忽略反馈调节的简化模型分析故障电流,这虽然减小了计算量,但是简化模型会导致故障特征丢失。此外,不同控制参数下的电流畸变幅度存在差异,通过简化模型获得的故障特征容易导致诊断算法在不同控制参数下泛化能力不足,其准确性容易受到工业场景的影响。

技术实现思路

1、鉴于上述,本发明提供了一种基于电流偏置度的永磁同步电机逆变器开路故障诊断方法,该方法对电机速度变化、负载变化敏感度低,在不同控制周期、电感参数失配下具有良好鲁棒性,可应用于电动/发电/制动等不同运行模式,可扩展应用至双管开路故障诊断。

2、一种基于电流偏置度的永磁同步电机逆变器开路故障诊断方法,包括如下步骤:

3、(1)根据转子位置角和q轴参考电流构建定子电流观测模型;

4、(2)利用所述定子电流观测模型计算逆变器开路故障后的定子电流残差;

5、(3)采用误差极性函数量化所述定子电流残差;

6、(4)根据所述误差极性函数计算出定子电流偏置度;

7、(5)根据所述定子电流偏置度构造误差判别函数,用以对逆变器开路故障进行诊断。

8、进一步地,所述步骤(1)中的定子电流观测模型表达式如下:

9、 i x= imsin( θe+ φ x)/ iqref

10、其中: i x表示永磁同步电机的 x相定子电流, x=a 、b或c, θe为永磁同步电机的转子位置角, iqref为控制器的q轴参考电流, φ x表示 x相定子电流的初始相位( φa =0, φb =-2π/3, φc =2π/3), im表示电流幅值。

11、进一步地,所述步骤(2)中通过以下公式计算逆变器开路故障后的定子电流残差:

12、 ε xf= i xf-sin( θe+ φ x)

13、其中: ε xf表示逆变器开路故障后的 x相定子电流残差, i xf表示逆变器开路故障后永磁同步电机的 x相定子电流。

14、进一步地,所述步骤(3)中的误差极性函数表达式如下:

15、

16、其中: λ x表示 x相的误差极性函数, r1为给定的判断阈值。

17、进一步地,所述步骤(4)的具体实现方式为:首先在给定的转子位置角区间 θ1~ θ2内对误差极性函数 λ x进行多次采样,将其平均值定义为定子电流偏置度,用于表征定子电流的畸变特征,具体表达式如下:

18、

19、其中: χ x表示 x相定子电流偏置度。

20、进一步地,所述步骤(5)中通过以下关系式构造误差判别函数:

21、 fab=sgn( χa- χb)

22、 fbc=sgn( χb- χc)

23、 fca=sgn( χc- χa)

24、其中: fab表示ab两相定子电流偏置度之间的误差判别函数, fbc表示bc两相定子电流偏置度之间的误差判别函数, fca表示ca两相定子电流偏置度之间的误差判别函数,sgn( )表示符号函数。

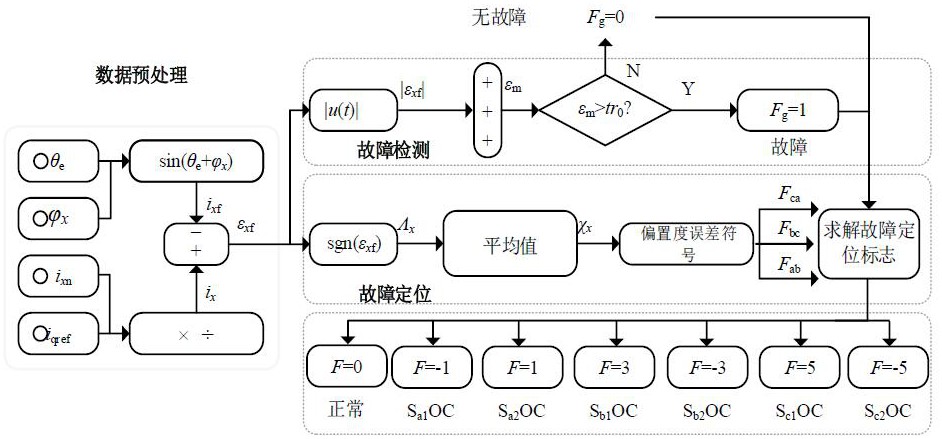

25、进一步地,所述步骤(5)中对逆变器开路故障进行诊断的标准如下:

26、若 fab=-1, fbc= fca=1,则判定逆变器a相上管开路故障;

27、若 fab=1, fbc= fca=-1,则判定逆变器a相下管开路故障;

28、若 fbc=-1, fab= fca=1,则判定逆变器b相上管开路故障;

29、若 fbc=1, fab= fca=-1,则判定逆变器b相下管开路故障;

30、若 fca=-1, fab= fbc=1,则判定逆变器c相上管开路故障;

31、若 fca=1, fab= fbc=-1,则判定逆变器c相下管开路故障;

32、若 fab= fbc= fca=0,则判定逆变器不存在开路故障。

33、正常运行时的噪声干扰会产生伪故障信号,为解决伪故障信号干扰的问题,优选地,所述步骤(5)中对逆变器开路故障进行诊断的具体实现方式为:首先采用故障后三相定子电流残差的绝对值之和作为故障检测的辅助变量 εm,即 εm=| εaf|+| εbf|+| εcf|;进而采用故障检测触发信号 fg量化辅助变量 εm,即:

34、

35、其中: tr0为给定的故障检测阈值;

36、然后,根据故障检测触发信号 fg以及误差判别函数构建统一的故障定位标志 f,即 f= fg(4 fab+2 fbc+ fca);

37、最后,通过以下标准对逆变器开路故障进行诊断:

38、若 fg=1, f=-1,则判定逆变器a相上管开路故障;

39、若 fg=1, f=1,则判定逆变器a相下管开路故障;

40、若 fg=1, f=3,则判定逆变器b相上管开路故障;

41、若 fg=1, f=-3,则判定逆变器b相下管开路故障;

42、若 fg=1, f=5,则判定逆变器c相上管开路故障;

43、若 fg=1, f=-5,则判定逆变器c相下管开路故障;

44、若 fg= f=0,则判定逆变器不存在开路故障。

45、基于上述技术方案,本发明具有以下有益技术效果:

46、1. 本发明方法考虑了控制器反馈调节作用的影响,在不同控制参数下具有强泛化能力。

47、2. 本发明方法只需要闭环控制系统的基本信号(三相电流和转子位置),通用性强,适用范围更广。

48、3. 本发明方法不依赖于复杂的模型,计算量小,易于实现。

49、4. 本发明方法以故障电流偏置度为特征量,不依赖于电流幅值,对负载变化敏感度低,再加上标么化处理,双重化标准保证了本发明在面对负载变化工况下的鲁棒性。

50、5. 本发明方法采用三相定子电流瞬时偏置的绝对值之和判断是否发生故障,并将其作为故障检测的辅助变量,提高诊断方法的抗干扰性。

- 还没有人留言评论。精彩留言会获得点赞!