一种涂布机加工用瑕疵检测设备及其检测方法与流程

本发明涉及瑕疵检测,尤其涉及一种涂布机加工用瑕疵检测设备及其检测方法。

背景技术:

1、涂布复合设备主要应用于塑料薄膜、纸类、电化铝、布料及皮革等多种卷筒基材的上胶涂布与复合加工。它广泛地应用于各类包装领域,有着广阔的发展前景。涂布机主要用于薄膜、纸张等的表面涂布工艺生产,此机是将成卷的基材涂上一 层特定功能的胶、涂料或油墨等,并烘干后收卷,它采用专用的多功能涂布头,能实现多种形式的表面涂布生产。

2、涂布机在工作时,设备振动、膜材移动等因素,容易导致涂布机上的附着液散布不均匀,易导致薄膜表面的涂布层出现条纹缺陷、颈部缺陷、边缘缺陷或气泡缺陷等瑕疵,导致产品生产不合格,目前,主要利用光源照射基材表面,使用镜头收集基材表面成像,相机实时拍摄行进过程中经过的基材的表面的照片,通过控制器进行视觉分析,判断基材表面涂层是否存在,但是,对于薄膜基材涂布过程中的瑕疵检测过程中,因为薄膜自重向下凹陷对于光线的穿透效果存在差异,影响涂层中微小气泡、杂质瑕疵识别。

3、有鉴于此,本发明提供一种涂布机加工用瑕疵检测设备及其检测方法,以解决上述现有技术中存在的技术问题。

技术实现思路

1、基于背景技术存在的技术问题,本发明提出了一种涂布机加工用瑕疵检测设备及其检测方法。

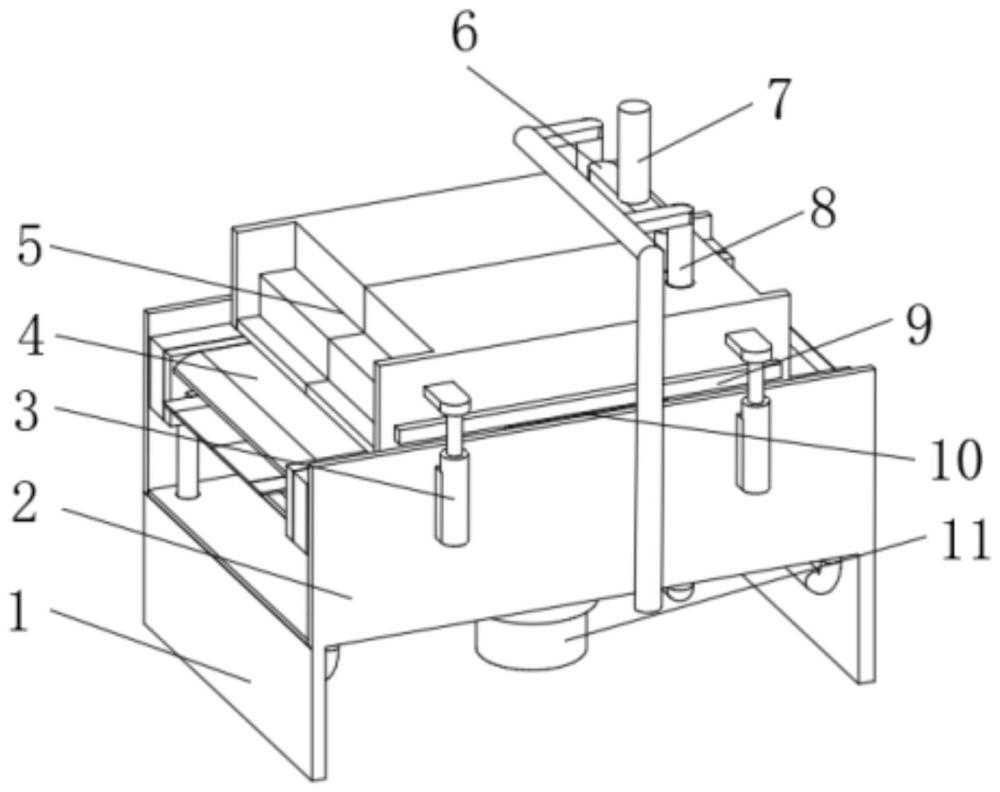

2、本发明提出的一种涂布机加工用瑕疵检测设备,包括机架,所述机架的顶部设置有检测壳体,且检测壳体的两侧位置均安装有电动推杆,电动推杆的顶部安装有活动架,所述检测壳体的两端均安装有用于引导薄膜进出的检测导向机构,且检测壳体的内部两侧均设置有限位支架,且活动架的两侧位置均设置有与限位支架顶部相配合的限位块,两个所述限位支架的内侧均设置有上下分布的整平机构,且整平机构的外表面设置有用于夹持薄膜边缘的定位件,相邻的两个所述整平机构之间设置有安装槽,且安装槽的内部安装有磁吸定位件的电磁铁;

3、所述检测壳体、活动架的内部一端均安装有固定管,且固定管的一端安装有用于清洁定位件外表面的清洁机构,所述固定管的另一端均通过管道连接有真空气泵,所述检测壳体、活动架的外侧均安装有配液组件,且配液组件的出口处通过管道与清洁机构构成清洁液输送通道,所述配液组件的外侧螺接有清洁液储罐,所述检测壳体的内部底端安装有灯架,且灯架的端部安装有斜向分布的平行检测光源,所述活动架的内部顶端安装有检测支架,且检测支架的内部安装有检测相机。

4、本发明中优选地,所述检测相机由三个呈扇形分布的第一检测相机、第二检测相机和第三检测相机构成,且第一检测相机与平行检测光源对称分布,所述第二检测相机位于平行检测光源照射于薄膜区域的正上方位置,所述第三检测相机位于薄膜对平行检测光源光线折射位置。

5、本发明中优选地,所述检测导向机构包括安装于检测壳体上的箱体,和安装于箱体内侧的导向支架,所述导向支架的内部安装有两排电机驱动的导向辊,每排所述导向辊的两端位置均套设有与薄膜边缘相适配的导向输送带。

6、本发明中优选地,所述导向辊为中空结构,且导向辊的两端均延伸至箱体内部,箱体的底部通过管道与真空气泵进口连接,所述导向辊的外侧中部设置有多个矩形槽,所述导向支架的内部设置有套设于导向辊外侧的壳罩。

7、本发明中优选地,所述整平机构包括设置于限位支架内侧的整平支架,且整平支架的内侧的设置有辊体和电机驱动的链带,所述链带的表面设置有多个矩形滑槽,矩形滑槽的内部安装有限位滑杆,所述定位件与限位滑杆、矩形滑槽滑动连接,所述定位件与矩形滑槽的端部之间设置有推簧。

8、本发明中优选地,所述定位件包括位于矩形滑槽内部的磁块,和位于磁块外侧面的弹性夹块,上下分布的定位件通过磁块相互磁性连接。

9、本发明中优选地,所述整平机构还包括设置于整平支架两端位置的条形滑槽,和滑动安装于条形滑槽内部的牵引辊,所述牵引辊与条形滑槽的端部之间安装有弹簧杆,牵引辊设置于链带的端部位置。

10、本发明中优选地,所述清洁机构包括套设于整平机构端部位置的吸收罩,且吸收罩的侧面设置有浸渍管,所述吸收罩的内部设置有多个c型结构的配液管,且配液管的内部嵌装有吸水材料构成的芯棒,所述芯棒的表面设置有弹性凸起部。

11、本发明中优选地,所述配液组件包括微型泵体和电磁阀,且微型泵体的进口通过管道延伸至清洁液储罐内部,电磁阀安装于浸渍管和微型泵体之间。

12、一种涂布机加工用瑕疵检测设备的检测方法,利用上述涂布机加工用瑕疵检测设备,对薄膜涂布层进行瑕疵检测方法包括以下步骤:

13、步骤一:薄膜涂布后,通过检测导向机构将薄膜引导通过设备内部,导向输送带夹持于薄膜边缘的空置区域,真空气泵通过管道在箱体中形成负压,进而通过导向辊表面的矩形槽,在薄膜表面形成负压环境,快速吸收涂层中挥发的气体,加快涂层附着和固化效率;

14、步骤二:薄膜进入到整平机构区域,平行检测光源和检测相机构成瑕疵检测区域,薄膜进入到瑕疵检测区域后,上下分布的整平机构通过定位件构成夹持在薄膜边缘处的固持组件,随着定位件向电磁铁方向移动,位于薄膜两侧边缘的定位件受到电磁铁的磁吸力向外运动,进而通过夹持于薄膜边缘处的定位件,将薄膜向两侧向外侧牵引展平,进而保持薄膜在经过瑕疵检测区域时的平整性;

15、步骤三:壳罩在设备的检测区域前后形成负压区域,配合固定管、清洁机构在检测区域的抽吸活动,保持检测区域的负压环境;

16、步骤四:第一检测相机与平行检测光源对称分布,所述第二检测相机位于平行检测光源照射于薄膜区域的正上方位置,所述第三检测相机位于薄膜对平行检测光源光线折射位置,薄膜经过平行检测光源的照射区域时,在涂层表面形成条形明亮区域,通过三组检测相机多角度拍摄印证;

17、步骤五:薄膜表面涂层存在瑕疵时,瑕疵区域的涂层厚度、宽度等,对光线造成不同的折射、反射,在明亮区域形成不同的光斑,三组检测相机多角度拍摄印证快速识别瑕疵种类和范围,并将瑕疵信息反馈至涂布机中控,涂布机根据瑕疵检测信息,调整涂布工艺。

18、与现有技术相比,本发明提供了一种涂布机加工用瑕疵检测设备及其检测方法,具备以下有益效果:

19、定位件在推簧的作用下位于矩形滑槽的外侧位置,当薄膜进入到瑕疵检测区域后,上下分布的整平机构通过定位件构成夹持在薄膜边缘处的固持组件,随着定位件向电磁铁方向移动,位于薄膜两侧边缘的定位件受到电磁铁的磁吸力向外运动,进而通过夹持于薄膜边缘处的定位件,将薄膜向两侧向外侧牵引展平,进而保持薄膜在经过瑕疵检测区域时的平整性,避免薄膜中部向下凹陷,同时,有效避免对薄膜中部涂层造成挤压,进一步提高薄膜涂层的瑕疵检测精度;检测相机由三个呈扇形分布的第一检测相机、第二检测相机和第三检测相机构成,且第一检测相机与平行检测光源对称分布,第二检测相机位于平行检测光源照射于薄膜区域的正上方位置,第三检测相机位于薄膜对平行检测光源光线折射位置,第一检测相机与平行检测光源对称分布,第二检测相机位于平行检测光源照射于薄膜区域的正上方位置,第三检测相机位于薄膜对平行检测光源光线折射位置,薄膜经过平行检测光源的照射区域时,在涂层表面形成条形明亮区域,通过三组检测相机多角度拍摄印证,提高瑕疵识别速度和瑕疵识别精度。

- 还没有人留言评论。精彩留言会获得点赞!