一种便携式加工设备主轴刚度计算方法

本发明属于主轴静刚度测试,具体涉及一种便携式加工设备主轴刚度计算方法。

背景技术:

1、便携式加工设备通过安装在大型部件上的钻模板进行固定,为提高安装固定效率,通常采用轴孔配合加楔形面卡紧的方式,该连接方式的结构细节对整体强度的影响巨大,可以说,加工设备与钻模板整体构成的结构强度是影响最后的钻孔质量的主要因素,在结构设计上是重点的优化环节,而优化结构的关键一环则是对整体结构强度的准确合理表征。便携式加工设备的刀具安装在设备内部的主轴前端,刀具在加工时受到的各方向切削力经过刀具依次传递至主轴和设备主结构上,最后传递到钻模板,各个环节的刚度构成了便携式加工设备的真实刚度,决定了主轴末端的在加工时抵抗不稳定力的能力。故为实现对加工时刻整体结构强度的准确合理表征,需要考虑便携式加工设备实际应用场景,计算其真实刚度与各环节刚度。

2、目前,相关研究较少,计算时仅考虑单个测量的位移,纽威数控装备(苏州)股份有限公司的宋辉等人申请了专利号为cn202310146072.6的专利“一种数控车床三向静刚度测量装置及方法”通过螺栓施加载荷,使用力传感器测量主轴所受压力,利用磁吸千分表测量主轴一点处的位移,对负载与位移数据处理得到主轴的刚度信息;北京工业大学的赵永胜等人申请了专利号为cn201710342239.0的专利“一种基于hsk100主轴刀柄高速运转下结合面的刚度计算方法”通过分形方法计算主轴刀柄刚度达到平衡状态时,hsk100主轴刀柄结合面的总体接触刚度,此类方法仅对主轴末端整体或某关键结合面进行测量计算,获得的刚度值可代表影响最大的关键刚度,仅适用于机床等刚度较高的系统。但对于在飞机装配现场应用的便携式自动加工设备,所需考虑的主轴刚度包含了设备自身主轴刚度和设备与工装的连接刚度,真实主轴刚度传递环节多且整体刚度较低,单个位置的刚度计算方法不利于获取设备主轴的刚度组成,无法通过测量设备本身主轴刚度来判断设备当前状态,必须模拟实际设备应用场景进行测量,进而计算出各个环节的刚度来表征便携式加工设备当前的状态。

3、综上所述,为满足航空航天装配现场便携式加工设备主轴刚度组成分析及改善指导,需要发明一种便携式加工设备主轴刚度计算方法。

技术实现思路

1、本发明为克服现有技术的不足,提出了一种便携式加工设备主轴刚度计算方法。本发明考虑了主轴与机身的连接,机身与钻模板的连接,通过模拟加工场景,在主轴末端安装测试杆处施加载荷,在测试杆、主轴末端、机身处布置多个位移测量点,获取钻身各个位置位移量,通过建立整机刚度模型与基于便携式加工设备结构特点的各级刚度模型,求出各环节刚度值与主轴末端总刚度。

2、本发明的技术方案:

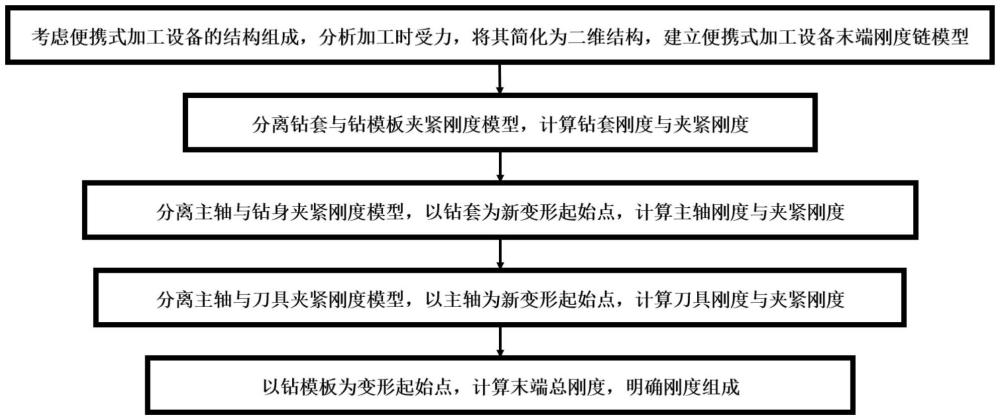

3、一种便携式加工设备主轴刚度计算方法,步骤如下:

4、s1.考虑便携式加工设备的结构组成,分析加工时受力,将其简化为二维结构,建立便携式加工设备末端刚度链模型;

5、便携式加工设备主要由进给钻机身、钻套、主轴和刀具组成,通常便携式加工设备关于其主轴轴线对称,且加工时末端径向力为单方向受力,将便携式加工设备机身、钻套、主轴和刀具简化为杆进行分析;

6、在刀具端受到负载力f的作用时,刀具自身受力变形,变形方向与力的施加方向一致,同时刀具与主轴的连接处会产生径向位移和角度位移,其大小取决于刀具与主轴的连接刚度,包括径刚度和角刚度;主轴也会受力发生变形,变形方向与力f方向相同,主轴与进给钻机身连接处也会发生径向位移和角度位移;进给钻机身和钻套采用孔轴配合并用法兰固定,其连接刚度较高,因此此处不考虑进给钻机身和钻套连接刚度的影响;钻套受到一个与负载同向等大的力f″,同时还受到一个瞬时针方向的力矩m″,二者对于钻套的变形效果相反,所以钻套变形与加载力f方向相反;钻套与钻模板连接处的径向变形与力f方向相同,角度变形与力f方向相反;根据上述的变形规律,建立便携式加工设备末端总刚度链模型,如图3所示;便携式加工设备末端总刚度链模型中包含6个测量点,即6个传感器安装点,用于获得主轴受力时6个测量点位移值,其中测量点1和测量点2位于钻套外侧同一母线上不同高度处,以钻模板表面为基准,测量点1高度为l1,位移为δx1,测量点2高度为l2,位移为δx2;测量点3和测量点4位于主轴外侧同一母线上不同高度处,以主轴与钻机连接点为基准,测量点3高度为l3,位移为δx3,测量点4高度为l4,位移为δx4;测量点5和测量点6位于刀具外侧同一母线上不同高度处,以刀具与主轴连接点为基准,测量点5高度为l5,位移为δx5,测量点6高度为l6,位移为δx6;需要指明的是,图3中各位移值和角度值都是标量,且为正数,具体方向根据系统受力情况进行判断;

7、s2.从便携式加工设备末端刚度链模型中分离钻套与钻模板夹紧刚度模型,计算钻套刚度与夹紧刚度;

8、根据步骤s1中的受力分析和结合图2,钻套受到力f″和力矩m″,根据悬臂梁变形理论对钻套自身受力变形量和挠曲角进行求解;根据测量点1和测量点2的位移数据,计算钻套与钻模板连接的径刚度kδxb和角刚度kαb,其中,排除钻套自身受力变形后,钻套相对于钻模板的偏转角度为:

9、

10、角刚度kαb为:

11、

12、在钻套与钻模连接处,钻套相对于钻模板的径向位移为:

13、δxb=l1tanαb-(δx1-ωb1)

14、因此,径刚度kδxb为:

15、

16、式中,ld是以钻模板表面为基准,钻机与主轴连接点高度值;αb是在钻套与钻模板连接处钻套相对于钻模板偏转的角度;ωb1为钻套自身受力变形在测量点1的挠度值,ωb2为钻套自身受力变形在测量点2的挠度值;

17、其中的悬臂梁变形理论的计算公式有:

18、悬臂梁受到径向力f的作用,发生变形,悬臂梁的挠度计算公式如下:

19、

20、挠曲角最大通过下式计算:

21、

22、悬臂梁末端受到弯矩m作用时,悬臂梁的挠度通过下式计算获得:

23、

24、最大挠曲角通过下式计算:

25、

26、式中,e为材料的弹性模量,i为断面二次矩,负号代表方向,挠曲角顺时针为负方向,l为力臂长度,x为测量点位置;

27、s3.从便携式加工设备末端刚度链模型中分离主轴与钻身夹紧刚度模型,以钻套为新变形起始点,计算主轴刚度与夹紧刚度;

28、根据便携式加工设备设计要求,将其主轴的安装结构简化为两点支撑的外伸梁形式,如图5所示;当主轴末端受到力f的作用时,由于主轴挠曲变形导致在受力点的径向位移:

29、

30、由于前后角接触轴承受力变形导致的主轴受力点位移:

31、

32、式中,kf为前轴承的径向刚度,kr是后轴承的径向刚度,a为主轴前端悬伸长度,b为主轴位于机身内部两支撑点间距;

33、根据便携式加工设备末端刚度链模型可知,当a与l3相等时,存在以下数量关系:

34、δb+δs=δx3+δx2-ωb2+ωb max+tanαb(ld-l2)

35、求解得到主轴自身受力变形量后,对主轴与钻机连接刚度进行求解;根据测量点2、测量点3和测量点4的位移数据,计算出在主轴与钻机连接处,主轴相对于钻机的偏转角度为:

36、

37、角刚度kαs为:

38、

39、在主轴与钻机连接处,主轴相对于钻机的径向位移为:

40、δxs=δx3-ωs3-l3tan(αs+αb+θ1)+(δx2-ωb2+ωb max+tanαb(ld-l2))

41、主轴与钻机连接的径刚度kδxs为:

42、

43、式中,θ1是钻套自身受力变形后,在与钻机连接处的挠曲角;ωs3为主轴自身受力变形在测量点3的挠度值,ωs4为主轴自身受力变形在测量点4的挠度值,ωbmax为钻套自身受力变形最大挠度值,在与钻机的连接处为最大挠度;αs是在主轴与钻机连接处主轴相对钻机偏转的角度;通过上述公式得到kδxs与kr和kf的数量关系,得到进给钻刚度特性和主轴进给距离的量化关系;

44、s4.从便携式加工设备末端刚度链模型中分离主轴与刀具夹紧刚度模型,以主轴为新变形起始点,计算刀具刚度与夹紧刚度,如图7所示;

45、通过悬臂梁变形理论求解该圆棒自身受力变形,进一步求解刀具与主轴的连接刚度;根据测量点4、5和6的位移数据,计算出在刀具与主轴的连接位置处,刀具相对于主轴偏转的角度为:

46、

47、连接处的角刚度kαt为:

48、

49、其径刚度为:

50、

51、其中,θ2是主轴自身受力变形的最大挠曲角,在于刀具连接处获得,ωt5是刀具自身受力变形在测量点5的挠度值,ωt6是刀具自身受力变形在测量点6的挠度值;αt是在主轴与刀具连接处刀具相对于主轴的偏转角度;

52、s5.以钻模板为变形起始点,计算末端总刚度,明确刚度组成;

53、对于整个系统来说,加工末端总径刚度通过下式计算获得:

54、

55、其中,eb为钻套的弹性模量,ib为钻套的断面二次矩,lb为钻套的力臂长度,es为主轴的弹性模量,is为主轴的断面二次矩,ls为主轴的力臂长度。et为刀具的弹性模量,it为刀具的断面二次矩,lt为刀具的力臂长度;

56、进一步,施加载荷时便携式加工设备通过钻套与钻模板连接固定,加载点位于刀具末端,测量点1和测量点2位于钻套外侧同一母线,测量点3和测量点4位于主轴外侧同一母线,测量点5和测量点6位于刀具外侧同一母线;加载点与6个测量点处于同一平面内。

57、本发明的有益效果:本发明提供一种便携式加工设备主轴刚度计算方法,基于便携式加工设备的结构特征与现场安装方式,建立了虑及零件受力变形与连接部位变形的便携式加工设备的主轴刚度模型,可以量化加工末端零件连接部位的径刚度和角刚度参数,明确设备真实刚度的各环节刚度组成,对分析和优化加工设备指明了方向。

- 还没有人留言评论。精彩留言会获得点赞!