一种轧机薄板的表面数字化检测方法及系统与流程

本发明涉及尺寸测量,具体涉及一种轧机薄板的表面数字化检测方法及系统。

背景技术:

1、在轧机生产薄板的过程中,由于轧制压力过大、轧辊凸度小、冷却不当、一边压力大或者轧辊温度不均等原因会影响到薄板的生产质量。这些因素可能导致薄板变形不均匀,产生边浪区域,严重影响薄板的质量。因此,需要对薄板进行边浪区域的检测。然而,当前的检测方法存在一定局限性,在检测过程中,薄板在传送带上移动时会产生起伏,这些起伏会干扰对边浪区域的检测,导致识别区域不准确。此外,传统的检测方法如视觉检测或手工测量,检测精度较低且容易受人为因素影响,无法满足高精度的检测要求。因此,需要一种能够在薄板移动过程中实时高精度检测边浪区域的方法和系统,以提高产品质量,减少生产中的不合格率。

技术实现思路

1、本发明提供一种轧机薄板的表面数字化检测方法及系统,以解决现有的问题。

2、本发明的一种轧机薄板的表面数字化检测方法及系统采用如下技术方案:

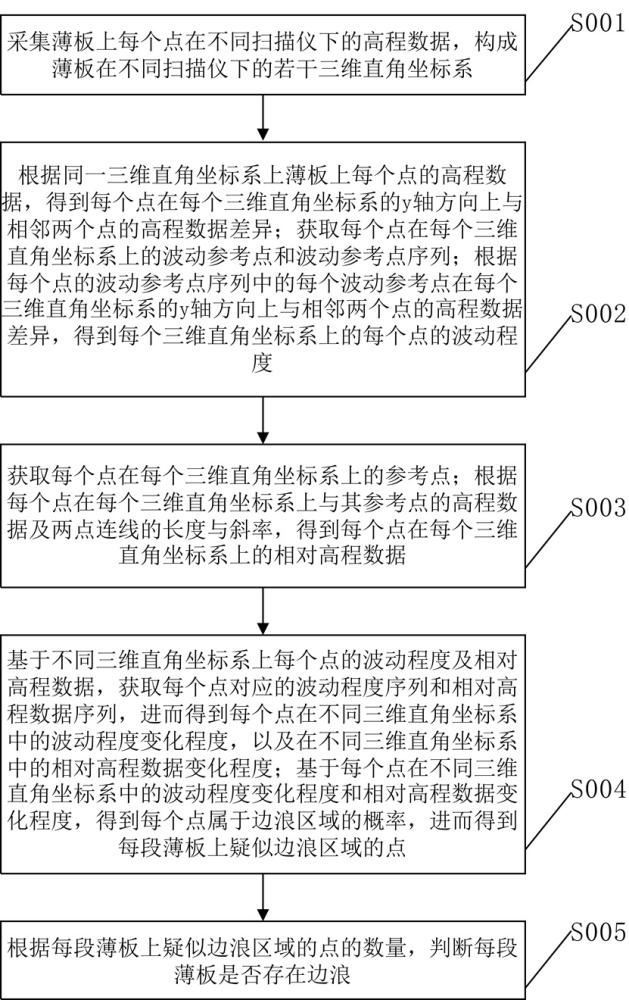

3、本发明提出了一种轧机薄板的表面数字化检测方法,该方法包括以下步骤:

4、采集薄板上每个点在不同扫描仪下的高程数据,构成薄板在不同扫描仪下的若干三维直角坐标系;

5、根据同一三维直角坐标系上薄板上每个点的高程数据,得到每个点在每个三维直角坐标系的y轴方向上与相邻两个点的高程数据差异;获取每个点在每个三维直角坐标系上的波动参考点和波动参考点序列;根据每个点的波动参考点序列中的每个波动参考点在每个三维直角坐标系的y轴方向上与相邻两个点的高程数据差异,得到每个三维直角坐标系上的每个点的波动程度;

6、获取每个点在每个三维直角坐标系上的参考点;根据每个点在每个三维直角坐标系上与其参考点的高程数据及两点连线的长度与斜率,得到每个点在每个三维直角坐标系上的相对高程数据;

7、基于不同三维直角坐标系上每个点的波动程度及相对高程数据,获取每个点对应的波动程度序列和相对高程数据序列,进而得到每个点在不同三维直角坐标系中的波动程度变化程度,以及在不同三维直角坐标系中的相对高程数据变化程度;基于每个点在不同三维直角坐标系中的波动程度变化程度和相对高程数据变化程度,得到每个点属于边浪区域的概率,进而得到每段薄板上疑似边浪区域的点;

8、根据每段薄板上疑似边浪区域的点的数量,判断每段薄板是否存在边浪。

9、进一步地,所述根据同一三维直角坐标系上薄板上每个点的高程数据,得到每个点在每个三维直角坐标系的y轴方向上与相邻两个点的高程数据差异,包括的具体步骤如下:

10、

11、其中,表示第个点在任意一个三维直角坐标系的y轴方向上与相邻两个点的高程数据差异;表示第个点在该三维直角坐标系的高程数据;表示第个点在该三维直角坐标系的y轴方向上相邻前一个点的高程数据;表示第个点在该三维直角坐标系的y轴方向上相邻后一个点的高程数据;表示绝对值函数。

12、进一步地,所述获取每个点在每个三维直角坐标系上的波动参考点和波动参考点序列,包括的具体步骤如下:

13、在任意一个三维直角坐标系中,获取任意一个点沿y轴正方向上第一半径范围内的若干点,记为该点的波动参考点;

14、将该点的所有波动参考点按照y轴正方向构成的序列,记为该点的波动参考点序列。

15、进一步地,所述根据每个点的波动参考点序列中的每个波动参考点在每个三维直角坐标系的y轴方向上与相邻两个点的高程数据差异,得到每个三维直角坐标系上的每个点的波动程度,包括的具体步骤如下:

16、

17、其中,表示任意一个三维直角坐标系上第个点的波动程度,表示该三维直角坐标系上第个点的波动参考点的数量;表示该三维直角坐标系上第个点的第个波动参考点在该三维直角坐标系的y轴方向上与相邻两个点的高程数据差异;表示归一化函数。

18、进一步地,所述根据每个点在每个三维直角坐标系上与其参考点的高程数据及两点连线的长度与斜率,得到每个点在每个三维直角坐标系上的相对高程数据,包括的具体步骤如下:

19、

20、其中,表示第个点在任意一个三维直角坐标系的相对高程数据,表示第个点在该三维直角坐标系的参考点的数量,表示第个点与其在该三维直角坐标系的第个参考点的高程数据差异;表示第个点与其在该三维直角坐标系的第个参考点的连线的长度;表示第个点与其在该三维直角坐标系的第个参考点的连线的斜率;表示绝对值函数;表示归一化函数。

21、进一步地,所述获取每个点对应的波动程度序列和相对高程数据序列,包括的具体步骤如下:

22、根据激光扫描仪扫描到薄板上同一点的顺序,将该点在所有激光扫描仪扫描到对应的三维直角坐标系的波动程度和相对高程数据,按顺序分别构成该点的波动程度序列和相对高程数据序列。

23、进一步地,所述得到每个点在不同三维直角坐标系中的波动程度变化程度,包括的具体步骤如下:

24、

25、其中,表示第个点在不同三维直角坐标系中的波动程度变化程度;表示波动程度序列中元素的个数;表示波动程度序列中第个元素下第个点的波动程度;表示波动程度序列中第个元素下第个点的波动程度;表示归一化函数。

26、进一步地,所述在不同三维直角坐标系中的相对高程数据变化程度,具体的获取步骤如下:

27、

28、其中,表示第个点在不同三维直角坐标系中的相对高程数据变化程度;表示相对高程数据序列中元素的个数;表示相对高程数据序列中第个元素下第个点的相对高程数据;表示相对高程数据序列中第个元素下第个点的相对高程数据;表示归一化函数。

29、进一步地,所述基于每个点在不同三维直角坐标系中的波动程度变化程度和相对高程数据变化程度,得到每个点属于边浪区域的概率,包括的具体步骤如下:

30、

31、其中,表示第个点属于边浪区域的概率;表示第个点在不同三维直角坐标系中的波动程度变化程度;表示第个点在不同三维直角坐标系中的相对高程数据变化程度;表示归一化函数。

32、本发明还提出了一种轧机薄板的表面数字化检测系统,包括存储器、处理器以及存储在所述存储器上并在所述处理器上运行的计算机程序,所述处理器执行所述存储器存储的计算机程序,以实现前述的一种轧机薄板的表面数字化检测方法的步骤。

33、本发明的技术方案的有益效果是:

34、通过实时数据采集与处理,实现了在薄板移动过程中进行高精度的边浪检测,有效减少因薄板起伏对检测结果的干扰,提高检测效率和精度。与传统检测方法如视觉检测或手工测量相比,该方法不仅提高了检测精度,而且减少了人为因素的影响;具体的,通过激光扫描仪采集薄板上每个点的位置和高程数据,构建若干三维直角坐标系,确保数据采集的高精度,为后续波动检测提供了可靠的数据基础;根据每个点在y轴方向上的高程数据差异,计算每个点的波动程度,能够准确识别薄板表面的波动情况,尤其是边浪区域的波动。通过获取每个点在每个三维直角坐标系上的波动参考点和波动参考点序列,并分析波动参考点在y轴方向上的高程数据差异,可以全面反映薄板的整体波动情况,提高了检测的全面性和准确性。进一步地,计算每个点在每个三维直角坐标系上与其参考点的高程数据差值、连线长度和斜率,得到相对高程数据,精确定位了薄板表面各点的相对高程差异,提高检测精度。将所有激光扫描仪扫描出的高程数据计算的波动程度和相对高程数据按顺序构成波动程度序列和相对高程数据序列,并分析其变化程度,能够有效区分薄板在不同位置的波动特性,为边浪区域的精确定位提供支持。

- 还没有人留言评论。精彩留言会获得点赞!