一种驱动板批量化测试电路及测试方法与流程

本发明涉及驱动板测试,尤其涉及一种驱动板批量化测试电路及测试方法。

背景技术:

1、驱动板作为电力电子变换器的重要组成部分,是连接控制板和功率器件的桥梁,因此如何在装机前确定驱动板的好坏是电力电子变换器生产过程中的关键步骤。模块化驱动板由于其功能独立且易于维修,被广泛应用在电力电子变换器的批量化生产中。针对模块化驱动板的功能(导通关断、过压过流保护)测试,行业内提出多种测试方法,主要分为两类:

2、(1)手动单板测试,手动单独测试每块驱动板是否可以正常工作,并单独测试每块驱动板的过压、过流保护功能是否正常;

3、(2)自动单板测试,使用测试机控制功能,先把一定数量的单板分成一个个待测对象,通过控制切换,对不同单板的待测项目依次进行测试,这样根据测试机的控制信号数量可以完成单板的批量测试。

4、上述两种测试方法中,各自测试特点为:

5、第一种测试方法(手动单板测试)最为简单,每块驱动板只需经过多个步骤就可以完成功能测试。但在进行驱动、过压及过流保护功能批量测试转换过程中需要大量的人工参与,例如设备功能的切换、待测单板的安装等,且涉及到多种设备功能切换时需要较多时间,严重降低了测试效率。

6、第二种测试方法(自动单板测试)相较第一种而言测试效率将会增加,利用测试机分别对单板的驱动功能、过压及过流保护功能进行单独测试。测试过程中需要人工或继电器多次操作所需设备,且在过压、过流保护功能自动测试过程中,每一个单板、每一个功能都需要继电器参与,而高压、大电流的继电器成本较高,导致整个测试平台的成本较高。

7、通过对比分析,由于第二种测试方法具有测试所需时间较短、单功能可以批量化测试的优点,因此目前更为常用。然而,上述两种测试方法仍无法快速实现驱动板测试功能的批量化测试,测试效率仍有待提高。

技术实现思路

1、本发明的目的在于克服现有技术的问题,提供了一种驱动板批量化测试电路及测试方法。

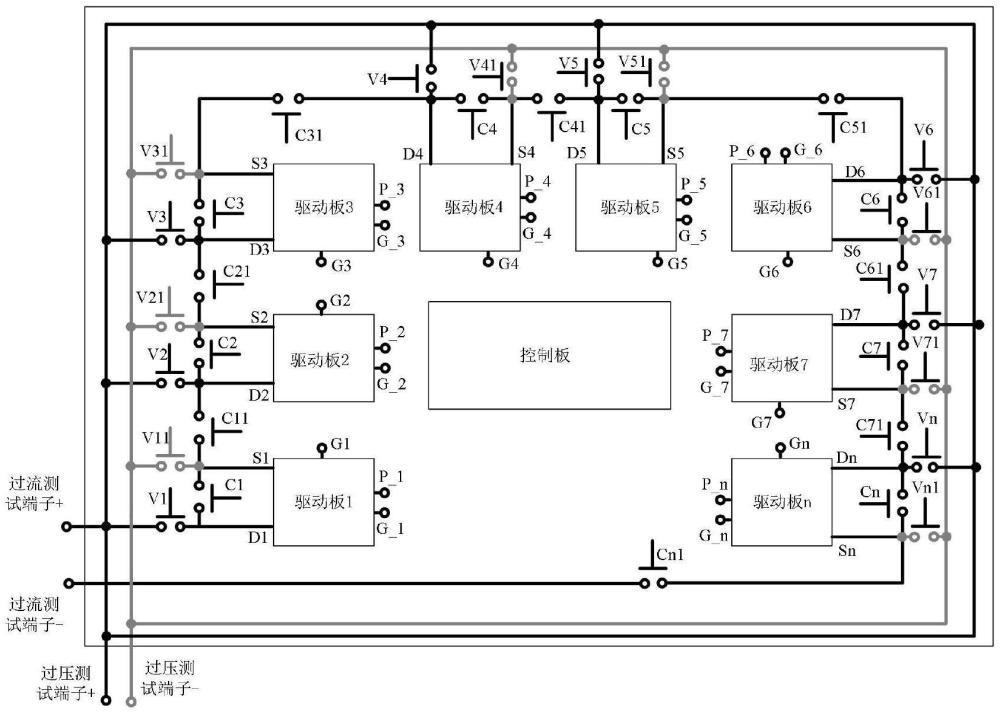

2、本发明的目的是通过以下技术方案实现:一种驱动板批量化测试电路,该测试电路包括控制板,控制板与各驱动板的pwm信号正端、pwm信号负端连接,控制板通过pwm信号正端、pwm信号负端依次向各驱动板发送驱动信号延迟一个时钟的测试信号;一个周期的测试信号包括一个时钟的驱动信号、以及多个时钟的非驱动信号,测试信号的时钟数根据驱动板数量确定。

3、本示例测试电路对应的驱动功能测试方法包括以下步骤:

4、依次向各驱动板发送测试信号,一个周期的测试信号包括一个时钟的驱动信号、以及多个时钟的非驱动信号,测试信号的时钟数根据驱动板数量确定,向各驱动板发送的测试信号中的驱动信号依次延迟一个时钟;

5、若各驱动板栅极、源极的输出信号的电平与驱动信号的电平一致,驱动板的驱动功能正常;若一个或多个驱动板栅极、源极的输出信号的电平与驱动信号的电平不一致,对应的一个或多个驱动板的驱动功能异常。

6、在一示例中,所述测试电路还包括第一开关模块和第二开关模块,第一开关模块包括若干第一开关,用于分别串接各驱动板的源极和漏极;第二开关模块包括若干第二开关,用于分别串接相邻驱动板的源极和漏极;分别从第一个驱动板源极或漏极、最后一个驱动板的漏极或源极引出过流测试端子。

7、本示例测试电路对应的过流保护功能测试方法包括以下步骤:

8、打开所有第一开关、第二开关;

9、经过流测试端子输入电流测试信号;

10、依次向各驱动板发送测试信号,一个周期的测试信号包括一个时钟的驱动信号、以及多个时钟的非驱动信号,依次向各驱动板发送的测试信号中的驱动信号依次延迟一个时钟;

11、当电流测试信号小于保护电流时,若各驱动板栅极、源极的输出信号的电平与驱动信号的电平一致,各驱动板的过流保护功能正常;若一个或多个驱动板栅极、源极的输出信号的电平与驱动信号的电平不一致,对应的一个或多个驱动板的过流保护功能异常;

12、当电流测试信号大于保护电流时,若一个或多个驱动板栅极、源极的输出信号为高电平,对应一个或多个驱动板的过流保护功能异常。

13、在一示例中,所述测试电路还包括第三开关模块和第四开关模块,第三开关模块包括若干第三开关,各第三开关一端与各驱动板的漏极连接,另一端相互并联后形成一过压测试端子;第四开关模块包括若干第四开关,各第四开关一端与各驱动板的源极连接,另一端相互并联后形成另一过压测试端子。

14、本示例测试电路对应的过压保护功能测试方法包括以下步骤:

15、打开所有第三开关、第四开关;

16、经过压测试端子输入电压测试信号;

17、依次向各驱动板发送测试信号,一个周期的测试信号包括一个时钟的驱动信号、以及多个时钟的非驱动信号,依次向各驱动板发送的测试信号中的驱动信号依次延迟一个时钟;

18、当电压测试信号小于保护电压时,若各驱动板栅极、源极的输出信号的电平与驱动信号的电平一致,各驱动板的过压保护功能正常;若一个或多个驱动板栅极、源极的输出信号的电平与驱动信号的电平不一致,对应的一个或多个驱动板的过压保护功能异常;

19、当电压测试信号大于保护电压时,若一个或多个驱动板栅极、源极的输出信号为高电平,对应一个或多个驱动板的过压保护功能异常。

20、在一示例中,将上述测试电路示例进行组合得到优选测试电路,此时可基于该测试电路执行驱动功能测试和过流保护功能测试,或执行驱动功能测试和过压保护功能测试,或执行驱动功能测试、过流保护功能测试以及过压保护功能测试;

21、驱动功能测试,包括:

22、依次向各驱动板发送测试信号,一个周期的测试信号包括一个时钟的驱动信号、以及多个时钟的非驱动信号,测试信号的时钟数根据驱动板数量确定,向各驱动板发送的测试信号中的驱动信号依次延迟一个时钟;

23、若各驱动板栅极、源极的输出信号的电平与驱动信号的电平一致,驱动板的驱动功能正常;若一个或多个驱动板栅极、源极的输出信号的电平与驱动信号的电平不一致,对应的一个或多个驱动板的驱动功能异常;

24、过流保护功能测试,包括:

25、打开所有第一开关、第二开关,关闭所有第三开关、第四开关;

26、经过流测试端子输入电流测试信号;

27、依次向各驱动板发送测试信号,一个周期的测试信号包括一个时钟的驱动信号、以及多个时钟的非驱动信号,依次向各驱动板发送的测试信号中的驱动信号依次延迟一个时钟;

28、当电流测试信号小于保护电流时,若各驱动板栅极、源极的输出信号的电平与驱动信号的电平一致,各驱动板的过流保护功能正常;若一个或多个驱动板栅极、源极的输出信号的电平与驱动信号的电平不一致,对应的一个或多个驱动板的过流保护功能异常;

29、当电流测试信号大于保护电流时,若一个或多个驱动板栅极、源极的输出信号为高电平,对应一个或多个驱动板的过流保护功能异常;

30、过压保护功能测试,包括:

31、关闭所有第一开关、第二开关,打开所有第三开关、第四开关;

32、经过压测试端子输入电压测试信号;

33、依次向各驱动板发送测试信号,一个周期的测试信号包括一个时钟的驱动信号、以及多个时钟的非驱动信号,依次向各驱动板发送的测试信号中的驱动信号依次延迟一个时钟;

34、当电压测试信号小于保护电压时,若各驱动板栅极、源极的输出信号的电平与驱动信号的电平一致,各驱动板的过压保护功能正常;若一个或多个驱动板栅极、源极的输出信号的电平与驱动信号的电平不一致,对应的一个或多个驱动板的过压保护功能异常;

35、当电压测试信号大于保护电压时,若一个或多个驱动板栅极、源极的输出信号为高电平,对应一个或多个驱动板的过压保护功能异常。

36、在一示例中,所述第一开关模块、第二开关模块、第三开关模块、第四开关模块与控制板连接。

37、与现有技术相比,本发明有益效果是:

38、1.在一示例中,通过向各驱动板发送驱动信号延迟一个时钟的测试信号,同时对多个驱动板的驱动功能进行批量化测试,通过判断驱动栅极、源极输出高低电平缺失情况,能够快速判断各驱动板的驱动功能是否异常(驱动板高电平和低电平是否失效),且此时驱动板栅极、源极的输出信号能够依次连续输出,能够快速定位与驱动信号不同电平的异常输出信号,测试效率高。

39、2.在一示例中,通过第一开关模块、第二开关模块实现所有驱动板源极、漏极的串联连接,在此基础上向各驱动板发送驱动信号延迟一个时钟的测试信号,同时对多个驱动板的过流保护功能进行批量化测试,结合电流测试信号与保护电流的大小关系,并判断驱动栅极、源极输出高低电平缺失情况,能够快速确定各驱动板的电流保护功能是否异常,且此时驱动板栅极、源极的输出信号能够依次连续输出,能够快速定位与驱动信号不同电平的异常输出信号,测试效率高。同时,相较于并联式测试方法,本发明采用漏极和源极串联的形式测试过流保护功能,减少了电源输出电流。

40、3.在一示例中,通过第三开关模块、第四开关模块实现所有驱动板源极、漏极的并联连接,在此基础上向各驱动板发送驱动信号延迟一个时钟的测试信号,同时对多个驱动板的过压保护功能进行批量化测试,结合电压测试信号与保护电压的大小关系,并判断驱动栅极、源极输出高低电平缺失情况,能够快速确定各驱动板的电压保护功能是否异常,且此时驱动板栅极、源极的输出信号能够依次连续输出,能够快速定位与驱动信号不同电平的异常输出信号,测试效率高。同时,相较于串联式测试方法,本发明采用漏极并联、源极并联的形式测试过压保护功能,减少了电源输出电压。

41、4.在一示例中,将驱动功能测试、过流保护功能测试、过压保护功能测试进行集成,通过一测试电路即可完成驱动板所有待测试功能的测试,无需在单一测试功能完成后更换另一测试功能对应的测试装置,大大减少了驱动板插拔造成的损坏。

- 还没有人留言评论。精彩留言会获得点赞!