可调式角度传感器的制作方法

本发明涉及角度检测,具体为可调式角度传感器。

背景技术:

1、可调式角度传感器是一种用于精确测量和感知旋转部件位置、角度及方向变化的设备,它能将这些变化转换为数字或模拟信号输出,供外部控制系统使用,广泛应用于汽车、工程机械、航空航天、机器人等多个领域,从而实现精确的操作控制和导航。

2、但现有的角度传感器还存在一些问题:其一,在机械臂的高精度、高动态工业应用中,机械臂大幅度转动与频繁启停操作加速了机械结构的磨损与老化,进而产生细微但关键的转动偏差,而角度传感器,作为机械臂姿态反馈的关键,依赖光学编码器来检测角度,但其分辨率受限于光栅条纹的设计,为捕捉细微偏差,需要密集条纹布局,但这不仅推高了成本,限制了小微企业的应用,还因条纹过密而加剧了信号噪声,降低了测量精度。

3、此外,机械臂自身运动过程中产生的动态应力波动和冲击等因素,会进一步导致传感器机械结构受损,光学系统性能下降,测量偏差扩大,精细的内部机构对动态应力波动尤为敏感,外界干扰易引发测量误差甚至设备损坏,同时电气噪声与传输干扰也会干扰信号传输,造成同步输出波动或延迟,影响机械臂的实时控制。

4、更进一步地,角度传感器的精度不足与同步性能下降问题,会直接增加机械臂的定位误差,降低生产效率和产品质量,尤其在精密加工中,这甚至会导致产品缺陷,增加企业成本,更严重的是传感器失效或误判将危及操作安全,在高速或复杂工况下风险倍增,且极易引发碰撞事故,损害人员与设备。

5、其二,上述已经提到,机械臂在高频旋转的状态下会引发动态应力波动,且传感器会持续暴露在高强度的动态应力波动中,从而引发复杂的力学耦合效应,这种效应不仅直接冲击传感器的敏感元件,影响其测量精度,还通过结构共振放大动态应力波动,对传感器内部造成潜在损害。

6、为了应对这一挑战,现有技术普遍采用加装动态应力吸收结构的策略,弹簧作为传统动态应力吸收元件,虽能提供弹性支撑与能量吸收,但其回弹特性在复杂环境中会将剩余能量反弹回传感器,造成二次伤害,同时弹簧易积灰,影响动态应力吸收性能,增加故障风险,另外缓冲垫作为传统动态应力吸收的另一元件,其通过形变吸收冲击能量,避免回弹,但其与传感器的直接接触会导致应力分布不均,特别是边角处易形成应力集中,对传感器内部零件造成局部高压,影响测量精度与长期稳定性。

7、此外,液压动态应力吸收技术以其卓越的动态应力吸收效果与稳定性著称,但高昂的成本与复杂的维护需求限制了其在工业机械臂中的普及,同时液压技术的密封设计与定期维护要求,不仅提升了系统复杂性,还增加了维护成本。

8、为此,本发明提出可调式角度传感器。

技术实现思路

1、本发明的目的在于提供可调式角度传感器,以解决上述背景技术中提出的问题。

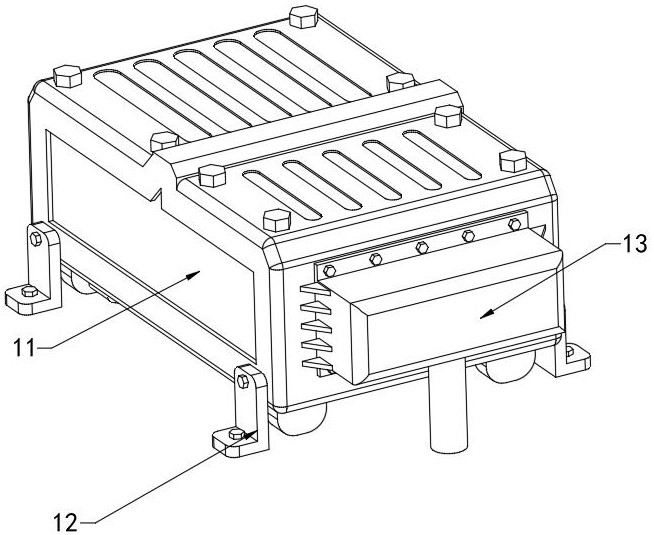

2、为实现上述目的,本发明提供如下技术方案:可调式角度传感器,包括外壳,所述外壳内部设置有用于同步输出角度数值的角度传感主体,所述角度传感主体包括便于检测角度数值的两个丝杆和一个皮带,两个所述丝杆分别设置于外壳的内部,所述皮带分为两部分,且分别缠绕于两个丝杆的外表面。

3、作为优选的,所述外壳的四角处固定连接有连接板,所述外壳的外表面固定连接有放大模块,所述外壳的内壁上固定连接有光电模块,所述外壳的内腔底部固定连接有光栅传感器,所述光电模块和光栅传感器均与外接控制器电性连接。

4、作为优选的,所述角度传感主体包括两个传动套筒,靠近所述放大模块输出轴一侧的传动套筒固定连接于放大模块的输出轴上,远离所述放大模块输出轴一侧的传动套筒转动连接于外壳的内壁上,每个所述传动套筒的外表面均固定连接有同步轮,两个所述同步轮之间传动连接有同步带,所述丝杆均滑动连接于传动套筒的内部。

5、作为优选的,所述角度传感主体还包括两个固定钉,所述固定钉分别固定连接于皮带与丝杆的接触起始点,每个所述丝杆远离放大模块的一端均固定连接有抵触杆,所述外壳贯穿内壁对称开设有运动槽,所述运动槽的内部均开设有限位槽,每个所述丝杆远离放大模块的一端均呈线性等距排布开设有若干个刻度槽。

6、作为优选的,所述外壳的内部设置有用于防止外界动作影响检测数值的应力吸收组件,所述应力吸收组件包括若干个第一固定座,若干个所述第一固定座均呈矩形等距排布固定连接于外壳的底部,每两个所述第一固定座相靠近的一面均固定连接有第一吸收杆,所述外壳的底部中心处呈矩形等距排布固定连接有若干个第二固定座,每两个所述第二固定座相靠近的一面均固定连接有第二吸收杆。

7、作为优选的,所述皮带以靠近放大模块输出轴一侧的丝杆外表面为接触起始点,且所述皮带沿着丝杆的轴向进行旋合缠绕,并持续进行至丝杆的中部,随后所述皮带继续缠绕至远离放大模块输出轴一侧的丝杆外表面,且继续沿着其轴向路径旋合缠绕。

8、作为优选的,所述放大模块的输入轴位于其底部,所述皮带的横截面为倒梯形,用于允许皮带可嵌入并位于丝杆相邻螺纹之间的凹陷处,且所述皮带的每一个循环缠绕都对应丝杆上的一个螺纹螺距。

9、作为优选的,所述第一吸收杆和第二吸收杆的材质均为铝合金,所述第一吸收杆和第二吸收杆的中部均朝向外壳底部的中心处凸出,所述第一吸收杆与第二吸收杆中部凸出的比例为2:3,所述第一吸收杆和第二吸收杆整体均朝向靠近外壳底部的一侧倾斜,所述第一吸收杆与第二吸收杆倾斜的比例为3:4。

10、作为优选的,所述放大模块的传动比为1:3。

11、作为优选的,所述皮带的中部与光栅传感器的感应区域对齐,且该位置被定义为测量的参考点,所述光栅传感器的分辨率为0.001mm,所述光栅传感器的量程为±15cm,且其精度为±0.05mm。

12、作为优选的,远离所述放大模块输出轴一侧的丝杆表面被人为添加标记。

13、与现有技术相比,本发明的有益效果是:1、通过集成放大模块将机械臂的转动幅度放大,并利用放大效应驱动丝杆转动,从而使丝杆能够依据放大的转动进行同步转动,并进一步使丝杆表面的皮带进行线性移动,而光栅传感器则会检测皮带的位移,并将其转换成角度信号,实现了对机械臂转动的高灵敏度监测,而通过放大转动并检测位移的方式,提高了角度检测的灵敏度与精度,即细微的转动偏差也能被有效捕捉,此外由于不再依赖复杂且成本高昂的光栅条纹设计,不仅降低了制造成本,还避免了过密条纹带来的信号噪声问题,提高了信噪比和测量稳定性。

14、与现有技术相比,角度传感主体通过将转动转化为移动,不仅可以捕捉细微的转动,同时还克服了传统光学编码器因分辨率受限而难以检测的难题,此外由于不再依赖光栅条纹,角度传感主体的制造成本相对于现有技术来说更低,且还降低了信号噪声引起的输出不同步问题,进而本方案更易于实施。

15、其中:将皮带设计为倒梯形,能够确保其与丝杆紧密贴合,减少滑动和间隙,从而提高位移传递的精确性和稳定性,进一步增强角度检测的准确性。

16、其中:通过集成放大模块,有效放大了机械臂的转动幅度,使得检测到的位移变化更为显著,从而实现了检测放大的效果,使得转动偏差的捕捉更加灵敏,提高了整体系统的反应速度和精度。

17、其中:将转动转化为位移进行检测,简化了信号处理的复杂性,因为线性位移信号相较于角度信号更易于捕捉和处理,同时避免了因光栅条纹设计带来的分辨率限制和信号噪声问题,提高了测量的可靠性和稳定性。

18、其中:另一侧的丝杆由光电模块进行检测,不仅提供了对位移的冗余测量,还能辅助验证主光栅传感器的数值,确保测量结果的准确性,有效降低了因单一传感器故障导致的误差风险。

19、其中:丝杆在转动过程中还能实现直线移动,其另一端设置的刻度槽为操作人员提供了直观的视觉反馈,进而使得操作人员能够目视确认机械臂的位置和状态,增强了操作的直观性和便捷性,同时也有助于故障排查和日常维护。

20、2、应力吸收组件通过第一吸收杆和第二吸收杆,提升了应用于机械臂上角度传感器在高频旋转状态下的稳定性和测量精度,首先第一吸收杆和第二吸收杆具备优良的力学性能和耐腐蚀性,能够长时间保持稳定的动态应力吸收能力,而其独特的凸出设计以及倾斜角度,使得第一吸收杆和第二吸收杆在受到动态应力波动时,能够更有效地分散和吸收冲击能量,从而避免能量直接冲击传感器的敏感元件,此外这种设计还减少了能量在结构中的传递路径,降低了结构共振的风险,进一步保护了传感器内部免受潜在损害,最终这种优化的动态应力吸收结构有助于提高角度传感器输出的准确性,确保其在复杂工作环境中的稳定性和可靠性。

21、相较于传统的动态应力吸收策略,首先现有技术中弹簧虽然能提供一定的弹性支撑和能量吸收,但其回弹特性导致剩余能量反弹回传感器,造成二次伤害,而应力吸收组件通过合理的凸出和倾斜设计,有效避免了这一问题,实现了能量的平稳吸收与消散,其次缓冲垫虽然能避免回弹,但其与传感器的直接接触易导致应力分布不均和局部高压,影响测量精度,而应力吸收组件通过分散和吸收冲击能量,减少了应力集中的现象,提高了测量的稳定性和准确性,最后,与液压动态应力吸收技术相比,应力吸收组件不仅成本更低、维护更简单,还避免了液压系统带来的复杂性和额外成本。

22、其中:通过第一固定座和第二固定座的限制,第一吸收杆和第二吸收杆在受到动态应力时更倾向于中部形变并有效吸收这些应力,避免了与外壳的直接接触,从而减少了因接触而产生的额外摩擦和动态应力波动。

23、其中:基于其独特的凸出形状和弧度设计,第一吸收杆能够高效地吸收来自机械臂旋转过程中的切线方向动态应力,进而第一吸收杆在受到切线应力时能够迅速分散并转化为可控制的形变,从而保护传感器免受直接冲击。

24、其中:第二吸收杆则通过其倾斜角度和弧度设计,有效减少了传递至外壳底侧中部的垂直方向动态应力,因此优化了应力的传递路径,还降低了结构共振的可能性。

25、其中:第一吸收杆专注于吸收切线应力,而第二吸收杆则专注于减少垂直应力,这种互补性提升了整体的应力吸收效果,同时第一吸收杆相对较长的设计使其具有更大的形变空间,能够吸收更多的能量,而第二吸收杆虽然较短,但确保了垂直应力的有效分散,两者结合既保证了传感器的高精度测量,又增强了其长期使用的可靠性。

- 还没有人留言评论。精彩留言会获得点赞!