一种紧固件孔结构的抗疲劳工艺方法、装置、设备及介质

本技术涉及工艺制造监测的,尤其是涉及一种紧固件孔结构的抗疲劳工艺方法、装置、设备及介质。

背景技术:

1、在飞机和铁路系统的维修中,大量的失效形式为紧固件孔结构附近引起的应力集中导致的疲劳失效,这就使得维修费用大幅度增加,因此,如何降低成本,提高紧固件孔的疲劳性能,就成了我们主要的研究方向。

2、目前,改善紧固件孔结构的疲劳性能,可以从两个方面入手,一方面,可以使用优质材料。另一方面,可以通过结构优化和不同的抗疲劳制造工艺方法。而使用优质材料改善紧固件孔疲劳性能的方式投入较大,因此人们广泛采用结构优化和不同的抗疲劳制造工艺方法提高紧固件孔的疲劳性能,工艺方法包括:激光冲击、喷丸强化、过盈配合和冷挤压等。在对紧固件孔进行疲劳性能提升时,往往需要利用夹取装置夹取紧固件孔结构所在板材,以减少紧固件孔结构姿势变化的情况发生,但是随着夹取装置的应用时长,夹取装置的夹取能力也随之之间下降,因此在夹取过程中,可能会出现板材滑动导致紧固件孔姿势变化的情况,从而导致紧固件孔结构的抗疲劳提升效果不佳。因此,如何提高对紧固件孔结构的加工精准度,是本领域技术人员亟待解决的技术问题。

技术实现思路

1、为了能够提高对紧固件孔结构的加工精准度,确保夹取装置在将紧固件孔结构夹取至指定加工步骤进行抗疲劳工艺时,位于夹取装置的紧固件孔结构位姿处于正常位姿范围内,本技术提供了一种紧固件孔结构的抗疲劳工艺方法、装置、设备及介质。

2、第一方面,本技术提供一种紧固件孔结构的抗疲劳工艺方法,采用如下的技术方案:

3、一种紧固件孔结构的抗疲劳工艺方法,所述工艺方法应用于紧固件孔结构的抗疲劳加工工艺,所述抗疲劳加工工艺包括:

4、步骤一:对紧固件孔结构进行微喷丸处理;

5、步骤二:对处理后的紧固件孔结构进行开缝衬套冷挤压处理;

6、步骤三:将开缝衬套冷挤压处理后的紧固件孔结构与紧固件采用过盈配合的方式进行固定;

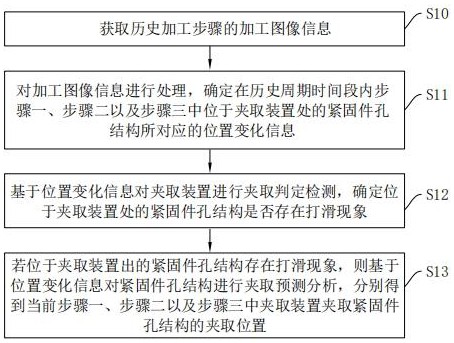

7、所述工艺方法包括:

8、获取历史加工步骤的加工图像信息,所述历史加工步骤为历史周期时间段内的所述步骤一、所述步骤二以及所述步骤三;

9、对所述加工图像信息进行处理,确定在所述历史周期时间段内所述步骤一、所述步骤二以及所述步骤三中位于夹取装置处的所述紧固件孔结构所对应的位置变化信息;

10、基于所述位置变化信息对夹取装置进行夹取判定检测,确定位于所述夹取装置处的紧固件孔结构是否存在打滑现象;

11、若位于所述夹取装置出的紧固件孔结构存在打滑现象,则基于所述位置变化信息对所述紧固件孔结构进行夹取预测分析,分别得到当前所述步骤一、所述步骤二以及所述步骤三中夹取装置夹取所述紧固件孔结构的夹取位置。

12、本技术在一较佳示例中可以进一步配置为:所述对所述加工图像信息进行处理,确定在所述历史周期时间段内所述步骤一、所述步骤二以及所述步骤三中位于夹取装置处的所述紧固件孔结构所对应的位置变化信息,包括:

13、根据所述加工图像信息确定所述历史周期时间段内所述步骤一所对应第一图像集、所述步骤二所对应的第二图像集以及所述步骤三所对应的第三图像集;

14、分别将所述第一图像集、所述第二图像集以及所述第三图像集按照时间走向进行图像排列,得到与所述第一图像集对应的第一图像序列、所述第二图像集对应的第二图像序列以及与所述第三图像集对应的第三图像序列;

15、分别对所述第一图像序列、所述第二图像序列以及所述第三图像序列进行图像地图点标定,确定所述第一图像序列中每个图像所对应的第一结构地图点以及第一装置地图点、所述第二图像序列中每个图像所对应的第二结构地图点以及第二装置地图点以及第三图像序列中每个图像所对应的第三结构地图点以及第三装置地图点;

16、根据所述第一结构地图点和所述第一装置地图点、所述第二结构地图点和所述第二装置地图点以及所述第三结构地图点和所述第三装置地图点确定在所述历史周期时间段内所述步骤一、所述步骤二以及所述步骤三中位于夹取装置处的所述紧固件孔结构所对应的位置变化信息。

17、本技术在一较佳示例中可以进一步配置为:所述根据所述第一结构地图点和所述第一装置地图点、所述第二结构地图点和所述第二装置地图点以及所述第三结构地图点和所述第三装置地图点确定在所述历史周期时间段内所述步骤一、所述步骤二以及所述步骤三中位于夹取装置处的所述紧固件孔结构所对应的位置变化信息,包括:

18、根据所述第一结构地图点以及所述第一装置地图点确定所述第一图像序列中所述紧固件孔结构与所述夹取装置在不同时间内的第一位置变化信息;

19、根据所述第二结构地图点以及所述第二装置地图点确定所述第二图像序列中所述紧固件孔结构与所述夹取装置在不同时间内的第二位置变化信息;

20、根据所述第三结构地图点以及所述第三装置地图点确定所述第三图像序列中所述紧固件孔结构与所述夹取装置在不同时间内的第三位置变化信息;

21、结合所述第一位置变化信息、所述第二位置变化信息以及所述第三位置变化信息,确定在所述历史周期时间段内所述步骤一、所述步骤二以及所述步骤三中位于夹取装置处的所述紧固件孔结构所对应的位置变化信息。

22、本技术在一较佳示例中可以进一步配置为:所述基于所述位置变化信息对夹取装置进行夹取判定检测,确定位于所述夹取装置处的紧固件孔结构是否存在打滑现象,包括:

23、分别判断所述第一位置变化信息、所述第二位置变化信息以及所述位置变化信息中是否为空,若不为空,则确定位于所述夹取装置处的紧固件孔结构存在打滑现象,若为空,则确定位于所述夹取装置处的紧固件孔结构不存在打滑现象。

24、本技术在一较佳示例中可以进一步配置为:所述基于所述位置变化信息对所述紧固件孔结构进行夹取预测分析,分别得到当前所述步骤一、所述步骤二以及所述步骤三中夹取装置夹取所述紧固件孔结构的夹取位置,包括:

25、根据位置变化信息确定每个步骤中所述夹取装置夹取所述紧固件孔结构时首次出现所述打滑现象的初始位置变化信息和第一时间信息以及非首次出现所述打滑现行的非初始位置变化信息和第二时间信息;

26、将所述第一时间信息以及所述初始位置变化信息按照夹取时间点进行数据规划,得到每个步骤中与所述初始位置变化信息相对应的初始变化系数;

27、将所述第二时间信息以及所述非初始位置变化信息按照夹取时间点进行数据规划,得到每个步骤中与所述非初始位置变化信息相对应的非初始变化系数;

28、按照所述步骤一、所述步骤二以及所述步骤三对所述初始变化系数以及所述非初始变化系数进行分列,得到与所述步骤一对应的第一系数序列、所述步骤二对应的第二系数序列以及所述步骤三对应的第三系数序列;

29、对所述第一系数序列、第二系数序列以及第三系数序列进行周期性预测分析,分别得到当前所述步骤一、所述步骤二以及所述步骤三中夹取装置夹取所述紧固件孔结构的夹取位置。

30、本技术在一较佳示例中可以进一步配置为:所述对所述第一系数序列、第二系数序列以及第三系数序列进行周期性预测分析,分别得到当前所述步骤一、所述步骤二以及所述步骤三中夹取装置夹取所述紧固件孔结构的夹取位置,包括:

31、将所述第一系数序列、第二系数序列以及第三系数序列输入至训练好的特征提取模型中进行特征提取,得到与所述第一系数序列相对应的第一序列矩阵数据、与所述第二系数序列相对应的第二序列矩阵数据以及与所述第三系数序列相对应的第三序列矩阵数据;

32、分别对所述第一序列矩阵数据、所述第二序列矩阵数据以及所述第三序列矩阵数据进行基本数据分布探查,确定第一序列矩阵数据的第一时间周期长度、所述第二序列矩阵数据的第二时间周期长度以及所述第三序列矩阵数据的第三时间周期长度;

33、根据所述第一时间周期长度、所述第二时间周期长度以及第三时间周期基于所述序列预长度对所述第一序列矩阵数据、所述第二序列矩阵数据以及所述第三序列矩阵数据进行有监督时间序列数据整理,得到与所述第一序列矩阵数据、所述第二序列矩阵数据以及所述第三序列矩阵数据相对应的序列预测矩阵数据;

34、对未来周期时间段内的所述第一系数序列、所述第二系数序列以及所述第三系数序列的变化趋势进行预测,得到未来周期时间段内与所述第一系数序列相对应的第一未来系数序列、与所述第二系数序列相对应的第二未来系数序列以及与所述第三系数序列相对应的第三未来系数序列;

35、根据所述第一未来系数序列、所述第二未来系数序列以及所述第三未来系数序列确定当前执行所述步骤一、所述步骤二以及所述步骤三时对应的位置变化系数,并根据所述位置变化系数以及执行所述步骤一、所述步骤二和所述步骤三的对应时长确定所述夹取装置夹取所述紧固件孔结构的第一滑动变化、第二滑动变化以及第三滑动变化;

36、基于所述第一滑动变化、第二滑动变化以及第三滑动变化,分别得到当前所述步骤一、所述步骤二以及所述步骤三中夹取装置夹取所述紧固件孔结构的夹取位置。

37、本技术在一较佳示例中可以进一步配置为:基于所述第一滑动变化、第二滑动变化以及第三滑动变化,分别得到当前所述步骤一、所述步骤二以及所述步骤三中夹取装置夹取所述紧固件孔结构的夹取位置,之后还包括:

38、判断所述夹取位置是否超过预设夹取位置范围,若超过,则生成夹取装置更换信息,并将所述夹取装置更换信息发送至目标终端,所述目标终端为维护人员所应用的终端。

39、第二方面,本技术提供一种紧固件孔结构的抗疲劳工艺装置,所述工艺装置应用于紧固件孔结构的抗疲劳加工工艺,所述抗疲劳加工工艺包括:

40、步骤一:对紧固件孔结构进行微喷丸处理;

41、步骤二:对处理后的紧固件孔结构进行开缝衬套冷挤压处理;

42、步骤三:将开缝衬套冷挤压处理后的紧固件孔结构与紧固件采用过盈配合的方式进行固定;

43、所述工艺装置包括:

44、信息获取模块,用于获取历史加工步骤的加工图像信息,所述历史加工步骤为历史周期时间段内的所述步骤一、所述步骤二以及所述步骤三;

45、信息处理模块,用于对所述加工图像信息进行处理,确定在所述历史周期时间段内所述步骤一、所述步骤二以及所述步骤三中位于夹取装置处的所述紧固件孔结构所对应的位置变化信息;

46、夹取判定模块,用于基于所述位置变化信息对夹取装置进行夹取判定检测,确定位于所述夹取装置处的紧固件孔结构是否存在打滑现象;

47、夹取分析模块,用于当位于所述夹取装置出的紧固件孔结构存在打滑现象时,基于所述位置变化信息对所述紧固件孔结构进行夹取预测分析,分别得到当前所述步骤一、所述步骤二以及所述步骤三中夹取装置夹取所述紧固件孔结构的夹取位置。

48、在一种可能的实现方式中,所述信息处理模块在对所述加工图像信息进行处理,确定在所述历史周期时间段内所述步骤一、所述步骤二以及所述步骤三中位于夹取装置处的所述紧固件孔结构所对应的位置变化信息时,具体用于:

49、根据所述加工图像信息确定所述历史周期时间段内所述步骤一所对应第一图像集、所述步骤二所对应的第二图像集以及所述步骤三所对应的第三图像集;

50、分别将所述第一图像集、所述第二图像集以及所述第三图像集按照时间走向进行图像排列,得到与所述第一图像集对应的第一图像序列、所述第二图像集对应的第二图像序列以及与所述第三图像集对应的第三图像序列;

51、分别对所述第一图像序列、所述第二图像序列以及所述第三图像序列进行图像地图点标定,确定所述第一图像序列中每个图像所对应的第一结构地图点以及第一装置地图点、所述第二图像序列中每个图像所对应的第二结构地图点以及第二装置地图点以及第三图像序列中每个图像所对应的第三结构地图点以及第三装置地图点;

52、根据所述第一结构地图点和所述第一装置地图点、所述第二结构地图点和所述第二装置地图点以及所述第三结构地图点和所述第三装置地图点确定在所述历史周期时间段内所述步骤一、所述步骤二以及所述步骤三中位于夹取装置处的所述紧固件孔结构所对应的位置变化信息。

53、在另一种可能的实现方式中,所述信息处理模块在根据所述第一结构地图点和所述第一装置地图点、所述第二结构地图点和所述第二装置地图点以及所述第三结构地图点和所述第三装置地图点确定在所述历史周期时间段内所述步骤一、所述步骤二以及所述步骤三中位于夹取装置处的所述紧固件孔结构所对应的位置变化信息时,具体用于:

54、根据所述第一结构地图点以及所述第一装置地图点确定所述第一图像序列中所述紧固件孔结构与所述夹取装置在不同时间内的第一位置变化信息;

55、根据所述第二结构地图点以及所述第二装置地图点确定所述第二图像序列中所述紧固件孔结构与所述夹取装置在不同时间内的第二位置变化信息;

56、根据所述第三结构地图点以及所述第三装置地图点确定所述第三图像序列中所述紧固件孔结构与所述夹取装置在不同时间内的第三位置变化信息;

57、结合所述第一位置变化信息、所述第二位置变化信息以及所述第三位置变化信息,确定在所述历史周期时间段内所述步骤一、所述步骤二以及所述步骤三中位于夹取装置处的所述紧固件孔结构所对应的位置变化信息。

58、在另一种可能的实现方式中,所述夹取判定模块在基于所述位置变化信息对夹取装置进行夹取判定检测,确定位于所述夹取装置处的紧固件孔结构是否存在打滑现象时,具体用于:

59、分别判断所述第一位置变化信息、所述第二位置变化信息以及所述位置变化信息中是否为空,若不为空,则确定位于所述夹取装置处的紧固件孔结构存在打滑现象,若为空,则确定位于所述夹取装置处的紧固件孔结构不存在打滑现象。

60、在另一种可能的实现方式中,所述夹取分析模块在基于所述位置变化信息对所述紧固件孔结构进行夹取预测分析,分别得到当前所述步骤一、所述步骤二以及所述步骤三中夹取装置夹取所述紧固件孔结构的夹取位置时,具体用于:

61、根据位置变化信息确定每个步骤中所述夹取装置夹取所述紧固件孔结构时首次出现所述打滑现象的初始位置变化信息和第一时间信息以及非首次出现所述打滑现行的非初始位置变化信息和第二时间信息;

62、将所述第一时间信息以及所述初始位置变化信息按照夹取时间点进行数据规划,得到每个步骤中与所述初始位置变化信息相对应的初始变化系数;

63、将所述第二时间信息以及所述非初始位置变化信息按照夹取时间点进行数据规划,得到每个步骤中与所述非初始位置变化信息相对应的非初始变化系数;

64、按照所述步骤一、所述步骤二以及所述步骤三对所述初始变化系数以及所述非初始变化系数进行分列,得到与所述步骤一对应的第一系数序列、所述步骤二对应的第二系数序列以及所述步骤三对应的第三系数序列;

65、对所述第一系数序列、第二系数序列以及第三系数序列进行周期性预测分析,分别得到当前所述步骤一、所述步骤二以及所述步骤三中夹取装置夹取所述紧固件孔结构的夹取位置。

66、在另一种可能的实现方式中,所述夹取分析模块在对所述第一系数序列、第二系数序列以及第三系数序列进行周期性预测分析,分别得到当前所述步骤一、所述步骤二以及所述步骤三中夹取装置夹取所述紧固件孔结构的夹取位置时,具体用于:

67、将所述第一系数序列、第二系数序列以及第三系数序列输入至训练好的特征提取模型中进行特征提取,得到与所述第一系数序列相对应的第一序列矩阵数据、与所述第二系数序列相对应的第二序列矩阵数据以及与所述第三系数序列相对应的第三序列矩阵数据;

68、分别对所述第一序列矩阵数据、所述第二序列矩阵数据以及所述第三序列矩阵数据进行基本数据分布探查,确定第一序列矩阵数据的第一时间周期长度、所述第二序列矩阵数据的第二时间周期长度以及所述第三序列矩阵数据的第三时间周期长度;

69、根据所述第一时间周期长度、所述第二时间周期长度以及第三时间周期基于所述序列预长度对所述第一序列矩阵数据、所述第二序列矩阵数据以及所述第三序列矩阵数据进行有监督时间序列数据整理,得到与所述第一序列矩阵数据、所述第二序列矩阵数据以及所述第三序列矩阵数据相对应的序列预测矩阵数据;

70、对未来周期时间段内的所述第一系数序列、所述第二系数序列以及所述第三系数序列的变化趋势进行预测,得到未来周期时间段内与所述第一系数序列相对应的第一未来系数序列、与所述第二系数序列相对应的第二未来系数序列以及与所述第三系数序列相对应的第三未来系数序列;

71、根据所述第一未来系数序列、所述第二未来系数序列以及所述第三未来系数序列确定当前执行所述步骤一、所述步骤二以及所述步骤三时对应的位置变化系数,并根据所述位置变化系数以及执行所述步骤一、所述步骤二和所述步骤三的对应时长确定所述夹取装置夹取所述紧固件孔结构的第一滑动变化、第二滑动变化以及第三滑动变化;

72、基于所述第一滑动变化、第二滑动变化以及第三滑动变化,分别得到当前所述步骤一、所述步骤二以及所述步骤三中夹取装置夹取所述紧固件孔结构的夹取位置。

73、在另一种可能的实现方式中,所述装置还包括:装置更换模块,其中,

74、所述装置更换模块,用于判断所述夹取位置是否超过预设夹取位置范围,若超过,则生成夹取装置更换信息,并将所述夹取装置更换信息发送至目标终端,所述目标终端为维护人员所应用的终端。

75、第三方面,本技术提供一种电子设备,采用如下的技术方案:

76、至少一个处理器;

77、存储器;

78、至少一个应用程序,其中至少一个应用程序被存储在存储器中并被配置为由至少一个处理器执行,所述至少一个应用程序配置用于:执行上述的一种紧固件孔结构的抗疲劳工艺方法。

79、第四方面,本技术提供一种计算机可读存储介质,采用如下的技术方案:

80、一种计算机可读存储介质,其上存储有计算机程序,当所述计算机程序在计算机中执行时,令所述计算机执行上所述的一种紧固件孔结构的抗疲劳工艺方法。

81、综上所述,本技术包括以下至少一种有益技术效果:

82、在对紧固件孔结构进行抗疲劳工艺监测时,为保证夹取装置能够夹取紧固件孔结构完成工艺加工步骤,避免因紧固件孔结构从夹取装置滑落而导致后续加工步骤无法完成精确加工,本技术采用一种工艺方法对夹取装置夹取紧固件孔结构的夹取位置进行确定,首先获取历史加工步骤的加工图像信息,历史加工步骤为历史周期时间段内的步骤一、步骤二以及步骤三,然后对加工图像信息进行处理,确定在历史周期时间段内步骤一、步骤二以及步骤三中位于夹取装置处的紧固件孔结构所对应的位置变化信息,然后基于位置变化信息对夹取装置进行夹取判定检测,确定位于夹取装置处的紧固件孔结构是否存在打滑现象,当位于夹取装置出的紧固件孔结构存在打滑现象时,基于位置变化信息对紧固件孔结构进行夹取预测分析,分别得到当前步骤一、步骤二以及步骤三中夹取装置夹取紧固件孔结构的夹取位置,从而能够提高对紧固件孔结构的加工精准度。

- 还没有人留言评论。精彩留言会获得点赞!