用于矿物中碳分析的装置及检测方法与流程

本发明涉及矿物检测,尤其涉及一种用于矿物中碳分析的装置及检测方法。

背景技术:

1、碳是地球生命的重要组成元素,由其组成的化合物分为无机化合物和有机化合物。碳元素是矿石中的重要成分,其含量直接影响矿石的质量和价值。碳元素含量过高或过低都会影响矿石的物理和化学性质,从而影响其应用范围。

2、目前,碳的测定方法有高频燃烧红外吸收法、重量法、燃烧-非水滴定法等。红外吸收法快速准确,但仪器价格昂贵且仪器所需基质一致的标样较难获取,造成其使用的限制;重量法操作繁琐且设备复杂;燃烧-非水滴定法具有灵敏度高、检出限低、测定速度快等优势,被广泛应用于地质样品中碳的测定。但是,由于滴定前后颜色需保持一致,视觉观察不准确易导致测定结果的再现性和准确性偏差较大,这一点一直是困扰非水滴定法测定碳的难题。

3、鉴于以上问题,对非水滴定法进行改良,准确地确定其终点对碳的测定显得尤为迫切。

技术实现思路

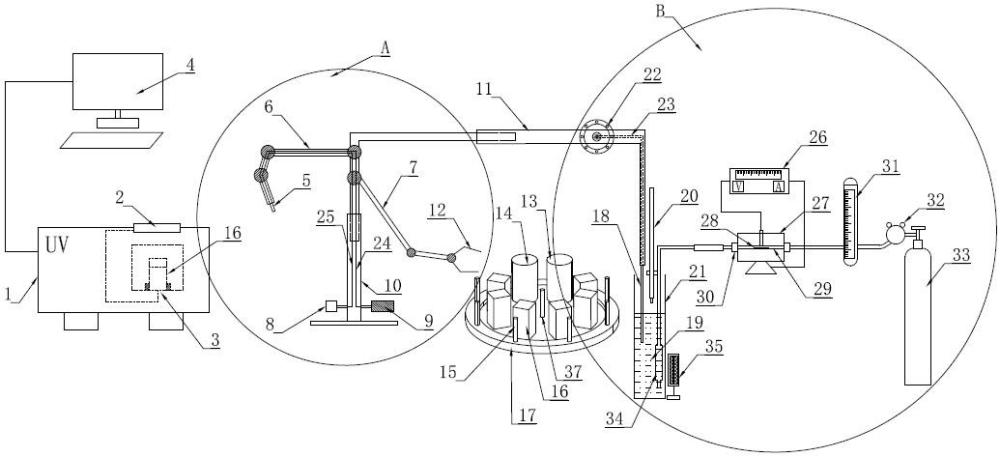

1、针对上述现有技术的缺陷,本发明提供了一种用于矿物中碳分析的装置及检测方法。该装置通过控制机械臂在试液运输单元、比色皿放置单元、比色皿清洗烘干单元之间往复移动,实现吸取、测定、冲洗、放回比色皿等操作,节省了人力,提高了工作效率;该检测方法利用紫外可见分光光度计识别终点颜色,解决了人眼识别存在误差大的难题,大大增加了碳测定的准确度。

2、本发明提供了一种用于矿物中碳分析的装置,包括比色皿放置单元、吸收瓶、用于将所述吸收瓶内的试液转移到所述比色皿放置单元的试液运输单元、与所述试液运输单元连接的机械臂以及比色皿清洗烘干单元;所述机械臂上设置有机械抓手,用于拿取比色皿;

3、所述比色皿放置单元包括分析盘、设置于所述分析盘中心的第一光栅感应器以及环设于所述第一光栅感应器外周的若干个比色皿;所述比色皿的外侧设置有第二光栅感应器,所述第一光栅感应器与所述第二光栅感应器的连接线穿过所述比色皿;

4、所述试液运输单元包括底座、与所述底座连接的垂直伸缩臂、与所述垂直伸缩臂连接的水平伸缩臂、与所述水平伸缩臂的另一端连接的蠕动泵以及与所述蠕动泵连接的进样针;所述进样针的一端延伸至所述吸收瓶内,另一端连接有软管;所述用于矿物中碳分析的装置还包括与所述第一光栅感应器、第二光栅感应器信号连接的紫外可见分光光度计以及上位机;

5、所述紫外可见分光光度计、机械臂与所述上位机信号连接;

6、所述用于矿物中碳分析的装置还包括用于将样品中的碳转化成二氧化碳的高温管式电炉以及与所述高温管式电炉连接的气体扩散管;所述气体扩散管插入所述吸收瓶中。

7、进一步的,所述比色皿清洗烘干单元包括水泵、与所述水泵连接的进水管、风机、与所述风机连接的进风管、带动所述进水管、进风管移动的冲洗烘干机械臂以及与所述进水管和进风管的输出端连接的冲洗烘干管,以通过水泵吸水冲洗机械抓手抓起的比色皿,通过风机出风吹干清洗过的比色皿。

8、进一步的,所述比色皿清洗烘干单元还包括设置于所述分析盘上的纯水池和废液池。

9、进一步的,所述用于矿物中碳分析的装置还包括设置于所述吸收瓶一侧的灯。

10、本发明还提供了一种用于矿物中碳分析的检测方法,使用前述技术方案所述的用于矿物中碳分析的装置;包括如下步骤:

11、s1,标准系列的配制:分取0.00 ml、5.00 ml、10.00 ml、15.00 ml、25.00 ml氢氧化钾标准溶液于一组25 ml容量瓶中,以无水乙醇稀释至刻度,混匀备用,并分别记为标准系列第i点,i=1,2,3,4,5;

12、s2,控制所述垂直伸缩臂、水平伸缩臂伸缩以带动所述进样针移动,以将步骤s1配制的标准系列第1点对应的溶液通过所述进样针转移至所述分析盘上的比色皿中,加入试液后,所述比色皿两边的第一光栅感应器、第二光栅感应器探测到光被阻挡,通过上位机控制机械抓手将装有标准溶液的比色皿放入紫外可见分光光度计的分析室中,分析室下的压力传感器探测到压力变化后,控制将分析室门关闭,并于650nm处开始检测;检测完毕后,所述机械抓手将分析完毕的比色皿中的试液倒入废液池中;

13、s3,采用步骤s2的操作分别检测标准系列第i点,i=2,3,4,5,以在所述紫外可见分光光度计上绘制出一条标准曲线;

14、s4,调色:将与高温管式电炉连接的气体扩散管插入所述吸收瓶中,接通高温管式电炉电源,逐渐加大电压,使炉温升至1240℃-1250℃;在所述吸收瓶中加入所述氢氧化钾标准溶液,并使所述吸收瓶中的吸收液的液面距离所述气体扩散管下端的距离大于等于80mm;在通气的条件下检查高温管式电炉的气密性,调节氧气流量为0.3 l/min-0.4 l/min,用镍铬丝将盛有0.03g-0.05g碳酸钙的瓷舟迅速推入所述高温管式电炉内的燃烧管的温度最髙处,立即塞紧橡胶塞通入氧气,氧气从所述气体扩散管进入到所述吸收液内,待所述吸收瓶中溶液蓝色开始消退时,立即用所述氢氧化钾标准溶液滴定至出现稳定的亮蓝色并能保持1 min-2 min,即为终点,不记读数;

15、s5,将步骤s4得到的吸收液通过进样针吸入至分析盘上的比色皿中进行测定,测定步骤与步骤s2中标准系列点的测定相同,并记录下所述紫外可见分光光度计测得的吸光值;

16、s6,称取0.15 g-0.20 g待测试样,覆盖0.15 g-0.2 g氧化铜,用镍铬丝将盛有试料的瓷舟迅速推入所述高温管式电炉内的燃烧管的温度最高处,立即塞紧橡胶塞通入氧气,调整氧气流量为0.3 l/min-0.4 l/min,在燃烧过程中,当吸收瓶中溶液开始褪色时,立即滴入所述氢氧化钾标准溶液,接近终点并稳定1 min-2 min时,控制进样针吸取吸收液至分析盘的比色皿中,测定步骤与步骤s2中标准系列点的测定相同,得到所述吸收液的吸光值;

17、将所述吸收液吸光值与步骤s5测定的吸光值进行对比,若吸光度差值的绝对值在小于等于0.002,则滴定完成,记录滴定体积v1;

18、若吸光度差值的绝对值大于0.002,则继续滴定,直至测定的吸光度差值满足要求为止;

19、s7,结果计算:按下式计算碳的质量分数 wc:

20、

21、式中:

22、 wc 为碳的质量分数,用百分数表示,%;

23、 c为氢氧化钾标准滴定溶液的物质的量浓度,单位为摩尔每升,mol/l;

24、 v1 为滴定试料溶液消耗标准滴定溶液的体积,单位为毫升,ml;

25、 m1为碳的摩尔质量,单位为克每摩尔,g/mol; m1=12.01;

26、 m0为试料的质量,单位为克,g;

27、计算结果表示至小数点后两位。

28、进一步的,在步骤s1、s4、s6中,所述氢氧化钾标准溶液的配制、标定方法如下:

29、a)配制氢氧化钾标准溶液:将30 ml乙醇胺溶于970 ml无水乙醇中,加入3.0 g氢氧化钾,待氢氧化钾溶解完全后加入150 mg百里酚酞指示剂,混匀,保存于密闭的塑料瓶中,摇匀后放置1-2天后使用;

30、b)标定:称取0.08 g-0.09 g预先在100℃-105℃下烘至恒重的基准物质碳酸钙,置于瓷舟中,加入0.1 g-0.2 g的氧化铜,然后按照步骤s6的操作进行测定,记录滴定体积 v2;

31、按下式计算标淮吸收滴定溶液的物质的量浓度:

32、

33、式中:

34、 c为氢氧化钾标准溶液的物质的量浓度,单位为摩尔每升,mol/l;

35、 m为称取碳酸钙的质量,单位为克,g;

36、 v2 为标定时,滴定消耗标准滴定溶液的体积,单位为毫升,ml;

37、 m2为碳酸钙的摩尔质量,单位为克每摩尔,g/mol, m2=100.09;

38、两人平行标定,每人标定四份,测定值保留四位有效数字,其极差值不大于5×10-4mol/l时,取其平均值,否则重新标定;标准溶液每隔14天应重新标定一次。

39、进一步的,在步骤s2中,分析完毕的比色皿中的试液倒入废液池后,通过水泵吸水冲洗机械抓手抓起的比色皿,通过风机出风吹干清洗过的比色皿,完成后机械抓手将洁净干燥的比色皿放回至分析盘的原位置上;所述进样针通过吸取所述纯水池中的液体进行冲洗,冲洗后的废液排至分析盘上的废液池中,通过风机将进样针中剩余的纯水吹出并烘干,以便下一次测定。

40、进一步的,在步骤s4、s5、s6中,每次吸收液在紫外可见分光光度计完成测定后,将吸收液回收。

41、进一步的,所述机械抓手将测定完成后的比色皿放置在分析盘上,所述垂直伸缩臂、水平伸缩臂伸缩以带动所述进样针移动至所述比色皿上方,所述进样针吸取测定后的吸收液放回至所述吸收瓶中。

42、进一步的,所述瓷舟长77mm-88mm。

43、本发明的有益效果是:

44、1.本发明的用于矿物中碳分析的检测方法,充分考虑现有的非水滴定法终点判断不准确的现状,先将试样放入高温氧气流中燃烧,使碳转化成二氧化碳,以百里酚酞为指示剂,用乙醇-乙醇胺-氢氧化钾溶液吸收滴定二氧化碳。确定终点时先将吸收原液配制成浓度成梯度的几个点,在紫外可见分光光度计上绘制出标准曲线,调好吸收液的颜色后将最初吸光值在光度计上记录,待滴定接近终点时,吸取适量吸收液至比色皿中,在紫外可见分光光度计上进行测定,若吸光值与最初值在允差范围内则滴定完成;若超出允差范围,则继续滴定,直至吸光值的差值达到要求。本方法测定范围为碳含量在0.5%-10%。

45、2.本发明的用于矿物中碳分析的检测方法,由原来的靠人眼识别改为紫外可见分光光度计识别终点颜色,解决了人眼识别存在误差大的难题,大大增加了碳测定的准确度。

46、3.由于判断碳滴定终点在多数情况下不能一次成功,需要在近终点时反复调节,即,反复滴加氢氧化钾标准溶液并通过紫外可见分光光度计测定的情况,因此,本发明提供的用于矿物中碳分析的装置,通过控制机械臂在试液运输单元、比色皿放置单元、比色皿清洗烘干单元之间往复移动,实现吸取、测定、冲洗、放回比色皿等操作,节省了人力,提高了工作效率。

47、4.本发明通过方法与装置的改变,提高了碳测定的准确度与工作效率。

- 还没有人留言评论。精彩留言会获得点赞!