一种袋装冶炼原料的翻袋取样装置及方法与流程

本发明涉及一种袋装冶炼原料的翻袋取样装置及方法,可提高取样效率和取样准确性,降低取样人员劳动强度,保证取样人员的人身安全,属于检测。

背景技术:

1、钢铁行业是我国国民经济的重要支柱,随着近年来低碳、绿色、智能制造进程的不断推进,众多钢铁企业实现了向短流程化生产的转变。短流程特殊钢生产以废钢和合金及其他辅料为原料,为确保产品质量,对于废钢以外的冶炼原料,必须经过企业严格的取样检测,获取准确数据后,才能投入生产合理使用。

2、冶炼原料的检测包括成分检测和粒度检测,成分检测的目的是精确测定物料化学成分,包括合金元素含量、杂质元素含量等冶炼生产的重要参数。粒度检测是通过筛分检测各种粒度的占比,以判断物料是否满足冶炼工艺的需求。从外形看,冶炼原料有粉状的、有块状的(其中,块状的居多)。为满足国家环保要求,冶炼原料多采用尼龙袋(吨包袋)包装运输,在进厂入库环节,需要对进厂物料进行取样、制样以及成分和粒度检测。

3、物料的检测样品包括成分样和粒度样,其中成分样的取样标准为:每批次物料取样布点样份数不低于50%,取样点为尼龙袋的上部、芯部、底部、中部外围,其中芯部和底部取样布点样份数≮25%。每个点位取样量根据物料的粒度和物料的品种确定,范围为0.5kg-8.0kg。以30t(30袋)合金物料为例:布点样份数15个,其中芯部和底部取样布点样份数为4个,那么,这4个都需要翻袋取样;上部、中部外围取样布点样份数为11个,这11个不需要翻袋取样。

4、粒度样的取样标准为:检测袋数一般和芯部一致,故粒度样的取样与芯部和底部翻袋取样同步即可。

5、各种物料的接收粒度范围不同,以合金物料为例,一般是10mm-70mm,10-70mm粒度的占比达到90%以上为合格。由于粉尘量过大会对稳定冶炼造成影响,同时给企业带来极大的浪费,因此对冶炼原料中粉尘量的占比也需要进行检测。

6、目前,成分样的取样过程为:用叉车将尼龙袋挑起,一人用刀具将尼龙袋底部割开,三人拉着接料包,一人取成分样,这种取样方法经常会出现切口小,取样慢或切口大取样部位不准的问题,同时,取样现场粉尘多,对取样人员的身体危害较大,而且还存在尼龙袋掉落风险,无法保证取样人员的人身安全。

7、现有粒度样的取样过程为:由叉车将尼龙袋挑起,人工用刀具将尼龙底部割开,物料全部漏到铺好的收集布上。人工摊开物料,首先用70mm筛子筛分出较大的物料;剩余物料用10mm筛子分批筛分,筛上物入包,筛下物再用5mm的筛子进行筛分,最后对得到的四种粒度的物料进行称重后判断物料是否合格。整个过程全人工操作,需40~50分钟方能完成取样,劳动强度大,取样效率低,粉尘对取样人员的身体危害较大。

8、综上所述,传统的翻袋取样过程中,成分样和粒度样的获取是两个分开的步骤,需由不同设备或人工操作完成,存在作业时间长,劳动强度大,取样风险高,取样的一致性和代表性受人为因素影响大等缺陷。在现代化的钢铁生产中,特别是特殊钢冶炼,提高取样效率与准确性也是高效高质量冶炼的关键环节之一。因此对现有的翻袋取样方法进行改进是十分必要的。

技术实现思路

1、本发明的目的在于针对现有技术之弊端,提供一种袋装冶炼原料的翻袋取样装置及方法,以提高取样效率和取样准确性,降低取样人员劳动强度,保证取样人员的人身安全。

2、为实现上述目的,本发明采用如下技术方案:

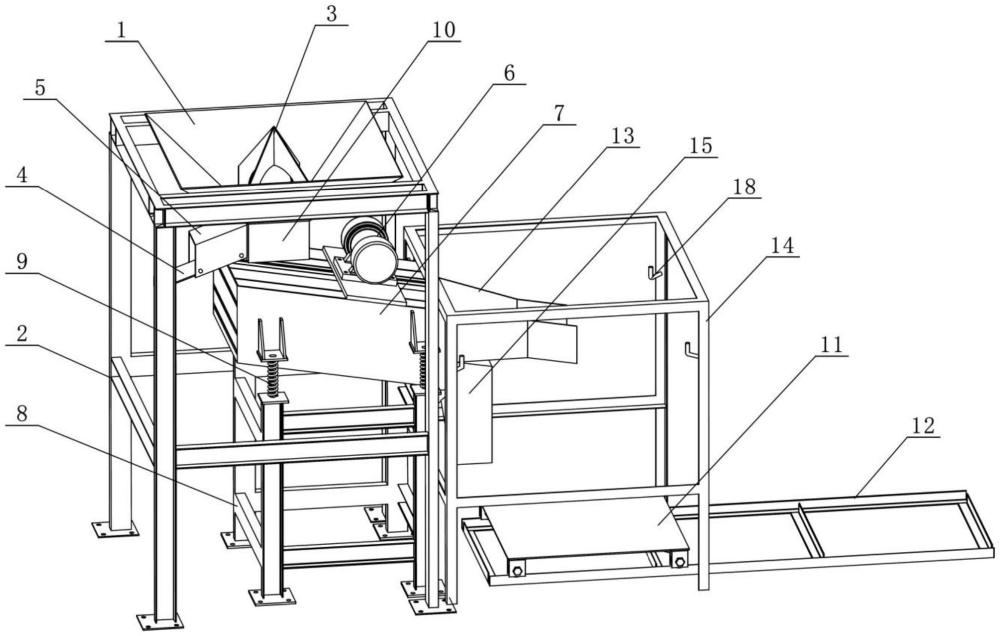

3、一种袋装冶炼原料的翻袋取样装置,包括成分样取样装置,所述成分样取样装置包括接料斗、落料竖管、取料溜管和取样弯板,所述接料斗安装在料斗支架上,接料斗内安装有破袋刀具;所述落料竖管的上端与接料斗连接,所述取料溜管为倾斜放置的矩管,其高端与落料竖管前壁上的取样口连接,低端与成分样取样桶相对,所述取样弯板包括竖直挡板、滑板和推拉板,所述滑板贴靠在取料溜管的底板上,滑板的两个侧边滑动安装在取料溜管内侧的滑槽中,所述竖直挡板从落料竖管内侧挡住落料竖管前壁上的取样口,竖直挡板的下端与滑板的上端连接,所述推拉板的上端与滑板的下端连接。

4、上述袋装冶炼原料的翻袋取样装置,还包括粒度样取样装置,所述粒度样取样装置包括分级筛箱和振动电机,所述分级筛箱的进料端位于落料竖管的下方,分级筛箱的内部设有自上而下依次排列的上筛网、中筛网和下筛网,分级筛箱的下方设有筛箱支架,分级筛箱的四个角底部通过震动弹簧与筛箱支架的顶部连接,分级筛箱的后部设有中筛网筛上物溜槽、下筛网筛上物溜槽和下筛网筛下物溜槽,所述中筛网筛上物溜槽、下筛网筛上物溜槽和下筛网筛下物溜槽的出料端分别与合格料接收袋、小颗粒物料取样桶和粉末物料取样桶相对,所述振动电机安装在分级筛箱上方中部。

5、上述袋装冶炼原料的翻袋取样装置,所述落料竖管的低端及中筛网筛上物溜槽、下筛网筛上物溜槽和下筛网筛下物溜槽的出料端均连接有软连接,所述软连接为柔性管道。

6、上述袋装冶炼原料的翻袋取样装置,所述粒度样取样装置还包括合格料袋支架,所述合格料袋支架为放置在分级筛箱后方的长方体框架,合格料袋支架的内部放置合格料接收袋,在合格料袋支架的立柱上设有与合格料接收袋的提手相对应的挂钩。

7、上述袋装冶炼原料的翻袋取样装置,所述粒度样取样装置还包括矩形的移动托盘和滑动轨道,所述滑动轨道的一端延伸至合格料袋支架中的合格料接收袋的下方,所述移动托盘通过其底部的滚轮安装在滑动轨道上。

8、上述袋装冶炼原料的翻袋取样装置,所述落料竖管为方管,所述破袋刀具包括割刀和刀座,所述刀座包括四个竖直套管,四个竖直套管的下端分别固定在落料竖管的四个角上,所述割刀包括四个刀片和四个竖直的插杆,四个竖直的插杆的下端分别插装在四个竖直套管中,四个刀片绕落料竖管的轴线均匀分布,它们的一端在落料竖管的轴线处固定在一起,四个刀片远离落料竖管轴线的一端下部分别与四个插杆的上端固定连接,每个刀片的上端为倾斜的刀刃,刀刃远离落料竖管轴线的一端向下方倾斜,四个刀片下端靠近落料竖管轴线的一侧均设有弧形边,四个刀片的弧形边均与以落料竖管的轴线上的一点为球心的半圆球的顶部球面相匹配。

9、上述袋装冶炼原料的翻袋取样装置,所述接料斗为上大下小的四棱台形状。

10、上述袋装冶炼原料的翻袋取样装置,所述取料溜管的两个侧壁上均固定有限位条,所述限位条与取料溜管的底板之间形成滑槽。

11、上述袋装冶炼原料的翻袋取样装置,所述推拉板的中部设有扣手。

12、一种袋装冶炼原料的翻袋取样方法,所述方法包括以下步骤:

13、a. 将取样弯板向上推至极限位置,打开落料竖管前壁上的取样口,将成分样取样桶放置在取料溜管的下方,将小颗粒物料取样桶和粉末物料取样桶分别放置在下筛网筛上物溜槽和下筛网筛下物溜槽的出口下方;将合格料接收袋挂在中筛网筛上物溜槽的出口下方;

14、b. 用叉车的货叉将包装冶金原料的尼龙袋挑起并移动到接料斗的正上方,然后控制货叉下落,破袋刀具刺破尼龙袋后,尼龙袋底部物料进入接料斗并通过落料竖管和取料溜管流入成分样取样桶;

15、c.当流入成分样取样桶的物料达到设定量后,控制货叉立即下落,利用尼龙袋堵塞落料竖管的顶部入口,使接料斗中的物料不再流出,完成底部取样;

16、d.将取样弯板向下拉到极限位置,竖直挡板将落料竖管前壁上的取样口封堵,启动振动电机,提升货叉,直至尼龙袋中的物料经接料斗、落料竖管匀速流出到分级筛箱中,物料由分级筛箱中的三层筛网进行筛分,上筛网的筛上物停留在上筛网上,中筛网筛上物经中筛网筛上物溜槽排入合格料接收袋,下筛网的筛上物的筛下物通过下筛网筛上物溜槽和下筛网筛下物溜槽分别排入小颗粒物料取样桶和粉末物料取样桶;

17、e.观察尼龙袋中的物料的流出量,当流出量达到总量的三分之一至三分之二时,控制货叉立即下落,利用尼龙袋堵塞落料竖管的顶部入口,使接料斗中的物料不再流出;

18、f. 将取样弯板向上推至极限位置,打开落料竖管前壁上的取样口;

19、g. 提升货叉,使尼龙袋中的物料经接料斗、落料竖管和取料溜管流入成分样取样桶;

20、h. 当流入成分样取样桶的物料达到设定量后,控制货叉立即下落,利用尼龙袋堵塞落料竖管的顶部入口,使接料斗中的物料不再流出,完成芯部取样;

21、i. 将取样弯板向下拉到极限位置,竖直挡板将落料竖管前壁上的取样口封堵,提升货叉,直至尼龙袋中的物料全部经接料斗、落料竖管流入分级筛箱中并完成筛分;

22、j. 收集小颗粒物料取样桶、粉末物料取样桶、合格料接收袋中的物料以及上筛网的筛上物,得到所需的粒度样。

23、本发明利用破袋刀具刺破吨包袋,利用取样弯板控制取料溜管提取成分样,实现了成分样取样半自动化,不仅大大提高了取样效率和取样准确性,而且可降低取样人员劳动强度,保证取样人员的人身安全。

24、本发明在成分样取样的同时利用分级筛箱对冶金原料进行筛分,进而获得粒度样,整个装置结构紧凑、操作方便,可简化翻袋取样操作流程,提高取样效率,减少人工成本,同时降低了由于物料多次搬倒造成的损耗和环境污染。

- 还没有人留言评论。精彩留言会获得点赞!