一种全氟聚醚的制备设备耐低温性能测试方法与流程

本发明涉及机械测试,具体为一种全氟聚醚的制备设备耐低温性能测试方法。

背景技术:

1、当前,全氟聚醚生产过程是保证全氟聚醚高性能的关键部分,随着自动化技术的不断发展,全氟聚醚生产过程逐渐向高精度、高速度、高稳定性的方向发展。全氟聚醚制备设备的耐低温性能直接影响到生产效率和产品质量,为了确保全氟聚醚在低温条件下的的稳定性和性能表现,需要对全氟聚醚的生产过程进行监测。

2、例如公告号为cn112175116b的发明专利,为聚氯乙烯悬浮聚合用分散剂配制升温处理方法及装置,包括:前者是将配制槽夹套及管道内水灌满,对配制槽夹套的循环水进行打循环后进行升温,将分散剂和纯水一同进入分散剂配制槽内进行搅拌,对配制槽升温至70℃至75℃后停止升温,并将配制槽温度降至10℃至30℃,后者包括第一分散剂配制槽、第二分散剂配制槽、蒸汽混合加热器、喷射器和循环管道加压泵。通过在升温系统中增加管道循环加压泵及蒸汽混合加热器对夹套水进行循环升温,并设计远程仪表设施,实现自控升温,改变了传统使用蒸汽直接对配制槽升温的方式,降低了升温过程中配制槽的温度,可延长配制槽使用寿命、降低蒸汽用量。

3、例如公告号为cn114085302b的发明专利,为氯化聚偏氟乙烯材料的制备方法,包括以下步骤:(1)将聚偏氟乙烯粉末放入管状氯化设备中,通入流速为0.5~5ml/min的氩气0.5~2h以排除空气;(2)将管状氯化设备中通入含氯气体,控制流速为0.3~700ml/min,控制反应温度为40~60℃,反应8~16h,得到氯化聚偏氟乙烯材料。本发明的氯化聚偏氟乙烯材料的制备方法,采用氯改性pvdf,能够很好地减缓正极在充放电过程中引起的应力-应变,提高电极的机械性能,从而提高了电极的倍率特性以及长循环特性;该发明的制备条件温和,采用低温条件氯化,适合规模化生产。

4、但本技术在实现本技术实施例中发明技术方案的过程中,发现上述技术至少存在如下技术问题:目前全氟聚醚生产过程更多注重对产品的质量监测以及制备方法的工艺控制,但在实际生产中生产设备可能会受低温影响,导致工艺控制系统的精度受限,最终降低产品质量。

技术实现思路

1、针对现有技术的不足,本发明提供了一种全氟聚醚的制备设备耐低温性能测试方法,能够有效解决上述背景技术中涉及的问题。

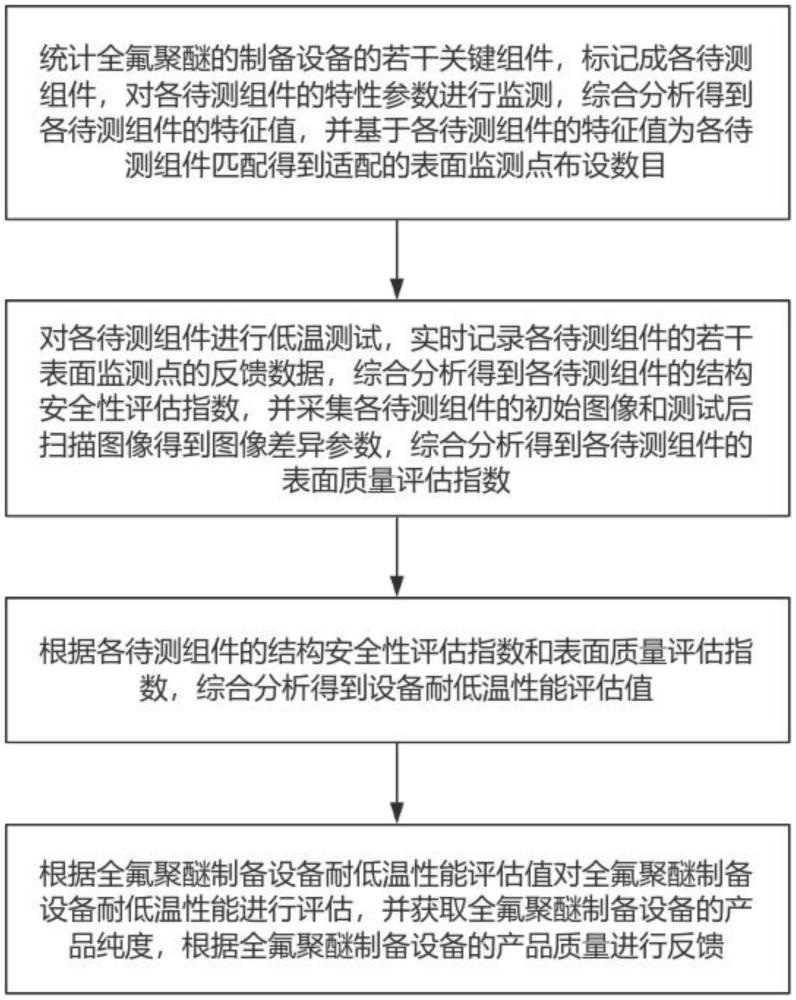

2、为实现以上目的,本发明通过以下技术方案予以实现:本发明提供了一种全氟聚醚的制备设备耐低温性能测试方法,包括:统计全氟聚醚的制备设备的若干关键组件,标记成各待测组件,对各待测组件的特性参数进行监测,综合分析得到各待测组件的特征值,并基于各待测组件的特征值为各待测组件匹配得到适配的表面监测点布设数目。

3、对各待测组件进行低温测试,实时记录各待测组件的若干表面监测点的反馈数据,综合分析得到各待测组件的结构安全性评估指数,并采集各待测组件的初始图像和测试后扫描图像得到图像差异参数,综合分析得到各待测组件的表面质量评估指数。

4、根据各待测组件的结构安全性评估指数和表面质量评估指数,综合分析得到设备耐低温性能评估值。

5、根据全氟聚醚制备设备耐低温性能评估值对全氟聚醚制备设备耐低温性能进行评估,并获取全氟聚醚制备设备的产品纯度,根据全氟聚醚制备设备的产品质量进行反馈。

6、作为进一步的方法,所述对各待测组件进行特性参数分析,获取不同待测组件的特征值,具体分析过程为:所述特性参数包括热膨胀系数、功能要求数和几何形状复杂度。

7、从全氟聚醚制备设备数据库中提取临界热膨胀系数、临界功能要求数和临界几何形状复杂度。

8、根据各待测组件的热膨胀系数、功能要求数和几何形状复杂度,综合分析得到各待测组件的特征值。

9、作为进一步的方法,所述匹配得到适配的表面监测点布设数目,具体匹配过程为:将各待测组件的特征值与全氟聚醚制备设备数据库中存储的各特征值区间对应的表面监测点个数进行匹配,得到各待测组件的表面监测点个数。

10、作为进一步的方法,所述综合分析得到各待测组件的结构安全性评估指数,具体分析过程为:所述反馈数据包括压力、振动频率和应力。

11、从全氟聚醚制备设备数据库中提取允许偏差压力、允许偏差振动频率和允许偏差应力。

12、根据各待测组件的若干表面监测点的压力、振动频率和应力,综合分析得到各待测组件的结构安全性评估指数。

13、作为进一步的方法,所述综合分析得到各待测组件的表面质量评估指数,具体分析过程为:所述图像差异参数包括各表面监测点的偏差距离和变异区域数量。

14、从全氟聚醚制备设备数据库中提取临界各表面监测点的偏差距离和临界变异区域数量。

15、根据各待测组件的各表面监测点的偏差距离和变异区域数量,综合分析得到各待测组件的表面质量评估指数。

16、作为进一步的方法,所述综合分析得到设备耐低温性能评估值,具体分析过程为:根据各待测组件的结构安全性评估指数和表面质量评估指数,综合分析得到设备耐低温性能评估值。

17、作为进一步的方法,所述根据全氟聚醚制备设备耐低温性能评估值对全氟聚醚制备设备耐低温性能进行评估,具体评估过程为:在全氟聚醚制备设备数据库中提取耐低温性能评估阈值,将设备耐低温性能评估值与耐低温性能评估阈值进行比对,若设备耐低温性能评估值大于或等于耐低温性能评估阈值,则将设备耐低温性能评估为合格,若设备耐低温性能评估值小于耐低温性能评估阈值,则将设备耐低温性能评估为不合格,并将不合格评估结果反馈至相关人员。

18、作为进一步的方法,所述设备耐低温性能评估值,是通过对各待测组件的结构安全性评估指数和表面质量评估指数进行分析得到的量化指标,用于量化设备的耐低温性能。

19、作为进一步的方法,所述各待测组件的特征值,具体数值表达式为:

20、

21、其中,ai表示第i个待测组件的特征值,si表示第i个待测组件的热膨胀系数,s0表示设定的临界热膨胀系数,hi表示第i个待测组件的功能要求数,h0表示设定的临界功能要求数,fi表示第i个待测组件的几何形状复杂度,f0表示设定的临界几何形状复杂度,ω1表示设定的热膨胀系数对应的特征值影响因子,ω2表示设定的功能要求数对应的特征值影响因子,ω3表示设定的几何形状复杂度对应的特征值影响因子,i表示待测组件的编号,i=1,2,3,...,m,m表示待测组件总数。

22、作为进一步的方法,所述各待测组件的结构安全性评估指数,具体数值表达式为:

23、

24、其中,bi表示第i个待测组件的结构安全性评估指数,e表示自然常数,fijc表示第i个待测组件第j个表面监测点第c个时间节点的压力,fi0表示第i个待测组件的参照标准压力,δf表示设定的允许偏差压力,pijc表示第i个待测组件第j个表面监测点第c个时间节点的振动频率,pi0表示第i个待测组件的参照标准振动频率,δp表示设定的允许偏差振动频率,qijc表示第i个待测组件第j个表面监测点第c个时间节点的应力,qi0表示第i个待测组件的参照标准应力,δq表示设定的允许偏差应力,ρ1表示设定的压力偏差对应的结构安全性评估影响因子,ρ2表示设定的振动频率偏差对应的结构安全性评估影响因子,ρ3表示设定的应力偏差对应的结构安全性评估影响因子,i表示待测组件的编号,i=1,2,3,...,m,m表示待测组件总数,j表示表面监测点编号,j=1,2,3,...,n,n表示表面监测点总数,c表示时间节点编号,c=1,2,3,...,s,s表示时间节点总数。

25、全氟聚醚制备设备数据库,用于存储临界热膨胀系数、临界功能要求数、临界几何形状复杂度、压力对应的结构安全性评估影响因子、振动频率对应的结构安全性评估影响因子、应力对应的结构安全性评估影响因子、临界各表面监测点的偏差距离、临界变异区域数量、结构安全性评估指数对应的耐低温性能评估影响因子、表面质量评估指数对应的耐低温性能评估影响因子和耐低温性能评估阈值等指标,全氟聚醚制备设备数据库中的数据通过对多次全氟聚醚制备设备实验数据采集得到。

26、相对于现有技术,本发明的实施例至少具有如下优点或有益效果:

27、(1)本发明通过提供一种全氟聚醚的制备设备耐低温性能测试方法,可以帮助识别生产过程中全氟聚醚制备设备在低温环境影响下可能出现的潜在问题,进而及时调整工艺参数,减少废品率,提高生产效率和资源利用率,确保生产出的全氟聚醚产品质量合格,满足市场需求和客户要求。

28、(2)本发明通过对各待测组件的结构安全性评估指数进行评估,可以及早识别出设备运行中的异常情况,如压力突变、异常振动或不正常的应力分布,有助于采取预防性维护措施,减少意外停机时间,提高设备的可用性,同时确保设备在低温条件下始终在安全的操作范围内运行,避免因超压、过高的振动或应力而导致的安全事故。

29、(3)本发明通过对各待测组件的表面质量评估指数进行评估,可以帮助发现机械部件的磨损情况,及时采取措施减少磨损,延长设备的使用寿命,还可以预测材料的疲劳情况,提前更换易损件,避免突发故障,有助于提高整体的生产质量。

- 还没有人留言评论。精彩留言会获得点赞!