基于LQ值的滚动轴承状态检测方法、检测仪和系统与流程

本发明涉及轴承状态检测,尤其是涉及基于lq值的滚动轴承状态检测方法、检测仪和系统。

背景技术:

1、滚动轴承是泵、风机、电机等转动设备的主要基础零部件,也是主要易损件,工业应用数量众多,尤其在一些流程工业如石油化工等,是日常生产运行重点监测对象,滚动轴承发生故障会导致设备损坏,严重的会引发火灾等恶性事故,直接损失和间接损失都很巨大。

2、滚动轴承故障检测技术在如今的旋转设备状态监测与故障诊断技术领域中发展迅猛,各项新技术得到推广和应用,早在上世纪60年代开始国际上不断有研发的检测技术推出,目前现场采用9类不同的滚动轴承检测技术和方法,各有特点,有些技术存在明显缺陷,使用繁琐,分析结论模糊,准确率低,难以得到工业生产现场技术人员认可。

3、滑动轴承能维持长期正常工作运行,主要是由于有润滑油膜的存在,将轴与轴瓦中间隔开,只要是润滑油供油系统压力温度和油质、轴和轴瓦材料疲劳等边界条件不变,轴承寿命可以无限延续,而滚动轴承由于滚珠与内外圈是接触的,轴承工作时滚珠在内外滑道内是连滚带滑的,润滑油只是起到减少摩擦力的作用,由于金属材料疲劳是有极限的,因此滚动轴承是有生命周期的,理论上有一个滚动疲劳寿命,轴承滚道面及滚动体表面因旋转承受交变应力,造成材料疲劳直至局部发生疲劳剥落这一过程的总转数,滚动疲劳寿命与润滑密切相关,所以说滚动轴承正常运行的必要条件是保持充分的润滑,没有足够的润滑滚动轴承短时间内(3~5分钟内)就会损坏,这就是为什么烧轴、抱轴、断轴经常会出现。

4、滚动轴承在运转过程中引起损坏的故障原因:装配不当、润滑不良(水分和异物侵入、腐蚀),振动大和过载。滚动轴承的主要故障形式有:磨损、点蚀、疲劳剥落、塑性变形、锈蚀、断裂、胶合和保持架损坏等,滚动轴承的故障具有三大特征:振动大、温度高、噪声响,但在实际生产使用中发现,有时轴承座振动值(振动速度)并没有超标、温度也不高(<65℃),滚动轴承也会发生故障,有时候滚动轴承使用温度超标报警(>85℃),但是润滑充分,振动值不大,轴承还能正常运行,再者有现场技术人员反映,依据倾听噪声来判断会带来较大误差,导致决断疑虑,所有这些利用三大特征判断轴承故障误差的问题出现,因为三大特征只是定性判断,不能做到定量分析,故准确率低,现有的滚动轴承故障监测方法主要是振动信号分析法及油污染分析法(铁谱分析),铁谱分析比较繁琐,不适合工业现场应用,振动信号分析法主要有以下几种:峰值检测法、崤度检测法、频谱分析法、冲击脉冲法(spm)、振动尖峰能量、包络解调分析法、peakvue峰值分析法和轴承故障因子def。

5、以包络解调分析法为例,当轴承局部存在损伤或缺陷时,在运行过程中产生突变的衰减冲击脉冲力,激起轴承的高频固有振动,这种高频固有振动作为轴承振动的载波,使轴承的最终振动波形表现为复杂的幅值调制波。调制波的频率成分中含有与缺陷对应的故障频率,通过解调技术,能将轴承的缺陷信息从复杂的调幅振动的信号中分离出来。

6、包络解调分析法引入了深奥的数学理论公式和频谱,这样针对使用者技术能力,机器环境如测点、定时间隔和数据采集都具体高要求,具体到现场维保,对滚动轴承的内圈、外圈、滚珠和保持架四大部件损坏,都是整体更换,没有单独更换的可能,在实际工业现场应用过程中并没有得到良好的反馈,应用面窄而得不到推广

技术实现思路

1、本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种无须专业人员进行分析、检测方便快捷、准确的基于lq值的滚动轴承状态检测方法、检测仪和系统。

2、本发明的目的可以通过以下技术方案来实现:

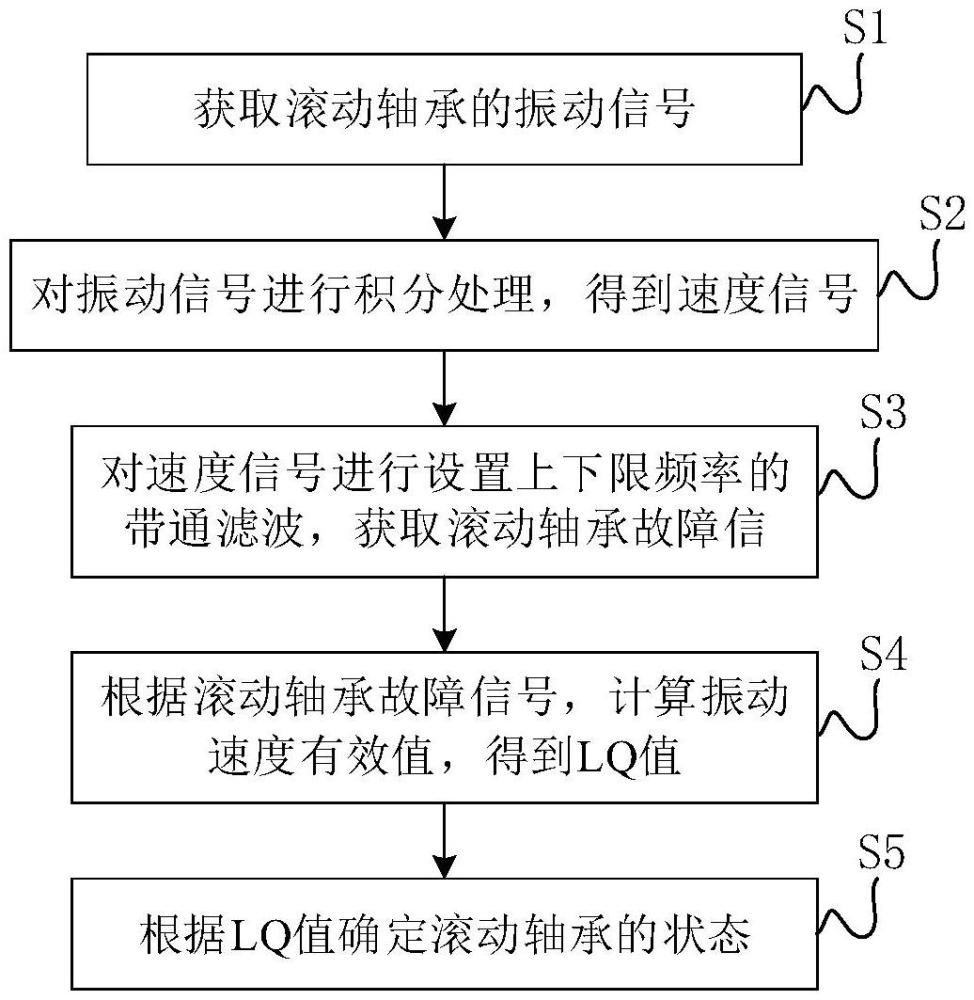

3、一种基于lq值的滚动轴承状态检测方法,包括以下步骤:

4、获取滚动轴承的振动信号;

5、对所述振动信号进行积分处理,得到速度信号;

6、对所述速度信号进行设置上下限频率的带通滤波,获取滚动轴承故障信号;

7、根据滚动轴承故障信号,计算振动速度有效值,得到lq值;

8、根据lq值确定滚动轴承的状态。

9、进一步地,通过带通滤波获取的滚动轴承故障信号的频率在600hz-10khz范围以内。

10、进一步地,所述根据lq值确定滚动轴承的状态具体为:

11、预先根据历史滚动轴承现场运行数据,确定lq值的良好状态阈值和故障状态阈值,所述良好状态阈值小于故障状态阈值;

12、若实测的lq值小于良好状态阈值时,则判断滚动轴承处于良好的轴承状态和润滑状态;

13、若实测的lq值大于故障状态阈值时,则判断滚动轴承处于差的轴承状态,进行更换滚动轴承处理。

14、进一步地,所述方法还包括:若实测的lq值处于良好状态阈值和故障状态阈值之间,则对滚动轴承进行润滑情况改善处理。

15、进一步地,所述良好状态阈值的取值在1.0-1.3范围以内,所述故障状态阈值的取值在1.8-2.0范围以内。

16、进一步地,所述滚动轴承的振动信号为通过振动加速度传感器采集的滚动轴承振动加速度信号。

17、进一步地,所述方法基于仪器类型模拟和数字信号优化算法,根据所述滚动轴承故障信号,获取振动速度有效值。

18、进一步地,所述仪器类型模拟和数字信号优化算法为均方根计算方法。

19、进一步地,所述方法采用滤波器对所述速度信号进行设置上下限频率的带通滤波,并对速度信号刚进入滤波器后的部分幅值响应不稳定的信号点进行去除。

20、进一步地,所述方法还包括将确定的滚动轴承状态通过数据接口传输到远程数据库中进行数据存储和分析。

21、本发明还提供一种采用如上所述的一种基于lq值的滚动轴承状态检测方法的轴承状态检测仪,其特征在于,包括振动加速度传感器、红外温度传感器和处理器,所述处理器分别连接振动加速度传感器和红外温度传感器,用于基于振动加速度传感器的探测值执行如上所述的一种基于lq值的滚动轴承状态检测方法,根据红外温度传感器的探测值进行红外温度显示。

22、本发明还提供一种采用如上所述的轴承状态检测仪的网络版软件系统,其特征在于,包括如上所述的轴承状态检测仪和数据服务器,所述数据服务器存储有网络版分析软件,所述轴承状态检测仪通过数据接口远程通信连接所述数据服务器。

23、与现有技术相比,本发明具有以下优点:

24、(1)本发明根据来自于振动加速度传感器的振动信号进行积分处理后,选择提取高于600hz、低于10khz频段振动信号为基础信号,该区间的振动信号包含了丰富的滚动轴承故障信息,且所有由机械故障如不平衡和不对中引起的振动均被该频段滤波所抑制,从而进一步确定振动速度有效值,作为lq值,实现滚动轴承运行状态的表征;并且计算出的lq值也反映轴承润滑状态,润滑不良会导致lq值增大,机器转速、功率和轴承尺寸对lq值几乎没有影响;由此具有以下优点:

25、无须专业人员进行分析,直接得到轴承运行状态;

26、检测方便快捷、准确,可作为滚动轴承监测的主要手段;

27、转速、功率和轴承尺寸对测量结果几乎没有影响;

28、能轻易获得轴承早期故障信息。

29、(2)本发明没有对滚动轴承零部件的分频特征上再深入研究下去,在处理复杂信号与具体部件做对应逻辑关系探寻,尤其在机械损坏部位和程度做诊断,寻找安全健康的运行寿命,这将花费大量的无效时间和精力,以包络解调分析法为例,引入了深奥的数学理论公式和频谱,这样针对使用者技术能力,机器环境如测点、定时间隔和数据采集都具体高要求,具体到现场维保,对滚动轴承的内圈、外圈、滚珠和保持架四大部件损坏,都是整体更换,没有单独更换的可能,在实际工业现场应用过程中并没有得到良好的反馈,应用面窄而得不到推广;

30、而本发明只考虑对滚动轴承的运行状态提供判断,故障准确率高,深受现场人员欢迎而迅速推广。

31、(3)滚动轴承运行故障特征有三个:振动大、噪声响、温度高。振动大不一定超标,噪声响由于现场背景噪声也很大有时难以区分,用听棒倾听需要有经验的人员才能甄别,但误差较大,并且受到当时检测人员生理和心理影响也较大;温度高一般65℃报警,但有时轴承(进口轴承)运行时80、90℃多都运行很好。因此依据上述三个特征,用一般的方法只能定性的判断轴承运行状态的好坏而不能确定是否需要停机修理,而采用本发明的方法可以定性分析,及时发现早期故障。

- 还没有人留言评论。精彩留言会获得点赞!