基于图像识别的轮毂智能识别方法与流程

本公开涉及质量检测,尤其涉及一种基于图像识别的轮毂智能识别方法、系统和电子设备。

背景技术:

1、轮毂锻造过程中可能出现的缺陷主要包括但不限于以下几种:

2、折叠

3、如附图1所示,折叠是锻造铝合金轮毂成为废品的最主要原因,据统计,在所有的废品锻造铝合金轮毂中,将近75%的原因都是由于折叠。折叠出现的原因可能包括锻件的形状变化大、内部组织的运动轨迹复杂、锻造时不符合操作规程、预制坯和预锻模具设计不合理、压力施加速度不当等。

4、锻件内部充型不满

5、如附图2所示,锻造过程中,如果操作不当或工艺参数设置不合理,可能会导致锻件内部出现疏松、充型不满的风险。这会影响轮毂的力学性能和使用寿命。为了防止充型不满现象的发生,需要增加锻造比、浇筑时间等有效措施。

6、裂纹

7、如附图3所示,锻造铝合金轮毂的表面和内部都很容易出现裂纹。裂纹的产生可能与材料的加热温度达不到要求或保温时间不够长有关,这会导致材料发生过大的变形,不仅不能消除锻造过程中产生的折叠现象和弯曲现象,反而可能在材料的表面或内部产生更多的裂纹。此外,材料内部的氧化物夹渣也是导致裂纹产生的重要原因。

8、此外,锻造轮毂还可能存在其他缺陷,如表面粗糙度不达标、尺寸精度差等。这些缺陷的产生与锻造工艺、设备状况、操作人员的技能水平等因素有关。因此,在锻造轮毂的生产过程中,需要严格控制各项工艺参数和操作规程,确保产品质量符合相关标准和要求。

9、而在传统的锻造质量检测中,主要还是对锻造件的表面缺陷进行检测,比如平整度,很少涉及到锻造轮毂内部组织的质量检测。即使针对锻造轮毂内部组织的质量检测,也是人工进行抽样检测,这种检测方式存在如下技术缺陷:

10、一是,需要花费人力,长时间接触锻造件,进行现场检测,增加工人的工作量且长时间接触锻造环境,对健康造成影响,且人工检测需要抽样依次检测,检测手段、水平不一,有赖于检测人员的专业水平,入门要求高、难度大,没有统一的检测标准和手段;

11、二是,在大批量的锻造轮毂检测中,即使是抽样检测,但其工作量也比较巨大,需要花费较长的时间,且人工检测效率低。

技术实现思路

1、为了解决上述问题,本技术提出一种基于图像识别的轮毂智能识别方法、系统和电子设备。

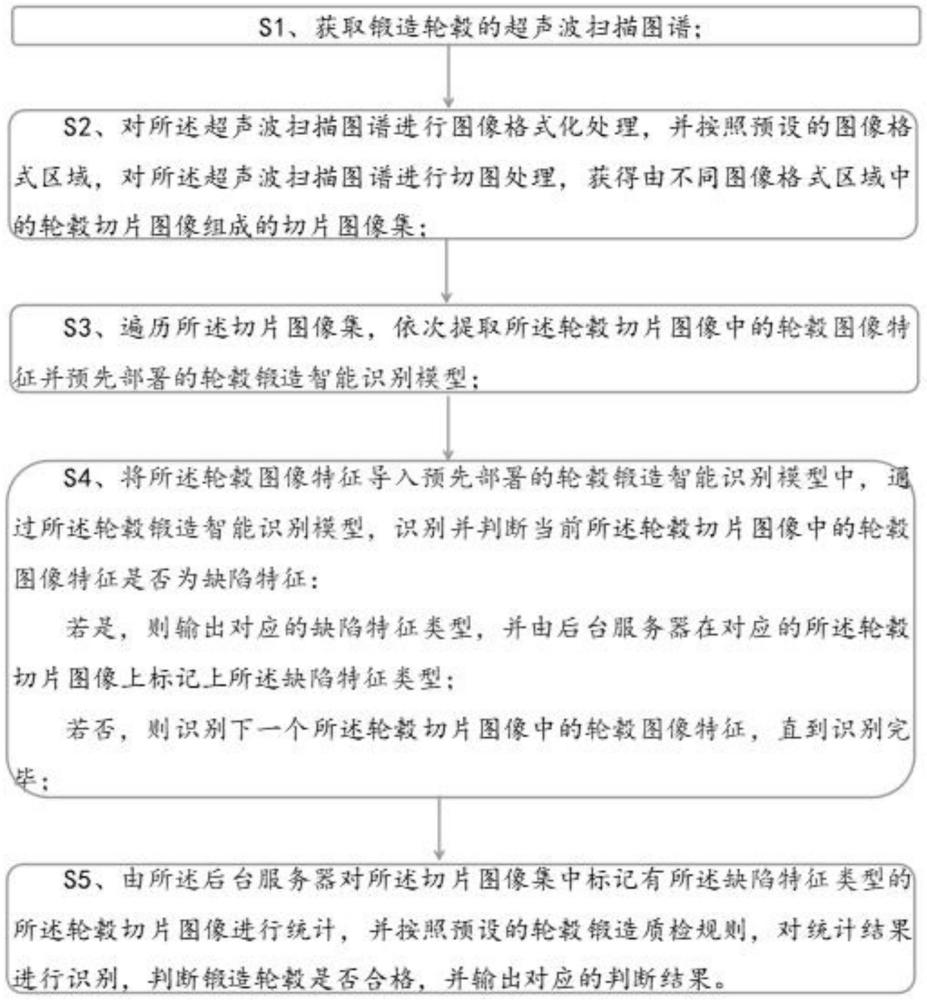

2、本技术一方面,提出一种基于图像识别的轮毂智能识别方法,包括如下步骤:

3、s1、获取锻造轮毂的超声波扫描图谱;

4、s2、对所述超声波扫描图谱进行图像格式化处理,并按照预设的图像格式区域,对所述超声波扫描图谱进行切图处理,获得由不同图像格式区域中的轮毂切片图像组成的切片图像集;

5、s3、遍历所述切片图像集,依次提取所述轮毂切片图像中的轮毂图像特征并预先部署的轮毂锻造智能识别模型;

6、s4、将所述轮毂图像特征导入预先部署的轮毂锻造智能识别模型中,通过所述轮毂锻造智能识别模型,识别并判断当前所述轮毂切片图像中的轮毂图像特征是否为缺陷特征:

7、若是,则输出对应的缺陷特征类型,并由后台服务器在对应的所述轮毂切片图像上标记上所述缺陷特征类型;

8、若否,则识别下一个所述轮毂切片图像中的轮毂图像特征,直到识别完毕;

9、s5、由所述后台服务器对所述切片图像集中标记有所述缺陷特征类型的所述轮毂切片图像进行统计,并按照预设的轮毂锻造质检规则,对统计结果进行识别,判断锻造轮毂是否合格,并输出对应的判断结果。

10、作为本技术的一可选实施方案,可选地,s1、获取锻造轮毂的超声波扫描图谱,包括:

11、所述后台服务器生成预设的机械臂运动轨迹和超声波扫描数据,并分别下发至机械臂与超声波扫描系统;

12、所述机械臂按照预设的机械臂运动轨迹,前往抓取待检测的锻造轮毂,并置于所述超声波扫描系统的扫描空间中;

13、所述超声波扫描系统按照预设的超声波扫描数据,启动扫描,按照预定的扫描方向对所述锻造轮毂进行超声波扫描,获取不同扫描方向上的所述超声波扫描图谱,并上传至所述后台服务器;

14、所述后台服务器记录并保存各个扫描方向上的所述超声波扫描图谱。

15、作为本技术的一可选实施方案,可选地,步骤s2中,对所述超声波扫描图谱进行图像格式化处理,包括:

16、按照预设的图像大小格式,将各个扫描方向上的所述超声波扫描图谱的像素以及大小处理为统一格式的图像大小格式;

17、按照预设的图像保存格式,存储各个扫描方向上的所述超声波扫描图谱至所述后台服务器上的mysql数据库中。

18、作为本技术的一可选实施方案,可选地,步骤s2中,按照预设的图像格式区域,对所述超声波扫描图谱进行切图处理,获得由不同图像格式区域中的轮毂切片图像组成的切片图像集,包括:

19、构建一个切图空白模板,其上预留有若干用于切割所述轮毂切片图像的图像格式区域并标记有序号;

20、依次导入各个扫描方向上的所述超声波扫描图谱至所述切图空白模板中,利用所述切图空白模板对所述超声波扫描图谱进行切图处理,切割并提取处于所述图像格式区域中的轮毂切片图像,将所述超声波扫描图谱切片为由若干所述轮毂切片图像组成的切片图像集。

21、作为本技术的一可选实施方案,可选地,s3、遍历所述切片图像集,依次提取所述轮毂切片图像中的轮毂图像特征并导入预先部署的轮毂锻造智能识别模型,包括:

22、按照扫描顺序,读取各个扫描方向上的所述切片图像集;

23、遍历所述切片图像集,有序读取所述切片图像集中的各个所述轮毂切片图像,并逐一输入图像处理算法库中,由所述图像处理算法库中的若干图像处理算法对所述轮毂切片图像进行图像特征识别,识别并提取得到所述轮毂切片图像中的若干轮毂图像特征;

24、按照预设的质检特征类型,从所述轮毂切片图像中的若干轮毂图像特征中筛选出用于缺陷特征检测的轮毂图像特征;

25、输出所述用于缺陷特征检测的轮毂图像特征,由所述后台服务器记录并导入预先部署的轮毂锻造智能识别模型中,进行缺陷识别。

26、作为本技术的一可选实施方案,可选地,步骤s4中,所述轮毂锻造智能识别模型的生成方法,包括:

27、获取若干在不同扫描方向上存在缺陷特征的锻造轮毂的超声波扫描图谱;

28、对所述超声波扫描图谱进行切片预处理,得到切片图像集;

29、对所述切片图像集中的各个轮毂切片图像进行特征工程,提取所述轮毂切片图像中存在缺陷特征的轮毂缺陷图像特征,得到轮毂缺陷图像特征集;

30、按照预设比例,将所述轮毂缺陷图像特征集分为训练集和验证集;

31、将所述训练集导入预设的cnn模型中,进行特征学习,生成初始的所述轮毂锻造智能识别模型;

32、利用所述验证集对所述轮毂锻造智能识别模型进行缺陷识别验证;

33、缺陷识别验证通过,随机利用若干正常锻造轮毂的轮毂图像特征对所述轮毂锻造智能识别模型进行异常识别验证;

34、若异常识别未通过,则将所述轮毂锻造智能识别模型部署在所述后台服务器上。

35、作为本技术的一可选实施方案,可选地,s5、由所述后台服务器对所述切片图像集中标记有所述缺陷特征类型的所述轮毂切片图像进行统计,并按照预设的轮毂锻造质检规则,对统计结果进行识别,判断锻造轮毂是否合格,并输出对应的判断结果,包括:

36、遍历所述切片图像集,找到标记有所述缺陷特征类型的所述轮毂切片图像;

37、按照预设的轮毂锻造质检规则,判断标记有所述缺陷特征类型的所述轮毂切片图像的缺陷特征是否属于如下缺陷类型:裂纹、折叠或充型不满:

38、若属于,则认定锻造轮毂不合格;

39、若不属于,则统计所述切片图像集中标记有所述缺陷特征类型的所述轮毂切片图像的数量n,若:

40、n>3-5%n,则认定锻造轮毂为废品;

41、0.5-1.5%<n≤3-5%n,则认定为残次品;

42、0<n≤0.5-1.5%,则认定为次品;

43、n为所述切片图像集中的所述轮毂切片图像的总数量;

44、输出锻造轮毂的判断结果,同时按照不同的单价计算锻造轮毂的售价,并将锻造轮毂的判断结果与售价保存在所述后台服务器上的mysql数据库中。

45、本技术另一方面,提出一种实现所述基于图像识别的轮毂智能识别方法的系统,包括:

46、(1)机械臂,用于按照预设的机械臂运动轨迹,前往抓取待检测的锻造轮毂,并置于所述超声波扫描系统的扫描空间中;

47、(2)超声波扫描系统,用于按照预设的超声波扫描数据,启动扫描,按照预定的扫查方向对所述锻造轮毂进行超声波扫描,获取不同扫描方向上的所述超声波扫描图谱,并上传至后台服务器;

48、(3)后台服务器,其上部署有:

49、机械臂控制系统,用于生成预设的机械臂运动轨迹;

50、超声波控制系统,用于生成预设的超声波扫描数据;

51、切图模块,用于对所述超声波扫描图谱进行图像格式化处理,并按照预设的图像格式区域,对所述超声波扫描图谱进行切图处理,获得由不同图像格式区域中的轮毂切片图像组成的切片图像集;

52、特征工程模块,用于遍历所述切片图像集,依次提取所述轮毂切片图像中的轮毂图像特征并预先部署的轮毂锻造智能识别模型;

53、轮毂锻造智能识别模型,用于对导入的轮毂图像特征进行缺陷智能识别,判断当前所述轮毂切片图像中的轮毂图像特征是否为缺陷特征:

54、若是,则输出对应的缺陷特征类型,并由后台服务器在对应的所述轮毂切片图像上标记上所述缺陷特征类型;

55、若否,则识别下一个所述轮毂切片图像中的轮毂图像特征,直到识别完毕;

56、轮毂锻造质检模块,用于对所述切片图像集中标记有所述缺陷特征类型的所述轮毂切片图像进行统计,并按照预设的轮毂锻造质检规则,对统计结果进行识别,判断锻造轮毂是否合格,并输出对应的判断结果;

57、mysql数据库,用于数据存储;

58、(4)前端,用于输入控制以及显示锻造轮毂的判断结果;

59、所述机械臂、超声波扫描系统和前端,分别与所述后台服务器通信连接。

60、本技术另一方面,还提出一种电子设备,包括:

61、处理器;

62、用于存储处理器可执行指令的存储器;

63、其中,所述处理器被配置为执行所述可执行指令时实现所述基于图像识别的轮毂智能识别方法。

64、本发明的技术效果:

65、基于本发明的实施,本发明结合超声波扫描技术,对锻造轮毂进行超声波扫描图谱获取,并进行切片操作。对超声图谱进行轮毂锻造特征提取,并利用ai模型对轮毂锻造图像特征进行识别,以此来判断锻造轮毂的内部组织是否存在缺陷特征,若存在缺陷特征,则输出对应的缺陷特征类型并进行锻造质量判断,以此来根据缺陷特征判断锻造轮毂是否合格。通过自动化的超声图谱扫描以及智能化的缺陷特征识别来进行锻造质量检测,能够代替人工进行高效率锻造检测,节省人力;同时按照统一的轮毂锻造质量检测手段以及检测标准,对锻造轮毂进行质检,通过智能模型进行缺陷识别,能够解放检测人员,大大提高轮毂质量检测效率,降低质检入门要求和难度,降低轮毂质量识别的工作量。

66、根据下面参考附图对示例性实施例的详细说明,本公开的其它特征及方面将变得清楚。

- 还没有人留言评论。精彩留言会获得点赞!